Читайте также:

|

Эквивалент углерода определялся по формуле

. (3.6)

. (3.6)

Чем больше Сэкв, тем при меньшем содержании водорода образуются холодные трещины.

Влияние диффузионного водорода Нд в наплавленном металле на склонность разных сталей к образованию холодных трещин приведено

на рис. 3.9.

–––– – Нд= 4см3/100г; – – Нд=1см3/100г

Рисунок 3.9 – Влияние диффузионного водорода Ндв наплавленном металле на склонность разных сталей к образованию холодных трещин

Так как содержание углерода существенно влияет на свойства метал-ла, эквивалент углерода часто используют в качестве показателя склоннос-ти наплавленного металла к образованию холодных трещин. Используется несколько формул для определения эквивалента углерода, отличающихся наличием дополнительных факторов.

Для определения эквивалента углерода (Сэкв) Международным инс-титутом сварки (МИС) предложена зависимость

. (3.7)

. (3.7)

При Сэкв < 0,4 % трещин нет, при Сэкв = 0,4 … 0,7 % необходим предварительный подогрев; при Сэкв 0,7…1,0 % – высокотемпературный подогрев.

Д. Сеферианом предложена иная зависимость

Сэкв =  x +

x +  p, (3.8)

p, (3.8)

где  x – химический эквивалент углерода,

x – химический эквивалент углерода,

; (3.9)

; (3.9)

p – размерный эквивалент углерода, который определяет размеры изделия,

p – размерный эквивалент углерода, который определяет размеры изделия,

, (3.10)

, (3.10)

где S – толщина изделия, мм.

Японцами И. Ито и К. Бессио вместо  экв предложено оценивать склонность к образованию холодных трещин параметром Робр по формуле

экв предложено оценивать склонность к образованию холодных трещин параметром Робр по формуле

(3.11)

(3.11)

где t – толщина металла, мм;

где t – толщина металла, мм;

Н – объём (количество) диффузионного водорода в металле,

см  /100г металла.

/100г металла.

Если Робр  0,3, то холодные трещины не образуются; если

0,3, то холодные трещины не образуются; если

Робр> 0,4, то холодные трещины образуются со 100%-ной вероятностью.

Для определения Сэквинструментальных сталейпредложена формула

Сэкв = С +  (3.12)

(3.12)

Для определения Сэкв углеродистых и низколегированных сталей предложена формула

. (3.13)

. (3.13)

При этом максимальная твердость по Викерсу при нагрузке 100 Н определяется из выражения

Нmax = 660 Сэкв  40. (3.14)

40. (3.14)

При HV < 500 линейная зависимость твердости металла от Сэкв под-тверждена практикой.

Часто наплавленный металл по химическому составу отличается от основного и вероятность образования трещин становится у основного ме-талла больше. Поэтому предварительный подогрев осуществляется, исходя из данных о твердости околошовной зоны. Для разных низколегированных сталей Д. Сеферианом рекомендована формула

(3.15)

(3.15)

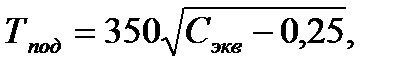

а японцами –  (3.16)

(3.16)

где Робр – склонность к образованию холодных трещин,

для инструментальных сталей установлена следующая зависимость

Т под =(670 –  102),оС (3.17)

102),оС (3.17)

Для предотвращения холодных трещин в инструментальных сталях температура предварительного подогрева должна превышать температуру начала мартенситного превращения Мн

Тпод = 595 – 1,12 ТМн(3.18)

На основе практики предложены следующие температуры подогрева (табл. 3.1).

Таблица 3.1 – Рекомендуемые температуры подогрева металла

в зависимости от твердости

| Твердость, HV | Температура подогрева, °С |

| До200 | Без подогрева |

| 200…250 | При необходимости |

| 250…325 | Свыше 150 |

| Свыше 325 | Свыше 250 |

В результате систематических исследований установлено:

– склонность к замедленному разрушению при отсутствии диффузи-онного водорода имеют легированные стали с содержанием углерода 0,3 % и более;

– критическое содержание мартенсита, обуславливающее склонность к замедленному разрушению, зависит от содержания в нем углерода;

– в сталях с содержанием менее 0,2 % С склонность к замедленному разрушению проявляется при определенном критическом совместном со-держании мартенсита и диффузионного водорода;

– при достаточно высоком критическом содержании диффузионно- го водорода склонной к замедленному разрушению при отсутствии мартенсита становится структура бейнита.

При наплавке в большинстве случаев проблемой является также пре-дотвращение образования горячих трещин. Механизм их следующий. Во время кристаллизации наплавленного металла на границах зерна образует-ся легкоплавкий расплав (эвтектика), который является причиной разру-шения металла под влиянием усадочной деформации. Для оценки чувстви-тельности к горячим трещинам предложен показатель H.С.S. (склонность к горячим трещинам), который рассчитывается по уравнению

(3.19)

(3.19)

При H.C.S.<1,7 трещины не возникают. Условием возникновения горячих трещин при наплавке H.C.S.>2, в то время как при обычной сварке низколегированной стали трещины возникают при H.C.S.= 4.

4. 7 Полиметаллические электродные материалы [3]

Решением задач наплавки сложнолегированных сплавов может быть и применение способа легирования наплавленного металла путем подачи в зону сварочной дуги нескольких отдельных проволок, определенных соста-вов и размеров (например, как при наплавке алюминиевых бронз). Однако наплавка с использованием отдельных проволок характеризуется неодно-родностью химического состава наплавки вследствие раздельного плавле-ния проволок и отсутствия общей капли на торце электрода.

Невозможность использования стандартных сварочных аппаратов ввиду необходимости разработки специальных подающих механизмов (из-за различной скорости плавления применяемых проволок), а также значи-тельная неоднородность наплавленного металла затрудняют его использо-ваниепри сварке сложнолегированных сплавов, например, высокопрочных алюминиевых бронз, дополнительно легированных Ni, Mn, Fe.

Известны предложения наплавки электродными материалами в виде полиметаллического пучка (свитых проволок). Такое легирование наплав-ленного металла имеет ряд преимуществ, но встречаются определенные трудности при его реализации. В частности при подаче компонентов жгута

раздельно с разной скоростью, а сам жгут формируется лишь у поверхности наплавочной ванны.

Своеобразная форма поверхности полиметаллических проволок-жгутов требует разработки специальных механизмов подачи, у которых, например, подающее звено может быть выполнено в виде втулки с внутрен-ней многозаходной резьбой, соответствующей профилю подаваемого жгу-та. Однако на практике, при решении задач разработки электродных мате-риалов для наплавки сложнолегированных сплавов возникает, как правило, необходимость изготовления жгутов сложной композиции (при разных сос-тавах и диаметрах исходных составляющих), что сильно усложняет задачу разработки соответствующих механизмов.

Дополнительные возможности при решении указанных задач дает применение разработанных в ЗНТУ полиметаллических наплавочных про-волок, изготовленных путем совместного механизированного волочения через твердосплавную фильеру металлической ленты (оболочки) и сердеч-ника из освоенных промышленностью материалов (например, проволок).

Изменяя исходные размеры и состав ленты и составляющих сердеч-ника, которые, как правило, представляют собой цельнотянутые проволоки круглого сечения, можно получить полиметаллическую проволоку практи-чески с любым содержанием легирующих элементов. Такое легирование гарантирует постоянство содержания легирующих элементов по всей длине проволоки, меньшую зависимость ее сварочно-технологических свойств и качества от длительности хранения, возможность изготовления проволоки различных составов и размеров (от 1,2 до 6,0 мм). Кроме этого, при введе-нии легирующих элементов в составе цельнотянутых проволок их взаимо-действие с окружающей дугу атмосферой протекает менее интенсивно, чем в случае порошкообразных компонентов, что способствует более полному переходу легирующих элементов в наплавочную ванну и уменьшению пы-левыделения. При этом отпадает необходимость в проведении предварите-льных работ с ферросплавами (например, дробление, размол, сушка и т.д.), что существенно упрощает технологию производства проволок. Способ изготовления полиметаллической проволоки дает возможность заменить весьма сложные и трудоемкие процессы производства как цельнотянутых, так и порошковых проволок аналогичных составов более простым, менее трудоемким и технологичным процессом. Полиметаллическая проволока такой конструкции обеспечивает возможность ведения процесса высоко-производительными методами автоматической и полуавтоматической нап-лавки и металлизации с использованием стандартного сварочного оборудо-вания.

Область применения полиметаллических проволок достаточно широка как при изготовлении стержней штучных электродов, так и собственно присадочной проволоки для наплавки плавящимся электродом (или неплавящимся) в защитных газах и под флюсом алюминиевых бронз, монель-металла и других сплавов. Их использование в экспериментальных исследованиях и на производстве открывает большие возможности.

Так, конструкция стержня электрода в виде полиметаллической про-волоки позволила варьировать содержанием алюминия в наплавленном металле в пределах от 0 до 18 %, получив при этом составы алюминиевых бронз (например, типа БрА14; БрА15; БрА18), которые сложно обеспечить при наплавке традиционными сварочными материалами (электродами и порошковой проволокой).

На практике довольно часто возникает необходимость износостойкой наплавки с повышенной твердостью и сравнительно удовлетворительной пластичностью. С этой целью для наплавки высокоалюминиевой бронзы (12…15 % Аℓ) используется электрод со стержнем из полиметаллической проволоки, на который наносится покрытие на основе криолита и фторис-того натрия. Такие электроды применяются при ремонте деталей машин, эксплуатируемых в условиях коррозионно-механических воздействий, по-лусухого трения и т.д.

Применение стержней в виде полиметаллической проволоки позволяет изготавливать электроды с нанесением покрытия – опрессовкой. Эти электроды обладают хорошими сварочно-технологическими свойствами. На оптимальном режиме (dэ= 5 мм; Iсв= 150...160 А; Uд = 28...30 В) коэффициент наплавки составляет 18…19 г/А  ч, а потери не превышают 10…12 %. Указанные электроды нашли применение при восстановительной наплавке высокоалюминиевой бронзой изношенных роторов питателей низкого давления установок непрерывной варки целлюлозы типа «Камюр» (Швеция).

ч, а потери не превышают 10…12 %. Указанные электроды нашли применение при восстановительной наплавке высокоалюминиевой бронзой изношенных роторов питателей низкого давления установок непрерывной варки целлюлозы типа «Камюр» (Швеция).

Электродные материалы нашли свое применение при наплавке греб-ных винтов судов на подводных крыльях. При этом эрозионная стойкость лопастей повысилась более, чем вдвое по сравнению с новыми или нап-лавленными латунью ЛК80-3.

Применительно к механизированной заварке дефектов литья высоко-прочной алюминиевой бронзы БрАНМцЖ8,5-4-4-1,5, учитывая ее низкую деформационную способность и сложность изготовления цельнотянутой проволоки аналогичного состава, предложена полиметаллическая проволока диаметром 2,8 мм марки ПК-БрАНМцЖ8,5-3-4-1. Она состоит из медной оболочки M1 сечением 0,3  10 мм и сердечника в виде проволок

10 мм и сердечника в виде проволок

АД-1; НП-2; МНМц3-12. Опыт промышленного внедрения проволоки показал, что она позволяет получать наплавленный металл с заданными механическими свойствами и высокой коррозионной стойкостью как при сварке в среде защитных газов, так и под флюсом.

При использовании данной проволоки в широком диапазоне режимов наплавки (от Uд = 24...26 В до 36...40 В и от IСВ= 180...240 А до 480...520 А) ее составляющие плавятся с образованием общей капли на торце электро-да, что объясняется наличием естественного конвективного теплообмена между ними (способствующего выравниванию температуры нагрева), а также интенсивных конвективных потоков в капле (улучшающих в ней ус-ловия теплоотдачи). Наплавленный металл характеризуется достаточно од-нородным распределением легирующих элементов.

Для изготовления стержней для наплавки под флюсом используется полиметаллическая проволока типа ПК-БрАНТ12-4-1. Для дуговой нап-лавки в аргоне и плазменной наплавки используется проволока типа

ПК-БрАНХ10-2-1 и ПК-БрАНХ12-4-0,5.

Для наплавки изношенных поверхностей чугунных деталей в различ-ных отраслях народного хозяйства и, в первую очередь, в нефтехимической и целлюлозно-бумажной промышленности (например, при наплавке кор-пусов насосов высокого давления и цапф вакуум-фильтров установок неп-рерывной варки целлюлозы) используется также полиметаллическая про-волока, содержащая: никелевую проволоку 40...60 %; алюминиевую про-волоку 1...4 %; титановую проволоку 1,5...4,5 %; медную оболочку – остальное.

Электроды с полиметаллическим стержнем, состоящим из медной ленты и никелевой проволоки с покрытием (55 % рутила; 7 % хлористого натрия; 24 % плавикового шпата; 8 % титанового порошка; 6 % алюминиевого порошка; 30 % жидкого стекла от массы сухой смеси) используются при нанесении промежуточного подслоя перед наплавкой износостойкой высокоалюминиевой бронзы.

Наплавка износостойких высококремнистых медноникелевых сплавов (46...50 % Ni и 4...6 % Si) может успешно осуществляться электродами со стержнем из полиметаллической проволоки (медь – оболочка, стержень – никелевая проволока соответствующих размеров) диаметром3,5 мм и покрытием на базе CaO-CaF2-TiO2-NaF. Для механизированной наплавки в сочетании с указанной проволокой рекомендуется керамический флюс на основе CaO-CaF2. При этом порошок кристаллического кремния вводится в обмазку электродов или в керамический флюс. Эти электродные материа-лы используются при наплавке роторов питателей высокого давления уста-новок непрерывной варки целлюлозы.

Использование электродной проволоки для дуговой наплавки, выпол-ненной в виде металлической трубки, внутри которой протянут скрученный пучок отдельных проволочек, обеспечивает равномерную его подачу при наплавке и гарантирует однородную глубину проплавления по сечению ва-лика.

С целью повышения коррозионной стойкости наплавленного металла применяют электродный материал, у которого оболочка выполнена из алюминия, а стержень – из нихрома (70...90 %).

Возможно изготовление полиметаллических проволок для наплавки алюминиевых бронз открытой дугой и в среде углекислого газа. С этой целью рекомендуется внутрь оболочки проволоки вводить порошковую добавку ( 10 %) из компонентов, обеспечивающих защиту расплавленно-го металла и сварочной ванны от окружающей среды. В виде добавки мож-но вводить также порошкообразные компоненты для дополнительного ле-гирования наплавленного металла (например, для модифицирования).

10 %) из компонентов, обеспечивающих защиту расплавленно-го металла и сварочной ванны от окружающей среды. В виде добавки мож-но вводить также порошкообразные компоненты для дополнительного ле-гирования наплавленного металла (например, для модифицирования).

Использование электродных материалов в виде полиметаллических проволок, обладающих определенными преимуществами, открывает ши-рокие возможности различных сталей и сплавов при наплавке. Процесс во-лочения полиметаллических проволок обладает существенными особенностями, по сравнению с известными процессами получения сплошных, порошковых и биметаллических проволок, обусловленными следующими факторами:

– присутствие в очаге деформации двух, трех и более материалов, от-личающихся размерами, составами, состоянием поставки, физическими и механическими свойствами;

– отсутствие металлической связи по контактным поверхностям сов-местно обрабатываемых материалов;

– наличие незаполненных объемов в поперечном сечении проволок при выбранных исходных размерах составляющих, обеспечивающих заданный ее состав.

Перечисленные факторы способствуют произвольному расположе-нию составляющих в оболочке и являются причиной неоднородности деформации составляющих и в целом проволоки и требуют серьезного детального изучения.

В настоящее время разработан Национальный стандарт Украины ДСТУ ЕN 14700 «Материалы сварочные. Сварочные материалы для нап-лавки» (см. приложение Б).

Дата добавления: 2015-10-28; просмотров: 208 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Структурообразование наплавленного металла | | | Память компьютера |