Читайте также:

|

Состав легирующих элементов в наплавленном металле определяет его структуру и свойства, соответствие условиям эксплуатации изделия. В зависимости от условий эксплуатации поверхностных слоев требования к наплавленному слою различны. Наплавленные слои укрупненно можно классифицировать по пяти группам:

– стали (углеродистые и высокоуглеродистые, хромомарганцевые, хромистые, высокохромистые и молибденовые);

– специальные сплавы на основе железа (высокохромистые чугуны, сплавы с хромом и бором, сплавы с кобальтом, молибденом и вольфра-мом);

– сплавы на основе никеля и кобальта (хромоникелевые сплавы с бо-ром и кремнием, никелевые сплавы с молибденом, кобальтовые сплавы с хромом и вольфрамом);

– карбидные сплавы (с карбидом вольфрама, ванадия и хрома);

– сплавы на медной основе (бронзы алюминиевые, оловянно-фосфо-ристые).

В наплавленном металле и околошовной зоне даже при небольшом содержании углерода часто образуется видманштетовая структура (иголь-чатый феррит) с низкими характеристиками прочности и пластичности. При многослойной наплавке эта структура часто исключается за счет тер-мического влияния слоев наносимых последовательно. В околошовной зо-не видманштетовая структура может быть устранена только общей или местной термообработкой с нагревом выше верхней критической точки. При большой скорости охлаждения может образоваться мартенсит, осо-бенно при использовании легированного наплавленного металла или по-вышенного содержания углерода. Мартенсит характеризуется высокой твердостью (> 500 HV), низкой пластичностью и вязкостью, сопровож-дается высокими напряжениями 2-го рода. Замедленное охлаждение спо-собствует получению промежуточных игольчатых структур: бейнита (450…500 HV), троостита (380…420 HV), сорбита (300…350 HV).

Перлит, сорбит и троостит, образовывающиеся при распаде переохлажденного аустенита, представляют собой ферритно-цементитную смесь с разной степенью дисперсности. В отличие от перлита сорбит и троостит не являются равновесными структурами и в сталях неэвтектоидного состава содержится углерода больше или меньше 0,8 %.

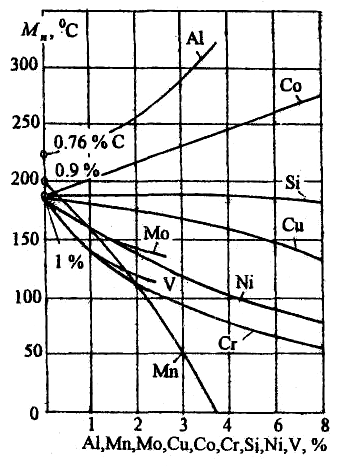

Мартенситное превращение происходит без изменения концентра-ции и диффузионных процессов (в отличие от перлитного). Образование мартенсита начинается с конкретной для каждой марки стали температуры Мн. Превращение происходит в широкой области температур. При этом, чем ниже температура относительно точки Мн, тем больше образуется мартенсита. Выдержка при постоянной температуре способствует замед-лению аустенитного превращения. Точка Мн определяется составом спла-

ва. Исследования показали, что все легирующие элементы (заисключени=

ем Al, Co,Si) понижают точку Мн (рис. 3.6).

Рисунок 3.6 – Влияние легирующих элементов на температуру

точки Мн (1 % С)

Для конструкционных низколегированных сталей в зависимости от их состава установлены эмпирические зависимости температур начала Тмн и окончания Тмк мартенситного преобразования:

Тмн = 539 – 423С – 30,4Mn–17,7 Nі –12,1Cr –7,5Mo; (3.1)

Тмк= 346 – 474С – 33Mn – 17Nі – 17Cr – 21Mo. (3.2)

Для инструментальных сталей установлена следующаязависимость температуры началаТмнмартенситного преобразования

Тмн = 520 – 320С – 45Mn–5,0Si –30Cr –20Mo. (3.3)

В легированных сталях максимальная твердость металла определяе-тся химическим составом и скоростью охлаждения. С применением низко-углеродистых и низколегированных проволок и малой доли основного металла твердость наплавленного металла минимальная и немного увели-чивается с повышением скорости охлаждения.

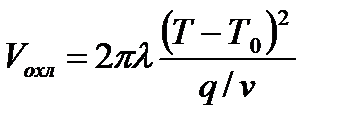

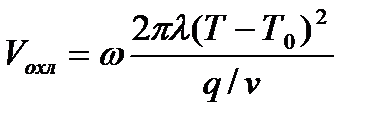

При использовании легированных проволок и большой доли основ-ного металла в наплавленном образуется бейнитно-мартенситная структу-ра и его твердость более заметно зависит от скорости охлаждения, опреде-ляемой из уравнений:

при наплавке валика на массивное тело

(3.4)

(3.4)

при наплавке валика на лист произвольной толщины

,(3.5)

,(3.5)

где  – коэффициент теплопроводности,

– коэффициент теплопроводности,  ;

;

V – скорость наплавки,  ;

;

q – количество тепла, введенное в деталь,  ;

;

То – начальная температура наплавляемой детали,0С;

Т – температура минимальной устойчивости аустенита,0С;

– безразмерный критерий процесса охлаждения, зависящий от свойств наплавленного металла и условий охлаждения.

– безразмерный критерий процесса охлаждения, зависящий от свойств наплавленного металла и условий охлаждения.

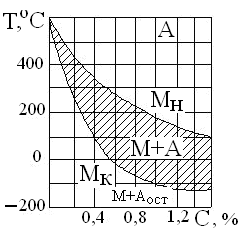

Наиболее резко понижает точку Мнуглерод (рис. 3.7).

Рисунок 3.7 – Положение мартенситных точек Мк и Мн в

зависимости от содержания углерода

Элементы, снижающие температуру  -мартенситного превра-щения, увеличивают склонность металла к образованию холодных зака-лочных трещин (особенно углерод). В среднелегированном металле тем-пература мартенситного превращения снижается при повышении содер-жания Mn, Ni, Сr, Mo и других легирующих элементов.

-мартенситного превра-щения, увеличивают склонность металла к образованию холодных зака-лочных трещин (особенно углерод). В среднелегированном металле тем-пература мартенситного превращения снижается при повышении содер-жания Mn, Ni, Сr, Mo и других легирующих элементов.

Образование закалочных структур и напряжений 2-го рода влияет на возникновение холодных трещин, которые могут появиться при наличии в металле свыше 25…30 % мартенсита. Повышение содержания углерода и насыщение водородом способствуют образованию холодных трещин. Водород поступает из атмосферы дуги в результате его растворения в жидком металле путём термодиффузии из менее нагретых зон основного металла. Максимальная растворимость водорода в железе при температуре 24500 С и при давлении в 1 атм равна 40,5 см3/100г металла. При температурах, близких до Тпл, растворимость водорода составляет 26…28 см3/100 г металла. Наличие в атмосфере дуги О2, F, Cℓ способствует образованию соединений с водородом, не растворяющихся в жидком железе (ОН, НF, HCℓ и т.д.). Такое же положительное влияние оказывает содержание во флюсах или электродных покрытиях CaF2.В результате его реакции с SiO2 с образованием SiF4 и реакции последнего с водородом образуется НF. В основных шлаках SiO2 находится в связанном состоянии, поэтому при их применении HF образуется в меньшем количестве. Введение в основные покрытия низколегированных электродов 20…30 % TiO2 способствует подобно Si02образованию HF в атмосфере дуги.

Вследствие малых размеров атомов водорода их подвижность в же-лезе выше, нежели других элементов (углерода и азота). При этом в менее плотной  решетке больше, чем в g-решетке (энергия активации, соот-ветственно, равна 13 400 и 41 500 Дж/моль). На диффузионную подвиж-ность водорода в железе влияют примеси, легирующие элементы и тип структуры стали. Углерод и кремний существенно замедляют диффузию водорода, за ними в данном направлении следуют хром и никель. По мере снижения скорости охлаждения в углеродистой стали структуры находятся в следующем порядке: пластинчатый перлит, сорбит, зернистый перлит, троостит и мартенсит.

решетке больше, чем в g-решетке (энергия активации, соот-ветственно, равна 13 400 и 41 500 Дж/моль). На диффузионную подвиж-ность водорода в железе влияют примеси, легирующие элементы и тип структуры стали. Углерод и кремний существенно замедляют диффузию водорода, за ними в данном направлении следуют хром и никель. По мере снижения скорости охлаждения в углеродистой стали структуры находятся в следующем порядке: пластинчатый перлит, сорбит, зернистый перлит, троостит и мартенсит.

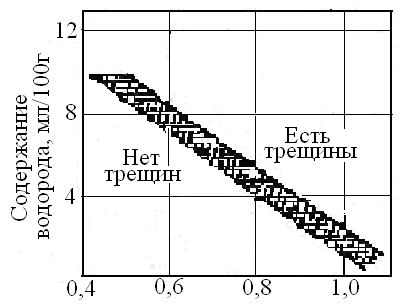

Водород содействует образованию холодных трещин не только в наплавленном металле, но и в околошовной зоне. На рис. 3.8 приведен гра-фик влияния различных элементов через эквивалент углерода(см.рис.3.5) на критическое содержание водорода в низко- и среднелегированном металле.

Эквивалент углерода, %

Рисунок 3.8 – Влияние Сэкв на критическое содержание водорода

Дата добавления: 2015-10-28; просмотров: 160 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Изобарного термодинамического потенциала в стандартных условиях Z°, характеризующего сродство элементов к кислороду | | | в наплавленном металле и наличие в нем трещин |