Читайте также:

|

История применения зубчатых колес начинается еще со времен Аристотеля. В современной технике трудно найти машину, механизм или прибор, где бы не применялись зубчатые колеса. Диаметры их изменяются от 3 мм до 7 м, а модули равны 0,07—70 мм.

Основное назначение зубчатого колеса — передать крутящий момент от одного вала к другому или преобразовать вращательное движение в поступательное (зубчатое колесо — рейка). Зубчатые колеса обеспечивают наиболее надежную работу передач энергий от машины-двигателя к рабочей машине. У них постоянное передаточное отношение, небольшие габариты, они просты в обслуживании и имеют высокий к. п. д. Зубчатое колесо — самая массовая сложная деталь в современном машино- и приборостроении. Ежегодно изготовляются миллионы зубчатых колес различных размеров из разных материалов.

Изготовляют зубчатые колеса литьем, методами копирования, огибания, накатывания и гидроэкструзией.

Литые необработанные зубчатые колеса могут применяться только в тихоходных машинах. Обработанные зубчатые колеса первым применил в металлорежущих станках В. К. Нартов в 1709 г. В то время зубья обрабатывали по разметке вручную. Каждый зуб выпиливали напильниками.

Затем стали применять напильники, имеющие форму впадин зуба; профиль инструмента копировали с зубчатого колеса. Так возник метод копирования.

Для работы методом копирования можно применять фасонный резец и нарезать зубчатое колесо на строгальном станке, установив заготовку в делительной головке. В этом случае нужно иметь самый простой и дешевый инструмент (резец) и универсальное оборудование. Но этот способ малопроизводителен, а сами колеса получаются низкого качества.

Для работы методом копирования можно применять фасонный резец и нарезать зубчатое колесо на строгальном станке, установив заготовку в делительной головке. В этом случае нужно иметь самый простой и дешевый инструмент (резец) и универсальное оборудование. Но этот способ малопроизводителен, а сами колеса получаются низкого качества.

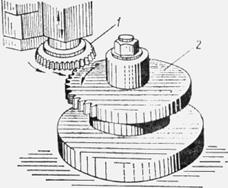

Рис.9.9 Изготовление зубчатого колеса долбяком (метод обкатки)

Большая производительность достигается при изготовлении зубчатых колес с помощью многолезвийного инструмента — фрезы. Применяют дисковые и пальцевые фрезы, имеющие

профиль по форме впадин с нужным модулем. Но и в этом случае производительность недостаточна, а качество зубчатых колес низкое. Поэтому в массовом производстве метод копирования сейчас не применяют. На смену копированию пришел новый метод обработки зубьев — метод обкатки (огибания), (рис 9.9).

Метод обкатки не только повысил точность зубчатых колес, но и оказался более производительным и окончательно утвердил эвольвентный профиль зуба.

Чаще других инструментов в методе обкатки применяют долбяк — закаленное стальное зубчатое колесо, имеющее для резания передний и задний углы. При нарезании колеса долбяк 1 (рис. 9.9) вращается, перемещается вниз (рабочий ход) и вверх (холостой ход) и совершает движение радиальной подачи; заготовка 2 осуществляет движение круговой подачи навстречу вращению долбяка. Цикл нарезания колеса на полную глубину занимает 2—4 оборота заготовки.

При нарезании зубчатых колес червячными фрезами (рис. 9.10) станок настраивают так, чтобы за один оборот фрезы / заготовка 2 поворачивалась на один зуб (при однозаходной фрезе). Производительность червячной фрезы выше, чем долбяка или рейки, достигается наибольшая точность зубчатых колес, но шероховатость поверхности зубьев несколько выше.

Рис.9.10 Обработка червячной фрезой (метод обкатки)

Рис.9.10 Обработка червячной фрезой (метод обкатки)

Наша промышленность выпускает зуборезные станки, работающие автоматически и полуавтоматически. Выпускаемые станки делятся на зубодолбежные марок 512,5Б12, 514, 516 и т. д. и зубофрезерные марок 532, 5В32, 5В31 и др.

Недостатки эвольвентных зубчатых колес привели к поискам принципиально новых систем зацепления. Советский ученый, лауреат Ленинской премии, доктор технических наук М. Л.Новиков в 1955 г.создал зубчатые колеса с круговинтовой, или точечной, системой зацепления.

Зубчатые колеса с зацеплением М. Л. Новикова изготовляют на обычных зуборезных станках специальными червячными фрезами.

Изготовляют зубчатые колеса из углеродистых сталей Ст5, Об, 35, 45, 50, 50Г и т. д., легированных сталей 12ХНЗ, 15Х, 20Х, 35Х и т. д., стального литья, серого чугуна 24 15-32, СЧ 18-36, СЧ 21-40, неметаллических материалов— текстолита, капрона и др.

6.2 Обработка резьб.

Резьбовые соединения относятся к группе разъемных соединений, т. е. таких, которые допускают разборку машин и механизмов без повреждения деталей. Применяют такие соединения для удержания деталей в определенном положении, устранения возможности перемещения и обеспечения плотности стыка соединяемых деталей. Резьбовые изделия — это винт, болт, шпилька и гайка. В машинах и приборах часто встречаются такие узлы, в которых резьба выполняется непосредственно на одной из соединяемых деталей, что исключает гайку.

По форме профиля витка резьба бывает: 1) метрическая; 2) трапецеидальная (с равнобокой трапецией); 3) упорная (с неравнобокой трапецией); 4) ленточная (для грузовых винтов); 5) круглая.

Резьбы бывают однозаходные и многозаходные. Для однозаходной резьбы шаг Р и ход I совпадают. Для многозаходных резьб / = пР, где п — число заходов.

Резьбы обрабатывают: резьбовыми резцами – точные и специальных профилей, метчиками – резьбы обыкновенной точности на внутренних поверхностях отверстий, плашками – резьбы обыкновенной точности на наружных цилиндрических поверхностях.

Дата добавления: 2015-08-27; просмотров: 130 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ОБРАБОТКА НА СТРОГАЛЬНЫХ, ДОЛБЕЖНЫХ И ПРОТЯЖНЫХ СТАНКАХ | | | Виды отделочной обработки |