|

Читайте также: |

Машины, предназначенные для обработки резанием металлов, сплавов и других материалов, называются металлорежущими станками. Развитие всей машиностроительной промышленности в значительной степени зависит от уровня станкостроения.

Металлорежущие станки в зависимости от вида обработки делят на девять групп (табл.8.1), а каждую группу — на десять типов (подгрупп) в зависимости от назначения станков, их компоновки, степени автоматизации или вида применяемого инструмента.

Обозначение модели станка состоит из сочетания 3—4 цифр и букв. Первая цифра обозначает номер группы, вторая — номер подгруппы (тип станка), а последние одна или две цифры -наиболее характерные технологические параметры станка (наибольший диаметр обрабатываемой детали, высоту центров, наибольший диаметр сверления и т. п.). Например, 1Е116 означает токарно-револьверный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 16 мм; 2Н125 — вертикально-сверлильный станок с наибольшим условным диаметром сверления 25мм. Буква, стоящая после первой цифры, указывает исполнение и модернизацию основной базовой модели станка.

Буква в конце группы цифр означает модификацию базовой модели, класс точности станка или его особенности. Классы точности станков: Н — нормальной, П — повышенной; В — высокой, А — особо высокой точности и С — особо точные станки. Например, 16Д20П означает токарно-винторезный станок повышенной точности; 6Р13К-1 —вертикально-фрезерный консольный станок с копировальным устройством; 2Р135Ф2 — вертикально-сверлильный станок с револьверной головкой, крестовым столом и с позиционной системой числового программного управления (Ф2) для сверления отверстий с наибольшим условным диаметром 35 мм; 16К20ФЗ — токарный станок с высотой центров 20 см и контурной системой числового программного управления (ФЗ).

Станки подразделяются на широкоуниверсальные, универсальные (общего назначения), специализированные и специальные. Специальные и специализированные станки обозначают буквенным индексом (из одной или двух букв), присвоенным каждому заводу, с номером модели станка. Например, мод. МШ-245 - рейкошли-фовальный полуавтомат повышенной точности Московского завода шлифовальных станков.

Крупногабаритные станки (массой свыше 10000 кг) относят к группе тяжелых станков. В отдельных случаях для классификации станков используют такие признаки, как количество одновременно работающих инструментов и позиций, расположение оси шпинделя в пространстве и др.

В соответствии с видами выполняемых операций созданы металлорежущие станки, признаки классификация которых следующие:

1. Технологический метод обработки. 2. Назначение.

3. Степень автоматизации. 4. Число главных рабочих органов.

5. Особенности конструкции. 6. Точность изготовления.

7. Масса и другие характеристики.

В соответствии с этим порядком признаков в обозначении модели станка указаны группы цифр и букв.

Группы цифр и букв в модели станка последовательно обозначают:

1. Токарные, сверлильные, шлифовальные, электрофизикохимические, зубо- и резьбообрабатывающие, фрезерные, строгальные и долбежные, разрезные, разные.

2. Универсальные, широкого применения, специализированные, специальные.

3. Ручное управление, полуавтоматы, автоматы, станки с ЧПУ.

4. Одношпиндельные, многошпиндельные, односуппортные, многосуппортные.

5. Вертикальные, горизонтальные.

6. Установлено 5 классов точности: Н – нормальная, П – повышенная, В – высокая, А – особо высокая, С – особо точная.

Все станки подразделяют на 10 групп в соответствии с первым признаком. Группа в свою очередь подразделяется на 10 типов, тип – на 10 типоразмеров. Резервные группы 0 и 4 отведены электроэрозионным, электрохимическим и другим новым методам обработки материалов.

Табл.8.1. Классификация металлорежущих станков

| Станки | Тип станков | ||||||||

| группа | 0 1 | ||||||||

| Токарные | Автоматы и полуавтоматы специа- одно- много-лизиро- щпин- шпин-ванные дельные дельные | Токарно-револь-верные | Токарно-револь-верные полуавтоматы | Карусельные | Токарные и лобо- токарные | Многорезцовые и копировальные | Специализированные | Разные токарные | |

| Сверлильные расточные | Настол- но и вертик. сверл. | Полуавтоматы одно- много- шпин- шпиндель ные дельные | Коорди-натно-расточные | Радиаль-но- и координат- носвер- лильные | Расточные | Отделочно-расточные | Горизон-тально- свер-лильные | Разные сверлильные | |

| Шлифовальные, полировальные, доводочные, заточные | _ Кругло. шлиф.- ные Бесцентр. шлиф.- ные | Внутри-шлифовальные, коорди-натно-шлифо-вальные | Обдироч-но-шли-фоваль-ные | Специализированные шлифовальные | Продоль- но-шли-фоваль- ные | Заточные | Плоско-шлифовальные | Притирочные, полировальные, хонинго-вальные, доводоч-ные | Разные станки, работающие абразив ным инструментом |

| Электро Физические и электро химические | _ _ | Свето-лучевые | _ | Электрохимические | _ | _ | Электроэрозионные, ультразвуковые, прошивочные | Анодно-механиче-ские отрезные | |

| Зубо- и резьбообра- батывающие | Резьбо- Зубодол-нарез- бежные ные (для цилиндри ческих колес) | Зуборезные (для конических колес) | Зубофре-зерные (для цилиндрических колес и шлицевых валов) | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбо-фрезер-ные | Зубоотде-лочные, проверочные и обкатные | Зубо-и резьбо-шлифо-вальные | Разные зубо-и резьбо-обраба- тываю- щие |

| Фрезерные | Бара- Верти-банно- кально-фрезер- фрезерн ные консоль- ные | Фрезерные непрерывного действия | Продольные одностоечные | Копировальные и гравировальные | Верти-кально-фрезер- ные бес- консольн. | Продольные двух-стоеч-ные | Консоль-но-фре-зерные операционные | Горизон-тально-фрезер- ные консольн | Разные фрезер ные |

| Строгальные, долбежные, протяжные | Продольные односто- двухсто- ечные ечные | Поперечно-строгальные | Долбежные | Протяж- ные горизонталь- ные | Протяжные _ вертикальные для протягивания внутрен- наруж- него ного | Разные строгаль ные | |||

| Разрезные | Отрезные, работающие резцом абразив- гладким ным или кругом насечным диском | Правильно-отрезные | Ленточно-пильные | Отрезные с дисковой пилой | Отрезные ножовоч ные | _ | _ | ||

| Разные | Трубо- и муфтооб-рабаты-вающие | Пилона-секатель- ные | Правильно- и бес-центрово-обдирочные | _ | Для испытания инструментов | Делительные машины | Балансировочные | _ | _ |

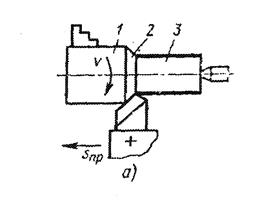

Процесс обработки на станке включает этапы установки заготовки, закрепления, обработки и снятия готовой детали. При проектировании технологических операций обработки деталей на металлорежущих станках разрабатывают схемы обработки. Под схемой обработки понимают условное изображение обрабатываемой заготовки, ее установки и закрепления на станке с указанием положения режущего инструмента относительно заготовки и движений резания. Схема обработки при операции точения показана на рисунке 8.5.

Рис.8.5. Схема обработки резанием

Рис.8.5. Схема обработки резанием

Инструмент показывают в положении окончания обработки (при ручном управлении станком) или в исходном положении (при автоматическом управлении). Обработанную поверхность выделяют толстой линией или другим цветом. В процессе обработки на заготовке различают обрабатываемую поверхность 1, обработанную поверхность 2, и поверхность резания, образуемую режущим лезвием инструмента и являющуюся переходной зоной между обрабатываемой и обработанной поверхностями.

Дата добавления: 2015-08-27; просмотров: 175 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| И пути повышения его эффективности | | | ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКАХ |