|

Читайте также: |

14.1. ОБЩИЕ СВЕДЕНИЯ О РАСКРЯЖЕВКЕ ХЛЫСТОВ

Раскряжевка хлыстов является главной технологической операцией на нижнем складе, от которой зависит успешная работа лесозаготовительного предприятия.

Под раскряжевкой понимают выпиливание сортиментов из хлыста. Существуют различные способы рациональной раскряжевки хлыстов: по наибольшей стоимости, по наибольшей табличной кубатуре, вариационный способ, способ Н. П. Анучина, по средним выходам и по постоянной схеме. Все эти способы взаимосвязаны. Главной их целью является получение сорти-

ментов высшего качества в большем количестве. Математически это правило рациональной раскряжевки можно записать:

где п —количество сортиментов, выпиливаемых из хлыста; di — диаметр в верхнем отрубе; li — длина сортиментов; Κi — показатель качества сортимента и его ценности.

Вполне очевидно, что схема раскряжевки каждого хлыста определяется его размерами, фаутностью и сортиментным планом предприятия, т. е. получаемые сортименты являются функцией этих показателей

(l 1; l 2; l 3;..; ln) (d 1; d 2; d 3;...; dn) (c 1 с 2; с 3,...; сп)= =f(L; D; Φ, С),

ι

где c 1 с 2; с 3,...; сп — получаемые при раскряжевке сортименты; L — длина хлыста; D — диаметр хлыста на высоте груди; Φ — фаутность хлыста (качество хлыста); С — сорти-ментный план предприятия.

Таким образом, при раскряжевке хлыстов возникает задача в определении параметров хлыста L, D, Ф, а также знание сор-тиментного плана предприятия С, на основе которых намечается определенная схема выпиловки сортиментов. При этом руководствуются качественным рядом сортиментов. Сам процесс рациональной раскряжевки проходит следующим образом. Из наиболее ценной части хлыста (комлевой части) стремятся выпилить сортимент наилучшего качества, например резонансный кряж; если этого сделать нельзя по причинам фа-утности или породы, определяют возможность выпиловки второго по своему качественному показателю сортимента, например пиловочника, и т. д. Следует отметить, что одновременно с назначением выпиливаемого сортимента по качественному ряду идет оценка этого назначения с точки зрения сортимент-ного плана предприятия.

Решение этой сложной задачи возлагается на оператора или на автоматическое программирующее устройство. В первом случае рациональный выход древесины определяется производственным опытом и способностями оператора, во втором— тем алгоритмом (правилом), который заложен в программирующее устройство. Особо следует подчеркнуть, что качественная работа оператора возможна при невысокой производительности раскряжевочного агрегата (60... 80 м3 в смену). При высокой производительности агрегата неизбежны ошибки оператора вследствие большой его психологической загрузки.

Таким образом, возникает вопрос об автоматическом программировании раскряжевки хлыстов.

Автоматическое программирование может осуществляться двумя методами: методом стандартных программ и функциональным методом. В первом случае на каждый отдельный хлыст (на каждую ступень толщины хлыста) в зависимости от его размеров составляется наиболее рациональная схема раскроя. В процессе работы информация от датчиков о размерных признаках хлыста и его фаутности поступает в блок стандартных программ, где она сравнивается, и выбирается наиболее близкая модельная рациональная схема раскряжевки данного хлыста. При этом методе неизбежны отклонения от рациональной схемы раскряжевки, но он обеспечивает 100 %-ное выполнение сортиментного плана предприятия по основным показателям.

При втором методе раскряжевки выбор схемы раскроя хлыста в каждом случае ведется непрерывной (функциональной) оценкой размерных признаков хлыста и его качества. Иными словами, автоматическое программирующее устройство работает по принципу оператор-раскряжевщик, т. е. информация о размерных и качественных признаках комлевой части хлыста оценивается по качественному ряду сортиментов и выбирается программа для выпиловки наиболее качественного сортимента и т. д. Этот метод обеспечивает наиболее высокий выход деловой древесины, хотя конструкция самого программирующего устройства более сложная.

14.2. ПРИНЦИПИАЛЬНЫЕ КОНСТРУКТИВНЫЕ СХЕМЫ РАСКРЯЖЕВОЧНЫХ УСТАНОВОК

Проектирование и создание установок для автоматической раскряжевки хлыстов идет по трем направлениям: с продольной, поперечной и с комбинированной подачей хлыстов.

Автоматизированные раскряжевочные установки должны отвечать следующим основным технологическим требованиям: иметь возможность раскряжевки хлыстов с максимальным выходом деловой древесины; выпиливать сортименты длиной, установленной ГОСТ; раскряжевывать хлысты любых размеров; иметь достаточно высокую производительность; иметь возможность автоматизации всех рабочих операций.

В настоящее время созданы, проектируются и эксплуатируются ряд автоматизированных раскряжевочных агрегатов. Рассмотрим основные принципиальные схемы и проведем анализ этих установок с точки зрения производительности, выхода деловой древесины и сложности конструкции в целом.

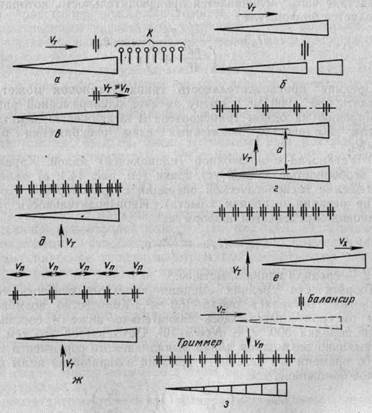

1. Установка с продольной подачей хлыстов и неподвижной пилой (рис. 14,1, а). Эта установка состоит из подающего и

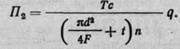

приемного транспортеров, системы заказа сортиментов. Производительность установки определяется по формуле

где Т — продолжительность смены, с; с — коэффициент использования рабочего времени смены; q —средний объем хлыста, м3. l — средняя длина выпиливаемых сортиментов, м; ν T — скорость подающего транспортера, м/с; d — средний диаметр вы-

Рис. 14.1. Схемы раскряжевочных установок

пиливаемых сортиментов, см; F — производительность чистого пиления, см2/с; t — время холостых ходов пилы (опускание, подъем), с; n — среднее количество сортиментов, выпиливаемых из хлыста.

Средняя производительность таких установок составляет 100... 120 м3 в смену.

Число возможных схем раскроя хлыстов N 1 у таких установок определяется числом упоров К, т. е. Ν 1 = Κn. Теоретически можно создать установку, имеющую Ν 1=106, практически имеются установки, у которых Ν 1=126, что полностью исчерпывает реализацию любой схемы раскряжевки.

2. Установка с неподвижной пилой, производящей раскряжевку на двух транспортерах. Характерной особенностью этой установки (рис. 14.1, б) является то, что процесс резания одного хлыста и процесс подачи другого совмещены во времени, вследствие чего увеличивается производительность, которая определяется по формуле

Средняя производительность таких установок можетсоставлять 180...200 м3 в смену за счет одновременной работы по пилению на одном транспортере и выдвижению хлыста на другом. Количество возможных схем раскряжевки равно

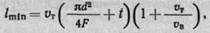

3. Установка с подвижной (плавающей) пилой. Характерной особенностью данной установки (см. рис. 14.1, в) является совмещение технологической операции с транспортной (совмещение резания и подачи хлыста). Производительность таких установок определяется по формуле

где L — средняя длина хлыста, м.

Теоретически средняя сменная производительность таких установок составляет около 160 м3. Количество возможных схем раскроя хлыста здесь значительно ниже и составляет число порядка 500, т. е. N 3 = 5∙102. Объясняется это тем, что минимально возможная длина выпиливаемого сортимента зависит от времени его резания и времени возвращения пилы в исходное положение, т. е.

где v B — скорость возврата пилы в исходное положение, м/с.

Так, при скорости подающего транспортера около 0,5 м/с минимальный размер выпиливаемых сортиментов составит около 5... 6 м. Таким образом, в этом случае Ν 3<< N 1.

4. Установка с несколькими неподвижными пилами. Характерной особенностью этой установки (см. рис. 14.1, г) явля-

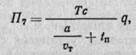

ется то, что раскряжевка хлыста происходит сразу на все сортименты при поперечном его перемещении (установка триммер-ного типа), или выпиловка сортиментов производится группами при поперечном надвигании хлыста на пилы (установка сле-шерного типа). Использование принципа групповой раскряжевки обеспечивает высокую производительность таких установок (до 500 м3 в смену). Производительность определяется по формуле

где а — расстояние между хлыстами, м.

Существенным недостатком установок с неподвижными пилами является возможность только одной схемы раскряжевки хлыста, т. е. N 4= 1.

5. Установка с неподвижными пилами, включаемыми группами. Стремление увеличить выход деловой древесины при групповом методе раскряжевки привело к созданию установок с несколькими неподвижными пилами, включение которых в работу производится в зависимости от схемы раскряжевки хлыста (см. рис. 14.1, д). Число возможных схем раскроя у таких установок составляет N 5 = 2 m, примерно N 5=103, т — количество пил; 2 — два состояния пилы (включена, не включена). Производительность таких установок определяется, как и у предыдущих, т. е. П 5 =П 4.

6. Установка с пилами, включаемыми группами, и с предварительной ориентацией хлыста (см. рис. 14.1, е). Одним из наиболее ценных участков хлыста является его комлевая часть. Поэтому наиболее тщательно стремятся раскряжевать именно этот участок хлыста. Перед раскряжевкой комлевую часть ориентируют относительно включаемых пил таким образом, чтобы получить из нее наиболее высококачественный сортимент необходимой длины. Это достигается путем некоторого продольного перемещения хлыста до упора, после чего хлыст в поперечном направлении надвигается на группу выдвинутых пил. Этим перемещением ориентируют хлыст и для выпиловки комлевой гнили. Число возможных схем раскряжевки в этом случае составляет Ν 6 = (2 n —1) K =5· 103.

Производительность таких установок определяется по фор-

муле

где t о— время на осевое перемещение хлыста.

Средняя производительность таких установок составляет 400 м3 в смену.

7. Установка с подвижными пилами, занимающими несколько различных положений (см. рис. 14,1, ж). Стремление получить высокий выход деловой древесины на установках с поперечной подачей хлыстов привело к созданию автоматизированных установок, пилы у которых, перемещаясь относительно оси хлыста, могут занимать несколько произвольных положений Р. В этом случае число возможных схем определяется как N 7 = mp. Примерно N 7=106. Производительность таких установок составляет около 300 м3 в смену и рассчитывается по формуле

где tп— время на перемещение пил, с.

8. Автоматизированная установка комбинированного типа. Эта установка сочетает принципы групповой и индивидуальной раскряжевки хлыстов (см. рис. 14.1, з). На этой установке возможна и комбинированная раскряжевка хлыстов. Для этого существуют два механизма раскряжевки: триммерный и балан-сирный. Очевидно, что выход деловой древесины у таких комбинированных установок будет максимальным, а производительность высокой. Однако конструкция установки состоит по существу из двух раскряжевочных автоматических линий, что удорожает ее стоимость, а также усложняет процесс автоматизированного управления ими.

Анализируя технологические схемы раскряжевочных агрегатов с точки зрения их производительности и выхода высококачественной деловой древесины, можно сделать вывод, что установка с подвижными пилами, занимающими несколько положений, является наиболее оптимальной. Однако с конструктивной точки зрения эта установка очень сложна. Следует также отметить, что наиболее эффективное ее применение будет на складах с большими грузооборотами, составляющими более 300 тыс. м3 в год. Поэтому в настоящее время получили широкое применение установки с неподвижными пилами, производящими раскряжевку хлыстов на одном транспортере, и многопильные агрегаты с пилами, включаемыми группами, и с предварительной ориентацией хлыста.

Дата добавления: 2015-08-27; просмотров: 331 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЛЕСОНАКОПИТЕЛИ | | | АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ РАСКРЯЖЕВОЧНЫМИ УСТАНОВКАМИ С ОДНОЙ ПИЛОЙ |