|

Читайте также: |

В процессе перемещения многооперационной машины по лесосеке вследствие изменчивости рельефа база трактора, а следовательно, и гидроманипулятор занимают различные положения в пространстве, и для проведения работ по захвату дерева и его спиливания необходимо стабилизировать в вертикальном положении захватывающую систему с установленным на ней пильным аппаратом.

Основными показателями качества управления движением манипуляторного механизма является точность отработки управляющего воздействия, которая характеризуется абсолютной и относительной погрешностями позиционирования рабочего органа. Для лесных манипуляторных машин, рабочий процесс которых предусматривает наведение захвата на дерево, его срезание и валку, наиболее важным параметром является точность наведения и стабилизации рабочего органа (захватно-

срезающего устройства) в вертикальной плоскости. Ограничением здесь является угловая величина ±γ максимально допустимого отклонения от вертикального положения стойки за-хватно-срезающего устройства относительно рукояти манипулятора. Таким образом, в процессе наведения рабочего органа по оптимальной траектории определяющий режим функционирования системы управления связан с поворотом рукояти. При этом качественная оценка, характеризующая процесс автоматической стабилизации рабочего органа относительно вертикали, должна проводиться с учетом влияющих факторов.

Управление рабочим процессом наведения и вертикальной стабилизации захватно-срезающего устройства можно производить двумя способами, а именно: непрерывным управлением (возмущением) движением рабочей системы (рукояти манипулятора) и дискретным ее управлением.

На рис. 12.7, α условно показаны параметры процесса стабилизации рабочего органа в условиях непрерывного возмущающего воздействия (движение рукояти). При повороте рукояти Р, а следовательно, и стабилизируемого рабочего органа

на угол γ (положение 1) система управления должна выработать управляющий сигнал на отработку возмущающего воздействия. С учетом времени запаздывания исполнительное устройство начнет отработку возмущающего воздействия уже при новом положении рукояти 2 рабочего органа. При этом угол поворота рукояти составит

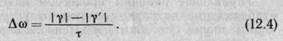

где ωР — средняя угловая скорость рукояти, рад/с; τ — время запаздывания системы управления, с.

Угол отклонения рабочего органа от вертикали в положении 2 равен γ2 + φ(τ).

Отработка возмущающего воздействия происходит путем поворота рабочего органа со средней угловой скоростью ωп в направлении, противоположном возмущающему воздействию ωΡ. Принимая ωп>ωρ, и с учетом разности угловых скоростей Δω = ωп — ωρ находим угол поворота рукояти, при котором достигается обработка возмущающего воздействия:

а угол поворота рукояти с момента начала отработки угла равен φ(τ)+φ(Δω).

По управляющему сигналу исполнительное устройство отключится уже в положении 3 с запаздыванием τ, чему будет соответствовать новое положение рабочего органа. Угол поворота рукояти за время τ определяется по формуле (12.1), а рабочий орган при этом займет положение 4 с поворотом на угол α = Δωτ. Отклонение рабочего органа от вертикали по абсолютной величине составит

Условием выполнения системой управления своей основной функции — стабилизации рабочего органа будет являться значение |γ1|<|γ|.

Из уравнения (12.3) находим

Разность |γ| — |γ'| в формуле (12.4) является запасом по точности рассматриваемого процесса стабилизации рабочего органа.

Другим важным параметром процесса вертикальной стабилизации рабочего органа при непрерывном возмущающем воз-

действии является угол поворота рукояти из положения 1 в положение 4 за период стабилизации

где дополнительное слагаемое φ (τ), соответствующее углу поворота рукояти из положения 3 в положение 4 при отключении исполнительного устройства с запаздыванием τ.

Процесс стабилизации рабочего органа при фиксированном (дискретном) угле поворота рукояти φзад показан на рис. 12.7, б. Для данного режима поведения рабочего органа можно определить угол рассогласования φρ в конечный момент движения рукояти (ωp = 0).

Из условия

с учетом (12.1) при ωп — ωр = Δω>0 находим

Наличие угла рассогласования φΡ характеризует незавершенность процесса стабилизации и определяет необходимость в затрате дополнительного времени на отработку рассогласования ωр, что и показано на рис. 12.7, в. Итак, в положении 1 рабочий орган имеет угловую скорость ωп и его положение относительно максимально допустимого угла отклонения от вертикали ±γ характеризуется углом рассогласования φр. При движении рабочего органа в положение 2 при помощи первичного преобразователя в системе управления формируется команда на отключение исполнительного устройства с временем запаздывания τ. При этом угол поворота рабочего органа равен φ(τ)=ωпτ и условие обеспечения отработки этого рассогласования в положении 3 определяется как

При несоблюдении данного условия отработка рассогласования осуществляется по схеме на рис. 12.7, г. В положении 3 происходит включение обратного движения рабочего органа, а в положении 4 — отключение с запаздыванием τ. Рабочий орган при этом займет положение 5, в котором вновь включается исполнительный орган для отработки рассогласования. Таким образом, в системе возникает автоколебательный процесс, который характеризуется амплитудой

Для обеспечения φр = 0 из выражения (12.7) получаем формулу

(12.10)

связывающую Δω и ωр для обеспечения заданного углового отклонения ±γ при фиксированном (дискретном) угле поворота рукояти.

Проведенный анализ выдвигает проблему автоматического управления захватно-срезающим устройством с точки зрения

Рис. 12.8. Схема гравитационной системы стабилизации стойки манипулятора

уменьшения ошибки в точности его наведения на дерево и как следствие увеличения производительности многооперационной лесосечной машины. Для автоматической стабилизации за-хватно-срезающего устройства по вертикали можно применять различные датчики. На рис. 12.8 приведена принципиальная функциональная схема следящей гравитационной системы с фотоэлектрическим датчиком. Задающим устройством такой следящей системы является груз 1 с диском 2.

Датчик представляет собой диск 2 с прорезями 3 и 3'. Диск удерживается в вертикальном положении грузом 1. С одной стороны диска установлены лампы подсветки 4 и 4', с другой фотодиоды 10 и 10'. Датчик размещается на стойке 5 за-хватно-срезающего устройства (показано стрелкой). При повороте стойки на угол α от вертикального положения, например против часовой стрелки, световой поток лампы подсветки 4

через щель 3 начнет воздействовать на фотодиод 10, который «срабатывает» и включает реле К 1. Это реле 9 своими контактами выключает электромагнит 8 золотника 7. Золотник занимает одно из крайних своих положений, и жидкость начинает поступать в рабочую полость гидроцилиндра 6, шток которого начнет перемещать стойку 5 по часовой стрелке. Это перемещение продолжается до тех пор, пока она не займет строго вертикального положения. При этом лампа 4 с диодом 10 займут такое положение, что световой поток уже не будет через щель воздействовать на диод. Реле K 1 обесточится, золотник займет нейтральное положение и стойка захватно-срезающего устройства остановится, отработав строго вертикальное положение. Пильный аппарат при этом будет занимать горизонтальное положение.

Помимо рассмотренных факторов, определяющих точность отработки сигнала управления, важным является вопрос о влиянии конструктивных параметров гидравлических элементов системы и их скоростные характеристики. Ранее мы имели дифференциальное уравнение движения стрелы манипулятора, которое определяется углом ее поворота α2.

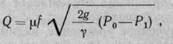

Значение рабочего давления Р 1 можно получить из уравнения

где μ — коэффициент расхода; f — сечение проходного отверстия; g — ускорение свободного падения; γ — плотность жидкости; Р о — давление перед золотником.

С другой стороны, скорость перемещения штока гидроцилиндра составляет

Значение величины проходного сечения можно определить как f= π d Δ, где d — диаметр золотника; Δ — величина перемещения поршня золотника от нейтрального положения.

Подставив эти значения в полученные уравнения и решив его относительно P 1, получим следующее значение рабочего давления Р 1 в гидроцилиндре:

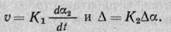

При упрощении движением масштабной рукоятки с постоянной скоростью движения всей механической системы будет

также происходить с постоянной скоростью, т. е.

Тогда, пренебрегая величиной сухого трения М с=0 и величиной М = 0, запишем общее дифференциальное уравнение в таком виде:

где K 1 и K 2 — коэффициенты пропорциональности, так как

Решив это уравнение относительно Δα, получим

Из этого уравнения видно, что с увеличением скорости движения стрелы

увеличивается и ошибка рассогласования

Δα. Если же

, то величина рассогласования

т. е. механическая система при фиксированном положении масштабной рукояти управления отслеживает задаваемое положение с нулевой конечной ошибкой.

Анализируя полученное уравнение, видим, что для уменьшения ошибки рассогласования Δα желательно применять гидроцилиндры с возможно малым диаметром D, а золотники с большим диаметром d, увеличивать рабочее давление Р 0, а также коэффициент пропорциональности K 2.

Дата добавления: 2015-08-27; просмотров: 188 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| АВТОМАТИЗИРОВАННОЕ УПРАВЛЕНИЕ ГИДРОМАНИПУЛЯТОРАМИ | | | РЕГУЛИРОВАНИЕ СКОРОСТИ НАДВИГАНИЯ ПИЛЬНОГО АППАРАТА |