Лесонакопители предназначены для хранения некоторого межоперационного запаса древесины между двумя смежными агрегатами. Необходимость установки лесонакопителей в технологическом потоке автоматизированной линии объясняется тем, что мгновенная производительность смежных станков или агрегатов различна. Например, производительность сучкорезной установки в какой-то момент времени выше производительности раскряжевочного агрегата. В этом случае в лесонакопи-теле должно иметься свободное место, куда мог бы поступать после обрезки сучьев хлыст. Если же производительность сучкорезной установки в данный момент времени ниже производительности раскряжевочного агрегата, то в лесонакопителе должен быть запас хлыстов для раскряжевки. Таким образом, в лесонакопителе всегда должно быть свободное место для приема древесины и всегда должен быть запас древесины. С этой точки зрения вместимость лесонакопителя должна быть оптимальной, т. е. не слишком большой, так как это усложняет конструкцию и увеличивает стоимость, и вместе с тем не слишком маленькой, в противном случае он быстро переполнится. С другой стороны, лесонакопители увеличивают коэффициент использования работы всей автоматической линии, так как при простое одного агрегата другой будет работать в лесонакопителе или брать сырье из него. С учетом этих факторов и определяется оптимальная вместимость лесонакопителя.

Два работающих смежных агрегата и лесонакопитель следует рассматривать как систему массового обслуживания с ожиданием и ограниченной длиной очереди — вместимостью лесонакопителя, которая выражается в количестве заготовок (сортиментов, хлыстов и т. д.). Источником входящего потока в лесонакопитель с интенсивностью δ является первый агрегат, а последующий агрегат является обслуживающим устройством с интенсивностью обслуживания μ. При этом величины значений λ и μ должны учитывать и возможное время простоев из-за неисправности агрегатов линии.

Можно предположить, что число заготовок, выдаваемых первым агрегатом в результате воздействия различных факторов, является случайной величиной, распределенной по закону Пуассона, а время обслуживания заготовки во втором агрегате распределяется по показательному закону.

Если лесонакопитель заполнен до отказа, то следующая заготовка получает отказ, т. е. первый агрегат останавливается. При отсутствии заготовок простаивает второй агрегат. В соответствии с теорией массового обслуживания можно определить вероятность того, что в лесонакопителе будет k заготовок, т. е.

где k = 0, 1, 2,..., n;

При α= 1

Вероятность обслуживания равна вероятности того, что заготовка застанет свободным второй агрегат или хотя бы будет одно свободное место в буферном магазине

При α=1

Вероятность того, что второй агрегат будет занят обслуживанием,

При α=1 δз = P об.

Тогда среднее число заготовок составит

При α=1

Среднее время нахождения заготовки в запасе составит (время ожидания) t ож — S ср/λ.

При неограниченной емкости лесонакопителя (S = ∞) стационарный режим (λ и μ постоянны) может существовать только при α<1. В этом случае вероятность наличия k заготовок в буферном магазине будет равна

Ρ k = α k (1 —α),

где k = 0; 1; 2;...; п.

Такое распределение вероятностей называется распределением Паскаля. При этом вероятность обслуживания Роб равна 1, а δз=α.

Тогда среднее число заготовок в лесонакопителе составит

Scp = α2/(1 —α).

А среднее время нахождения заготовки в лесонакопителе будет

t ож = 1/μα/(1— α).

Общее среднее время нахождения заготовки в системе t ср = (S ср + δ3)/μ=1/(μ—λ).

Из этой формулы можно найти вероятность простоя второго агрегата P 2 = Pk =0 = (l—α)/(1—α S +2)npn α=l и P 2 = 0,5.

При отсутствии лесонакопителя (S = 0) вероятность простоя агрегата будет большой:

Р 2=1/(1 + α).

Следует заметить, что в этом случае вся система будет функционировать как система с отказами (простоями).

При неограниченной емкости (S = ∞ и α<1) вероятность простоя составит Р 2 = 1—α.

Вероятность простоя первого станка P 1 равна вероятности того, что в системе будет S +1 заготовок, т. е. лесонакопитель будет заполнен до отказа, а одна заготовка будет находиться во втором агрегате.

При ограниченном значении S

а при S = 0 (система с отказами)

При неограниченном значении S вероятности простоя Ρ 1=0.

За время t функционирования системы первый агрегат будет работать tP o6 = t( 1— Р 2 ) и простаивать tP 1 времени. За это время второй агрегат будет работать t бз = t (1— Р 2) и простаивать tP2 времени.

Средняя производительность агрегатов должна быть равной, т. е.

По этой формуле можно определить, как меняется производительность двух последовательно установленных агрегатов при изменении вместимости лесонакопителя, устанавливаемого между ними. При этом оптимальная вместимость определяется по возможной максимальной производительности смежных агрегатов.

Результаты расчетов, приведенные на графике (рис. 13.9), показывают, что производительность устройств снижается при уменьшении вместимости лесонакопителя. В то же время и зна-

Рис. 13.9. К расчету оптимальной вместимости лесонакопителя

чительное увеличение числа ячеек окажется неэффективным, так как рост производительности практически прекращается. Сделанный анализ позволяет обосновать целесообразное число ячеек лесонакопителя.

Следует отметить, что ле-сонакопители увеличивают надежность работы автоматизированного потока в целом, так как при кратковременном выходе одного агрегата из строя работа смежных с ним агрегатов производится на лесонакопитель или запас древесины берется из него.

Если между смежными агрегатами не установлен лесонакопитель, то вся система будет простаивать при выходе из строя одного из агрегатов или обоих вместе и будет работать только в случае исправности обоих. Возможные варианты состояний

Таблица 13.1

| № варианта | Состояние № 1 агрегата | Вероятность | Состояние № 2 агрегата | Вероятность | Состояние системы | Вероятность |

| Исправный | Ρ 1 | Исправный | Р 2 | Работает | Ρ 1 Ρ 2 | |

| То же | Р 1 | Неисправный | 1- P 2 | Не работает | P 1 (1- P 2) | |

| Неисправный | 1-Р 1 | Исправный | Р 2 | То же | P 2 (1- P 1) | |

| То же | 1-Р 1 | Неисправный | 1- P 2 | » | (1— Р 1)(1— Р 2) |

обоих станков и вероятности этих вариантов состояний можно представить в табл. 13.1.

При этом сумма всех вероятностей состояний ΣΡ равна единице.

Пусть теперь между двумя станками включен лесонакопи-тель соответствующий вместимости. Тогда состояния станков примут иной вид (табл. 13.2).

Если принять Р 1 = Р 2 = Р, то в первом случае, когда между агрегатами не установлен лесонакопитель, коэффициент использования линии будет k = P 2.

Таблица 13.2

| № варианта | Состояние № 1 агрегата | Вероятность | Состояние № 2 агрегата | Вероятность | Состояние системы | Вероятность |

| Исправный | P 1 | Исправный | P 2 | Работает вся линия | P 1 P 2 | |

| То же | P 1 | Неисправный | (1- P 2) | Работает частично | P 1(1- P 2) | |

| Неисправный | (1- P 1) | Исправный | P 2 | То же | P 2(1- P 1) | |

| То же | (1- P 1) | Неисправный | (1- Р 2) | Не работает | ( 1 -Р 1 )( 1 -Р 2 ) |

При наличии буферного магазина

Так как Р< 1, то Р>Р 2, и, следовательно, наличие лесона-копителя повышает общий коэффициент использования автоматической линии.

Вообще, если линия состоит из η агрегатов или станков, связанных друг с другом без промежуточных лесонакопителей, общий коэффициент использования линии k = Pn. При наличии лесонакопителей k = P.

Величина Ρ зависит от надежности самих агрегатов, а также надежности управляющих систем.

Конструктивно лесонакопители делятся на гравитационные с отсекателем (рис. 13.10, а), гравитационные с ячейками (рис. 13.10, 6), с принудительным перемещением и отсекателем (рис. 13.10, в), с принудительным перемещением — ячейковый (рис. 13.10, г).

Работает гравитационный лесонакопитель следующим образом. При повороте отсекателя 1 на угол 90° очередной сортимент подается на транспортер 2 следующего агрегата. Поворачивается отсекатель однооборотным устройством через редуктор с передаточным отношением i = 360°: 90° = 4.

Лесонакопитель с принудительным перемещением (рис. 13.10, в) работает аналогично, только хлысты (сортименты) перемещаются постоянно движущимся транспортером 1 и удерживаются отсекателем 2.

Гравитационный лесонакопитель с ячейками (рис. 13.10, б) работает следующим образом. При движении хлыста по наклонной плоскости он свободно отклоняет упоры, которые про-

Рис. 13.10. Схемы лесонакопителей

пускают его до первого «закрытого» хлыстом упора. Выдача хлыста (сортимента) на транспортер 2 производится смещением транспортера 3 на один шаг ячейки.

Перемещение хлыстов или сортиментов в ячейковом лесона-копителе с принудительным перемещением (рис. 13.10, г) производится поворотом крестовин. Привод крестовин осуществляется также от однооборотного устройства через редуктор.

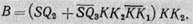

Рассмотрим процесс автоматизации управления перемещением хлыстов в ячейковом лесонакопителе с принудительным перемещением. В качестве датчиков, фиксирующих наличие или отсутствие хлыста в ячейках, возьмем конечные выключатели с самовозвратом SQ 1; SQ 2; SQ 3 и т. д. Поворот крестовины (событие У) должен производиться в том случае, если в данной ячейке есть хлыст, а в последующей нет хлыста, т. е. логические уравнения будут иметь вид

У 1 = SQ 1 SQ 2 KK 1,

У 2 = SQ 2 SQ 3 KK2, У 3 = SQ 3 SQ 4 KK 3,

где ΚΚ 1, ΚΚ 2, КК 3 — обмотки реле, управляющие однооборот-ными устройствами.

Принципиальная электрическая схема управления показана на рис. 13.10, д. Управление отсекателем производится оператором или конечным выключателем, расположенным на транспортере. При отсутствии хлыста (сигнала нет) на транспортере конечный выключатель выключает однооборотное устройство,

т. е. У=SQKK.

На рис. 13.10, е приведена электрическая схема управления отсекателем.

Возможно и другое решение автоматического управления перемещением хлыстов (сортиментов). На рис. 13.10, ж лриве-дена принципиальная конструкция циклического лесонакопи-теля, который состоит из следующих основных узлов: толкающей балки 1, упоров 2, гидроцилиндра 3 с золотником 4. При попадании хлыста в первую ячейку срабатывает конечный выключатель SQ 1, который дает команду на перемещение балки 1 вперед на один шаг. Перемещение осуществляется гидроцилиндром 3. В крайнем переднем положении балка включает конечный выключатель SQ 2, который дает команду на движение назад. При движении назад при помощи электромагнитов и веса хлыстов клыки-упоры 2 складываются и проходят под хлыстом. Хлыст остается на месте второй ячейки. При движении назад срабатывает SQ 3, выдающий команду на движение балки вперед. При движении вперед клыки-упоры поднимаются специальными пружинами и перемещают хлыст на один шаг вперед и т. д. до тех пор, пока хлыст не прибудет в последнюю ячейку. При этом сработает конечный выключатель SQ 4, который отключит всю систему. Сброска сортимента на роликовый транспортер 6 производится оператором путем нажатия кнопки SQ. Реверсирование движения гидроцилиндра 3 происходит при переключении золотника 4, который управляется электромагнитами 5. Включение и выключение электро-

магнитов происходит при помощи самоблокирующихся реле КК 1 и КК 2 контактами Κ 1 и К 2. Составим принципиальные логические уравнения автоматического управления этим буферным магазином: при движении вперед

при движении назад

Рис. 13.11. Схемы отсекателей

Принципиальная электрическая схема управления приведена на рис. 13.10, з. Имеются и другие конструкции лесонако-пителей (см. рис. 13.4).

Отсекатели. В сплошных лесонакопителях, когда сортименты не разделены ячейками, возникает задача о поштучном их отделении и передаче на следующую операцию. Эту операцию выполняют специальные отсекатели. Если диаметры сортиментов варьируют в небольших пределах, то отделение одного сортимента от остальных не представляет трудностей. Для этих целей применяются простейшие одноэлементные отсекатели. На рис. 13.11, а приведена схема одноэлементного поворотного отсекателя.

При повороте отсекателя 1 сортимент передается на транспортер 2. Линейный отсекатель 1 (рис. 13.11, б) совершает движение вверх-вниз, отделяя сортимент, и передает его также на транспортер 2 Разрешающая способность таких отсекателеи составляет P = d max /d min = (P = 2...3), где d max - максимальный диаметр сортиментов; d min — минимальный диаметр сортиментов.

Для увеличения разрешающейся способности применяют

многоэлементные отсекатели.

На рис. 13.11, б приведена принципиальная схема двухэлементного отсекателя. Отсекатель состоит из двух захватывающих элементов 1 и 2. В начальный момент поворота оба элемента движутся вместе (синхронно). При достижении угла поворота α в 30...40° элемент 1 останавливается, а элемент 2 продолжает поворот. Этой кинематикой движения достигается следующее: если на отсекателе лежат два сортимента минимальных диаметров, то вначале их подъем происходит одновременно, так как их центры тяжести а 1 и а 2 находятся в зоне действия общего рычага отсекателя длиной l 1. Затем элемент 1 останавливается, а элемент 2 продолжает свое вращение. При этом отделяется только один сортимент с минимальным диаметром. Затем отсекатели занимают исходное положение. В начальный момент отделения сортимента с максимальным диаметром d max, центр тяжести которого а 3 находится в зоне действия рычага отсекателя длиной l 1, он начинает перемещаться вправо на величину Δ, и его центр тяжести а 3 входит в зону действия рычага l 2 второго элемента 2. Далее при движении только элемента отсекателя 2 происходит сброс сортимента с d max на транспортер 3.

Такая конструкция двухэлементного отсекателя позволяет производить отделение сортиментов друг от друга с большими варьированиями их диаметров. Их разрешающая способность составляет Ρ = 5...6.

Автоматическое управление движением отсекателя происходит в тот момент, когда продольный транспортер будет свободным от сортимента, т. е. условие его срабатывания записывается как y = QV (рис. 13.11, г) [здесь QV — датчик размеров (фотодиод) с лампой подсветкой Л ].

13.7. ОБРЕЗКА СУЧЬЕВ С ДЕРЕВЬЕВ

Обрезка сучьев на нижнем складе является одной из наиболее трудоемких операций. Обрезку сучьев здесь производят ручными электрифицированными инструментами или на стационарных сучкорезных машинах. Наиболее перспективными являются стационарные сучкорезные машины, так как они позволяют механизировать и автоматизировать все рабочие опе-

рации по обрезке сучьев и уборке отходов. Рассмотрим автоматическое управление стационарной сучкорезной установкой. Она предназначена для обрезки сучьев с хвойных и мягколист-венных пород. Установка является звеном автоматизированного технологического потока нижнего склада.

На рис. 13.12, а приведена принципиальная схема сучкорезной установки, которая состоит из протаскивающего транспортера 1, ножевой головки 3, захватывающего устройства 2, протаскивающего транспортера, сбрасывателя 4.

Рис. 13.12. Автоматизированная сучкорезная установка

Работа установки производится следующим образом. Дерево гидроманипулятором укладывается на протаскивающий транспортер 1, бессучковая зона размещается в ножевой головке 3 и эксцентриковом захватывающем устройстве 2. После укладки дерева происходит замыкание ножей ножевой головки и захвата. Далее включается протаскивающий транспортер и дерево очищается от сучьев. Хлыст сбрасывается с транспортера сбрасывателем 4.

Учитывая переменный ритм работы установки, в характерных точках траекторий рабочих органов устанавливаем конечные выключатели SQ 1 ...SQ 9. При этом будем иметь следующие входные сигналы:

SQ 1 — фиксирует наличие дерева на подающем транспортере;

SQ 2 — фиксирует крайнее левое положение поршня в гидроцилиндре зажима комля (зажим открыт);

SQ 3 — соответственно — правое положение (зажим закрыт);

SQ 4—фиксирует крайнее левое положение поршня в гидроцилиндре ножевой системы (ножи разошлись);

SQ 5 — соответственно — правое положение (ножи замкнулись);

SQ 6 — фиксирует приход хлыста в крайнее правое положение протаскивающего транспортера;

SQ 7 — фиксирует приход захватывающего устройства в исходное положение;

SQ 8 — фиксирует крайнее верхнее положение поршня гидроцилиндра работы сбрасывателя (хлыст сброшен);

SQ 9 — соответственно нижнее положение (возврат сбросов).

Выходные сигналы У 1 ...У 7 (на рисунке показаны стрелками). При этом:

У 1 — работа протаскивающего транспортера;

У 2 — сбрасывание хлыста;

У 3 — возврат сбрасывателя;

У 4 — зажим дерева в захватывающем устройстве;

У 5— разжим захватывающего устройства;

У 6 — смыкание ножевой головки;

У 7 — размыкание ножевой головки.

Реализацию выходных сигналов Уi можно производить соответствующими реле К 1 ... К 7. После укладки дерева на подающий транспортер срабатывает датчик SQ 1, включаются движения У 4 и У 6 (зажим комля и смыкание ножей), которые отключаются выключателями SQ 3 и SQ5 соответственно. Следовательно, можно включать протаскивающий транспортер. Так как движение У 6 дольше по времени, чем У 4, то сигнал на отключение У 6 является одновременно сигналом на включение У 1 — движение протаскивающего транспортера. Это движение прекратится в момент воздействия захвата с хлыстом на датчик SQ 6, который и отключает движение У 1. Во время движения протаскивающего транспортера происходит очистка дерева от сучьев, после очистки хлыст продолжает еще некоторое время движение до приемной площадки, а выключатель SQ 1 возвращается в исходное положение. В этот момент можно разжать сучкорезную головку, т. е. исчезновение сигнала с SQ 1 о присутствии хлыста есть включающий сигнал для движения У 7. При движении хлыста захват воздействует на SQ 6 и протаскивающий транспортер У 1 останавливается. Одновременно включится разжим захвата хлыста У 5. Это движение отключится сигналом с выключателя SQ 2, фиксирующим крайнее положение зажима. Этот сигнал одновременно включит движе-

ние сбрасывателя на сброс У2, которое отключится сигналом с выключателя SQ 8, происходит сброс хлыста. Сигнал с SQ 8 одновременно включит возвращение сбрасывателя в исходное положение У 3, которое отключится сигналом с выключателя SQ 9. Сигнал с SQ 9 включит протаскивающий транспортер, который будет работать до тех пор пока второе захватывающее устройство не подойдет для приема следующего дерева и не воздействует на SQ 7, сигнал с которого выключает У 1 (движение транспортера). Механизм готов к следующему рабочему циклу.

Согласно словесной модели работы установки, составляются циклограмма (рис. 13.12,6) и логические уравнения.

У 1= [(SQ 5 + К 1 ) SQ 6 + SQ 9 SQ 7 ] Κ 1—работа протаскивающего транспортера;

У 2 = SQ 2 SQ 8 K 2 — сбрасывание хлыста;

У 3 = (SQ 8 + K 3) SQ 9 K 3 — возврат сбрасывателя;

У 4 = SQ 1 SQ 3 K 4 - зажим дерева захватывающим устройством;

У 5 = SQ 6 SQ 2 K 5— разжим хлыста;

У 6 = SQ 1 SQ 5 К 6—смыкание ножевой головки;

У 7 =SQ 1 SQ 4 K 7 — размыкание ножевой головки-

После построения циклограммы и синтеза логических уравнений анализируется работа механизма.

1. Анализ У 1

При втором включении У 2, это движение может не отклю-читься, так как сигнал будет проходить по первой ветке (SQ 5 + + К 1) SQ 6, чтобы этого не происходило, введем в первую ветку SQ 2, так как при отключении второго сигнала У 1 сигнал с SQ 2 присутствует и ложного срабатывания У 1 не произойдет. В свою очередь SQ 2 не будет влиять на включение первого сигнала У 1, так как в этот момент сигнала с SQ 2 нет и контакт SQ 2 замкнут.

Анализируя вторую ветку выходного сигнала У 1, видим, что может произойти ложное включение (комбинация SQ 9; SQ 7 имеет место в отключающем периоде, чтобы устранить это вводится выражение SQ 3 SQ 6, оно устраняет ложное включение).

Окончательно будем иметь

У 1 = [(SQ 5 + К 1 ) SQ 6 SQ 2 + SQ 9 SQ 7 SQ 3 SQ 6 ] К 1.

2. Анализ У 2.

При анализе выходного сигнала У 2 видно, что комбинация SQ 2 SQ 3 встречается в отключающем периоде (возможно ложное включение), чтобы этого не произошло можно добавить

сигнал с SQ 6, который присутствует в момент включения У 2 и отсутствует в момент ложного включения, но здесь необходимо ввести самоблокировку, так как SQ 6 включен не на всем периоде работы У2. Тогда У 2 = SQ 2 SQ 8 (SQ 6 + K 2) K 2· В связи с тем, что срабатывание датчика SQ 8 кратковременно, можно подобрать SQ 6 с замедлением, тогда уравнение будет: У 2= SQ 2 SQ 8× × SQ 6 K 2.

3. Анализ У 3; У 4 У 5 и У 7.

Для выходных сигналов У 3; У 4 У 5 и У 7 — исходные уравнения не изменяются:

У 3 = (SQ 8 + К 3 ) SQ 9 K 3 ;У 4 = SQ 1 SQ 3 K 4 У5 = SQ6SQ 2 K 5; У 7 = SQ 1 SQ 7 K 7.

4. Анализ У 6.

При анализе выходного сигнала У 6 видно, что комбинация SQ 1 SQ 5 встречается в отключающем периоде (возможно ложное срабатывание), но здесь происходит работа транспортера ( У 1 ).

Тогда введя в исходное уравнение У 6 нормально-замкнутый контакт К 1, исключают это ложное срабатывание.

Окончательно имеем:

У 6=(SQ 1 SQ 5 K 1) K 6

По полученным логическим уравнениям синтезируется схема автоматического управления сучкорезной установкой (рис. 13.12,в).

Работа схемы происходит следующим образом. При укладке дерева на протаскивающий транспортер срабатывает конечный выключатель SQ 1, который включает реле К 4. Контакты К 4 этого реле включают электромагниты золотников гидроцилиндров, которые перемещают захваты для зажима комля дерева. Этот конечный выключатель также включает реле, и ножевая система смыкается вокруг ствола дерева. Как только сработает SQ 5, включается транспортер 1. Дерево протаскивается захватом 2 до конечного выключателя SQ 6, который подает команду на остановку протаскивающего транспортера. Далее происходит разжим захватывающего устройства и т. д. (см. рис. 3.12, г).

Важным фактором автоматизации сучкорезного агрегата является автоматическое регулирование скорости протаскивающего транспортера.

Рассмотрим возможные пути автоматического изменения скорости протаскивания. При установке двигателя переменного тока регулировать его скорость можно изменением скольжения. Схема регулятора показана на рис. 13.13. Работа автоматиче-

ского регулятора скорости сводится к следующему: при увеличении нагрузки протаскивающего транспортера увеличивается ток, потребляемый двигателем M. Через трансформатор тока TA, выпрямитель В и сравнивающее устройство (потенциометр R и опорное напряжение U o, включенное навстречу току мостика выпрямителя) постоянный ток подается в обмотку управления дросселя Dp, который изменяет свое индуктивное сопротивление, а следовательно, и скольжение двигателя. При увеличивающейся нагрузке ток подмагничивания дросселя минимален, в результате чего скольжение двигателя увеличива-

Рис. 13.13. Схема регулятора скорости протаскивания

ется, т. е. уменьшается скорость протаскивания дерева; при уменьшающейся нагрузке ток подмагничивания увеличивается, уменьшаются индуктивное сопротивление дросселя и скольжение ротора двигателя, увеличивается скорость протаскивания.

Второй возможный способ регулирования скорости протаскивания более прост, но требует применения электродвигателя постоянного тока с последовательным возбуждением. Особенностью двигателя является то, что его механическая характеристика мягкая. Это позволяет плавно изменять его обороты

при изменении нагрузки на валу двигателя без существенного его перегрева.

Серийно выпускаемая модель типа ПСЛ также имеет автоматическое копирование сбега древесного ствола за счет постоянного давления в гидросистеме. При прохождении через ножевую головку особо фаутных мест оператор может развести ножи для их пропуска. С увеличением усилия протаскивания зажим комля дерева усиливается за счет поворота специальных эксцентриковых захватов. Освобождение (разжим захватов) комля хлыста производится механическим воздействием на захваты специальными разводящими линейками, которые установлены у приводной станции протаскивающего транспортера.

Сбрасывание хлыста производится специальной укосиной в конце транспортера.

Вышеописанная установка построена по принципу продольного перемещения дерева через механизм обрезки сучьев. Следовательно, их производительность определяется длиной хлыста и скоростью его протаскивания.

Контрольные вопросы

1. Принцип составления математической модели управления крановыми установками.

2. Основные расчетные параметры фрикционного разборщика хлыстов. 3. Методика расчета автоматической системы крана-манипулятора на

разборке деревьев.

4. Как осуществляется автоматическое регулирование скорости протаскивания деревьев в сучкорезной машине?1

Дата добавления: 2015-08-27; просмотров: 135 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| АВТОМАТИЗАЦИЯ РАЗБОРКИ И ОБРЕЗКИ СУЧЬЕВ С ДЕРЕВЬЕВ | | | АВТОМАТИЗИРОВАННЫЕ УСТАНОВКИ ДЛЯ РАСКРЯЖЕВКИ ХЛЫСТОВ. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ |