Читайте также:

|

Наряду с основной реакцией протекают и побочные, приводящие к образованию бензола, толуола, ксилола, изопропил-бензола, метана, этилена и др. Поэтому для получения стирола с хорошим выходом требуются достаточно активные и селективные катализаторы.

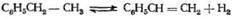

Из уравнения основной реакции видно, что объем полученных продуктов в 2 раза больше объема исходного этилбензола. Следовательно, реакцию дегидрирования этилбензола нужно проводить при пониженном парциальном давлении этилбензола. Низкое парциальное давление этилбензола достигается разбавлением его перегретым водяным паром. Процесс проводится при температуре 560-600 оС и атмосферном давлении 0,01 МПа.

Процесс дегидрирования этилбензола проводят в присутствии железооксидных катализаторов, которые содержат в своем составе оксид железа, оксид хрома, карбонат калия. Эти катализаторы являются саморегенерирующимися – карбонат калия способствует газификации кокса при взаимодействии с водяным паром. Катализатор способен работать 1-2 месяца без регенерации, общий срок службы катализатора 1-2 года.

4. Для дегидрирования используются реакторы двух типов:

изотермические (трубчатые) и адиабатические. В изотермических реакторах дегидрирование проводят при постоянной оптимальной температуре (625-650 °С), что обеспечивает наибольший выход стирола. Реактор трубчатого типа представляет собой металлический цилиндрический кожух, футерованный внутри огнеупорным кирпичом. Внутри реактора установлена трубчатка из труб (реторт), заполняемых катализатором и обогреваемых снаружи горячими дымовыми газами. Межтрубное пространство разделено вертикальной] перегородкой на две равные части, что позволяет обогревать трубки с двух сторон сжиганием топливного газа. Диаметр и число труб могут колебаться, высота труб около 3,0 м. Трубы внутри плакированы медно-марганцевым сплавом во избежание разложения этилбензола при контакте с железом.

Трубчатые реакторы позволяют осуществлять дегидрирование в оптимальных условиях при минимальном расходе пара. Вместе с тем они обладают большим недостатком: затруднен подвод теплоты, необходимой для проведения эндотермической реакции в агрегатах большой единичной мощности.

В адиабатических реакторах теплота подводится с перегретым паром в большем количестве по сравнению с трубчатыми реакторами. Это позволяет сооружать агрегаты практически неограниченной единичной мощности.

Адиабатический реактор, применяемый для дегидрирования этилбензола (рис. 6.3), это аппарат цилиндрической формы с коническими крышкой и днищем, изготовленный из углеродистой стали и футерованный огнеупорным материалом. На решетке 2 находятся два слоя насадки 3 и 4 и стационарный слой катализатора 5 высотой 1,5-1,8 м. Диаметр реактора около 4 м, высота цилиндрической части около 2,5 м, общая высота 7,5 м.

При дегидрировании в одну ступень перегретый пар с температурой около 750°С и смесь паров этилбензола с водяным паром при 560 °С поступают в верхнюю часть реактора. После смесительного устройства 9 и распределительного устройства 8 смесь при 640 °С проходит через слой катализатора сверху вниз. Реакционные газы выходят из нижней части реактора с температурой около 590 °С. Таким образом, в одноступенчатом адиабатическом реакторе процесс дегидрирования протекает с отклонениями от оптимальной температуры до 50°С.

В целях приближения температурных условий дегидрирования в адиабатических реакторах к условиям в изотермических реакторах процесс осуществляют в несколько ступеней с дополнительным подогревом контактного газа в выносных перегревателях после каждой ступени. Так, при двухступенчатом дегидрировании контактный газ после первой ступени подогревается до температуры, при которой парогазовая смесь поступала в первую ступень. За счет применения двухступенчатого дегидрирования конверсия этилбензола повышается до 60% при селективности 86%.

Дата добавления: 2015-08-17; просмотров: 226 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Общие особенности ионной полимеризации | | | Сополимеры бутадиена |