Читайте также:

|

31.1. Горный способ

При строительстве тоннелей горным способом одной из наиболее трудоемких операций является разработка грунта. Сравнительно некрепкие грунты с коэффициентом крепости по шкале М. М. Протодьяконова/= 1... 2 можно разрабатывать вручную или с применением механизированных инструментов: отбойных молотков и пневматических лопат. Грунты с/> 2...3 разрабатывают буровзрывным способом или рабочими органами тоннелепроход-ческих машин (ТПМ).

В последнее время ведутся работы по созданию и внедрению новых, более эффективных способов разработки грунта: гидравлического, термического, электрофизического, химического, — которые могут применяться как самостоятельные или в сочетании с механическим.

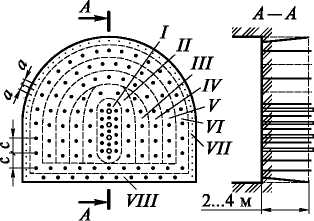

При буровзрывном способе по всей площади тоннельного забоя забуривают шпуры диаметром 36...42 мм и глубиной 2...4 м, в которые помещают заряды взрывчатого вещества (ВВ). После взрыва зарядов забой продвигается на 2...4 м. Количество, глубина и расположение шпуров в забое, а также расход ВВ определяются формой и размерами выработки, крепостью и условиями залегания грунтов и устанавливаются расчетом.

Шпуры подразделяют на врубовые, создающие предварительный отрыв грунта, отбойные — для разрушения основной массы грунта и контурные — для создания проектного очертания выработки (рис. 31.1).

Для уменьшения переборов грунта и лучшего оконтуривания выработки применяют технологию гладкого взрывания и предварительного откола грунта с использованием электродетонаторов короткозамедленного действия (25... 250 мс). При этом контурные шпуры располагают на расстоянии 0,3...0,5 м, а заряды их делают рассредоточенными, оставляя между ними воздушные промежутки или вставляя деревянные прокладки.

Для бурения шпуров применяют бурильные молотки пневматического, электрического или гидравлического действия, работающие по принципу ударно-поворотного, вращательного или вра-щательно-ударного бурения.

Рис. 31.1. Схема расположения шпуров в забое:

— врубовые шпуры; //... VI — отбойные шпуры; VII — контурные шпуры; VIII — подошвенные шпуры

Бурильные молотки закрепляют на поддерживающих приспособлениях (стойках, распорных колонках, пневмоподдержках, манипуляторах) и снабжают автоподатчиками, обеспечивающими заданное направление бурения.

При проходке тоннельных выработок на полный профиль наиболее эффективны самоходные буровые рамы, каретки и агрегаты на пневмо- или гусеничном ходу, оснащенные несколькими (от 2 до 5) высокочастотными (до 4 500 мин"1) перфораторами. Созданы и применяются буровые установки с подъемными, выдвижными и поворотными платформами для возможности установки временной крепи, а также с устройствами программного управления и автоматики, обеспечивающие полностью автоматизированное обуривание забоя.

В последние годы для разработки скальных грунтов наряду с буровзрывным способом применяют механизированные ТПМ с рабочим органом сплошного или избирательного действия.

Машины первой группы имеют чаще всего составной телескопический корпус, элементы которого поочередно раскрепляются радиальными домкратами в стены выработки и перемещаются поступательно горизонтальными домкратами. В головной части корпуса закреплен рабочий орган в виде диска или многолучевого ротора, оснащенного резцами, фрезами, скалывателями, шарошками или гидравлическими насадками, способными разрушить грунты с коэффициентами крепости до 8 и более (рис. 31.2). Для удаления разработанного грунта на тоннелепроходческих машинах имеется система ковшей и транспортеров.

При проходке выработок по частям в грунтах с коэффициентом крепости/= 3...5 находят применение тоннелепроходческие машины с рабочим органом избирательного действия. Такие машины перемещаются преимущественно на гусеничном ходу, разрабатывают грунт одной или двумя фрезами, закрепленными на

Рис. 31.2. ТПМ с рабочим органом роторного действия

стрелах-манипуляторах, и грузят его встроенными погрузчиками (рис. 31.3).

В отличие от машин первой группы ТПМ избирательного действия могут создавать выработки практически любого очертания.

Рис. 31.3. ТПМ с рабочим органом избирательного действия

Основные преимущества ТПМ по сравнению с буровзрывным способом заключаются в достижении ровного контура выработки и сокращении переборов грунта, уменьшении нарушений грунтового массива и увеличении темпов разработки грунта.

Погрузку разработанного грунта при проходке тоннелей горным способом осуществляют специализированными погрузочными машинами на рельсовом, пневмоколесном или гусеничном ходу, оснащенными ковшами вместимостью 0,2...0,6 м3 и обеспечивающими техническую производительность погрузки 20... 50 м3/ч. Наибольшей технической производительностью (до 360 м3/ч) обладают погрузочные машины с нагребающими рычагами, а также тоннельные экскаваторы, которые могут грузить крупные куски породы непосредственно в автомобили-самосвалы или самоходные вагоны.

Для откатки грунта применяют преимущественно цикличный (рельсовый или автомобильный) транспорт. Основные средства рельсового транспорта: пути узкой колеи (600, 750, 900 мм), «глухие», опрокидные или саморазгружающиеся вагонетки вместимостью от 0,75 до 3 м3 (иногда до 10 м3), а также контактные или аккумуляторные электровозы. При длине тоннеля менее 1,5... 1 км более эффективно применение автомобилей-самосвалов, думперов, автопоездов вместимостью до 10... 12 м3 или самоходных вагонов на пневмоходу грузоподъемностью до 20 т, снабженных газоочистителями. Представляется перспективным применение непрерывного конвейерного транспорта, состоящего из системы транспортеров производительностью до 600... 800 т/ч, а также пневматического и гидравлического трубопроводного транспорта.

Для временного крепления тоннельных выработок в скальных грунтах применяют контурную (арочную, анкерную, набрызг-бе-тонную) или опережающую (анкерную, экраны из труб, бетонные своды-оболочки) крепь.

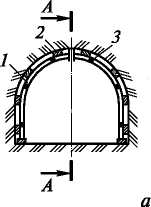

Арочную крепь устраивают в слабоустойчивых грунтах и собирают из кружальных стальных элементов прокатного профиля, соединяемых между собой на сварке или болтах. Отдельные арки устанавливают по длине тоннеля через 0,8... 1,5 м, расклинивают в грунт и раскрепляют между собой распорками. Пространство между арками заполняют досками, стальными гофрированными листами или бетонными плитами (рис. 31.4, а).

Анкерную крепь применяют практически в любых скальных грунтах. Стальные (клиновые или распорные), сталебетонные (забивные, нагнетаемые, перфорированные) и сталеполимерные (патронированные или инъекционные) анкеры помещают в шпуры диаметром 36...42 мм и глубиной 2...3 м, пробуренные по контуру выработки, закрепляя и армируя область нарушенных грунтов вокруг тоннеля (рис. 31.4, б). Стержни стальных анкеров диаметром 25...30 мм заделывают в шпурах замковыми устройствами,

| А-А |

| _< | 2 | |||

| - | ||||

| - | - | |||

| У/ /// «0 | /// Л? «0 | /А |

Рис. 31.4. Схемы контурной (а —г) и опережающей (д, е) крепей:

1 — арка; 2 — затяжка; 3 — распорка; 4 — анкер; 5 — сетка; 6 — стержень анкера; 7 — цементный раствор; 8 — ампулы со смолой и отвердителем; 9 — уплотнитель; 10 — экран из труб; 11 — опережающая бетонная крепь; 12 — контур

обделки

сталебетонных — цементным раствором (рис. 31.4, в), а сталепо-лимерных — синтетическими смолами (рис. 31.4, г). Несущая способность одного анкера изменяется от 60 до 100 кН. Для предотвращения местных вывалов грунта между анкерами подвешивают стальную сетку.

Набрызг-бетонную крепь выполняют в виде армированного или неармированного покрытия толщиной 100... 120 мм, которое сглаживает неровности контура выработки, уменьшает концентрацию напряжений, заполняет трещины в грунте и создает несущий свод.

В ряде случаев применяют комбинированную крепь из арок и анкеров, арок и набрызг-бетона, анкеров и набрызг-бетона.

В нарушенных и неустойчивых скальных грунтах целесообразно использовать опережающую крепь, которую устраивают до раскрытия выработки. В практике тоннелестроения применяют опережающую анкерную крепь, а также защитные экраны из труб. Отдельные секции стальных труб диаметром до 200 мм и длиной 5... 10 м устанавливают в скважины, пробуренные на глубину до 15...20 м из забоя выработки, и соединяют между собой сваркой или на резьбе (рис. 31.4, д). Скважины забуривают по контуру

выработки всплошную или с зазорами под углом 4...6° к оси тоннеля специальными буровыми агрегатами.

Получает распространение опережающая бетонная крепь, которую возводят путем предварительной нарезки контурной щели длиной 2...3 м и высотой 0,15...0,20 м и заполнения ее монолитным бетоном или сборными элементами (рис. 31.4, ё).

Соседние секции опережающей крепи перекрывают друг друга и образуют сплошное покрытие, под защитой которого раскрывают выработку и возводят обделку, причем элементы опережающей крепи (так же, как и контурной) могут входить в состав постоянной конструкции тоннеля.

Технология ведения работ при горном способе определяется главным образом инженерно-геологическими условиями.

В достаточно прочных и устойчивых скальных грунтах находят применение механизированные горные способы: сплошного и ступенчатого забоя, нижнего уступа и др.

Первые два способа применяют в крепких скальных грунтах (/> 6...7), причем, когда устойчивость вертикального забоя обеспечить невозможно, его расчленяют на две части, разрабатывая сначала сводовую часть, а затем нижнюю ступень.

Работы по разработке, погрузке и транспортированию грунта, а также по устройству временной крепи при этих способах ведут с применением крупных средств механизации (рис. 31.5) со скоростями до 150...200 м/мес.

Рис. 31.5. Технологическая схема проходки тоннеля способом сплошного

забоя:

1 — шпуры; 2 — технологическая тележка; 3 — анкеры; 4 — сетка; 5 — бетоно-вод; 6 — передвижная опалубка; 7 — автобетоносмеситель; 8 — автобетононасос; 9 — самосвальный автопоезд; 10 — породопогрузочная машина; 11 — бурильная

установка

|

В грунтах с коэффициентом крепости/= 4...6 используют способ нижнего уступа, при котором сводовую часть выработки проходят с опережением нижней части на 30... 50 м.

Во всех рассмотренных способах

работ обделку возводят аналогичным

образом с применением механизиро

ванной передвижной опалубки. Чаще

всего используют телескопическую

опалубку из отдельных секций дли- _ _,, _ _.,,„.

ной 2...3 м, которые выполняют из Рис 31.6. Этапы работ (/-/X)

' ^ при новом австрийском спо-

стальных кружальных элементов, ^

шарнирно соединенных между собой. Это позволяет складывать и поочередно перевозить все секции на одной монтажной тележке, оснащенной домкратами и лебедками (см. рис. 31.5).

В грунтах типа сланцев, аргиллитов и алевролитов с/= 3...5 весьма эффективен новый австрийский способ. При этом вначале при помощи тоннельных машин с рабочим органом избирательного действия разрабатывают периферийную часть выработки, закрепляя ее набрызг-бетоном и анкерами. После стабилизации окружающего грунтового массива, что регистрируется измерительными приборами, устраивают обделку из монолитного бетона или набрызг-бетона (рис. 31.6). При таком способе удается значительно облегчить конструкцию обделки, используя процесс затухающей ползучести грунтов.

Дата добавления: 2015-08-17; просмотров: 229 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| В тоннелях | | | Щитовой способ |