|

Читайте также: |

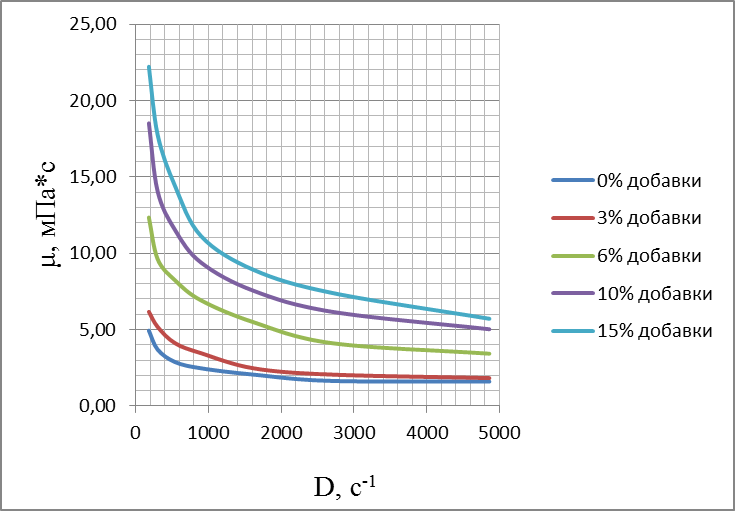

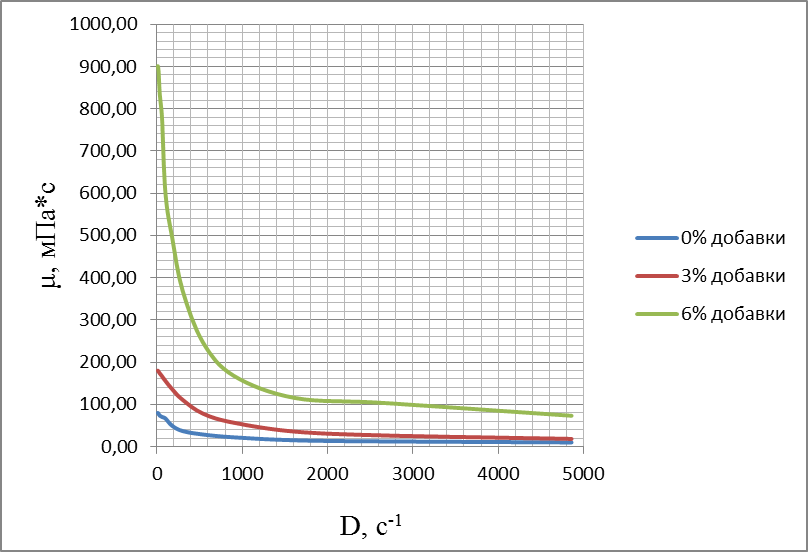

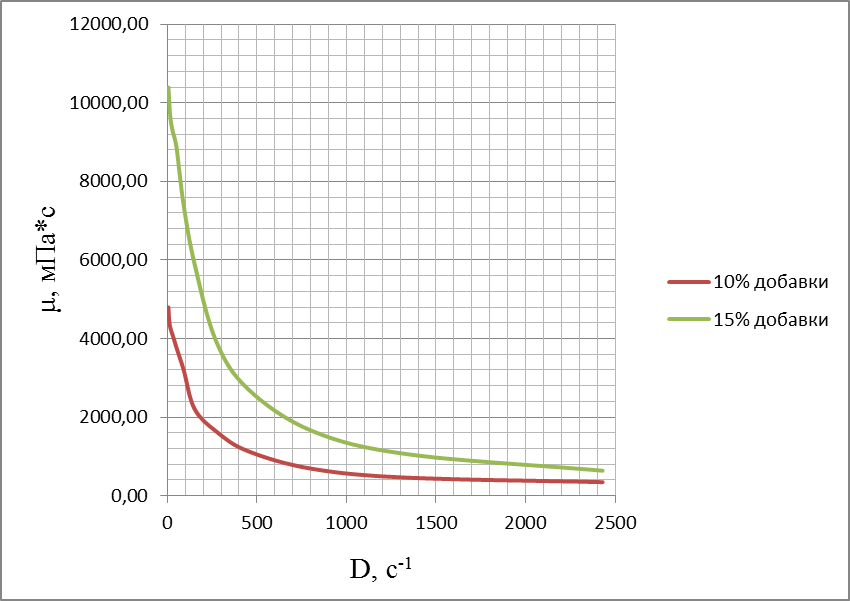

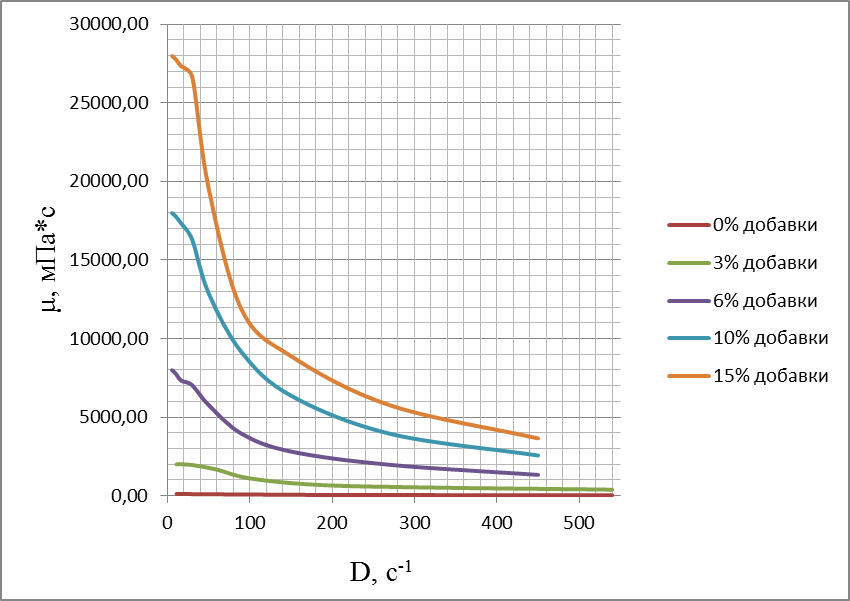

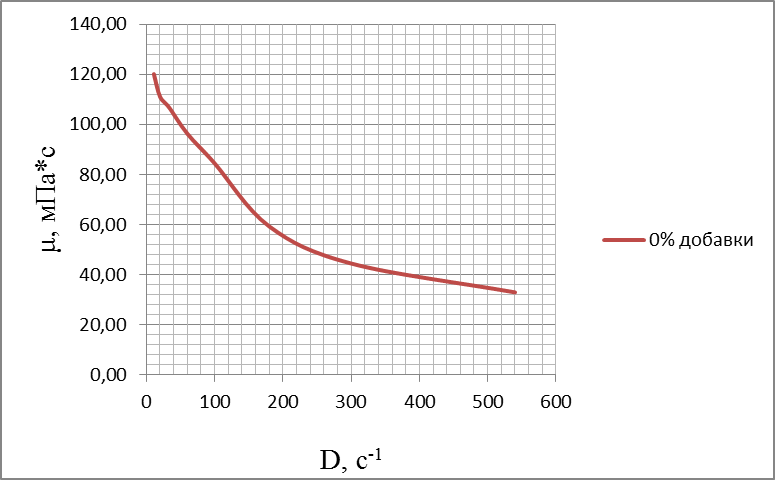

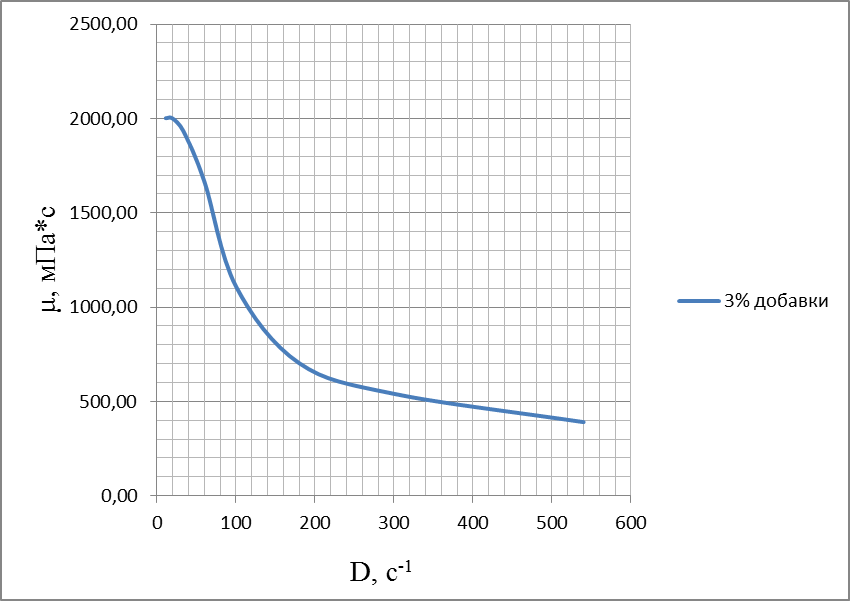

На рис. 4.2 – 4.7 приведены реологические кривые продуктов термолиза.

Рис. 4.2. Зависимость вязкости от скорости сдвига для образцов, приготовленных при 160 0С.

Рис. 4.3. Зависимость вязкости от скорости сдвига для образцов, приготовленных при 200 0С.

Рис. 4.4. Зависимость вязкости от скорости сдвига для образцов, приготовленных при 200 0С.

Рис. 4.5. Зависимость вязкости от скорости сдвига для образцов, приготовленных при 240 0С.

Рис. 4.6. Зависимость вязкости от скорости сдвига для образца, термолизованного с 0% добавки при 240 0С.

Рис. 4.7. Зависимость вязкости от скорости сдвига для образца, термолизованного с 3% добавки при 240 0С.

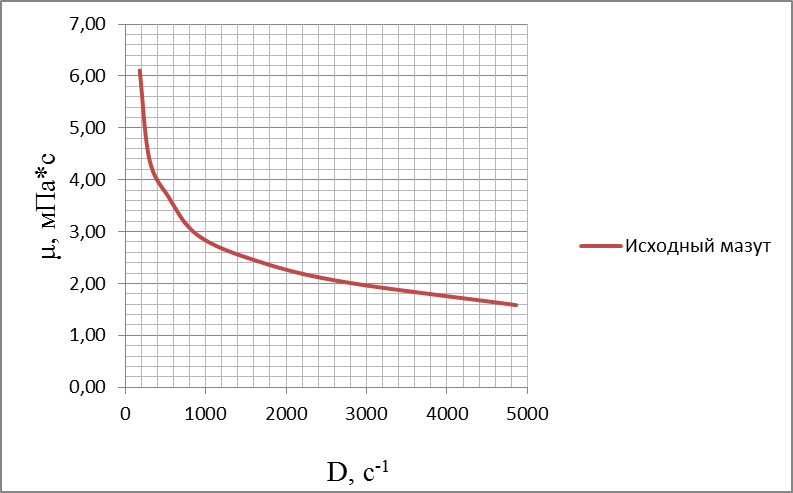

Для получения значений степени загущения необходимо знать вязкость исходного мазута при различных скоростях сдвига.

Результаты измерения вязкости исходного мазута показаны на рис. 4.8.

Рис. 4.8. Зависимость вязкости от скорости сдвига для исходного мазута.

В дальнейших расчётах для всех образцов надо будет рассчитывать степень загущения при одинаковой скорости сдвига.

Наиболее подходящей является скорость сдвига, равная 270 с-1, так как при ней было возможно проводить эксперимент как с маловязкими, так и с высоковязкими образцами.

В таблицах 4.1 – 4.3 представлено сопоставление вязкости мазута с вязкостью продуктов термолиза при различных факторах процесса.

Таблица 4.1.

Зависимость степени загущения вяжущего от содержания добавки при 160 0С.

t=160 0C, D=270 с-1.

| Содержание добавки, % | Вязкость вяжущего, мПа*с | Вязкость мазута | Степень загущения, доли единицы |

| 4,6 | -0,13 | ||

| 5,5 | 0,20 | ||

| 10,5 | 1,28 | ||

| 2,26 | |||

| 2,91 |

Таблица 4.2.

Зависимость степени загущения вяжущего от содержания добавки при 200 0С.

t=200 0C, D=270 с-1.

| Содержание добавки, % | Вязкость вяжущего, мПа*с | Вязкость мазута | Степень загущения, доли единицы |

| 4,6 | 7,70 | ||

| 25,09 | |||

| 85,96 | |||

| 1646,14 | 356,86 | ||

| 3950,73 | 857,86 |

Таблица 4.3.

Зависимость степени загущения вяжущего от содержания добавки при 240 0С.

t=240 0C, D=270 с-1.

| Содержание добавки, % | Вязкость вяжущего, мПа*с | Вязкость мазута | Степень загущения, доли единицы |

| 4,6 | 9,22 | ||

| 120,74 | |||

| 1975,37 | 428,43 | ||

| 3950,73 | 857,86 | ||

| 5761,49 | 1251,50 |

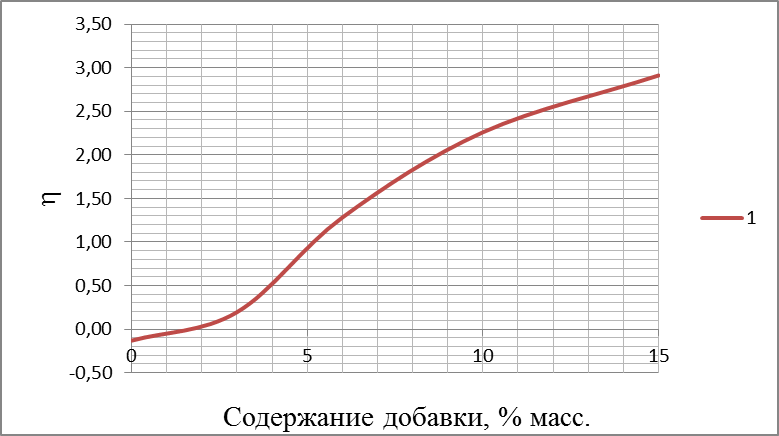

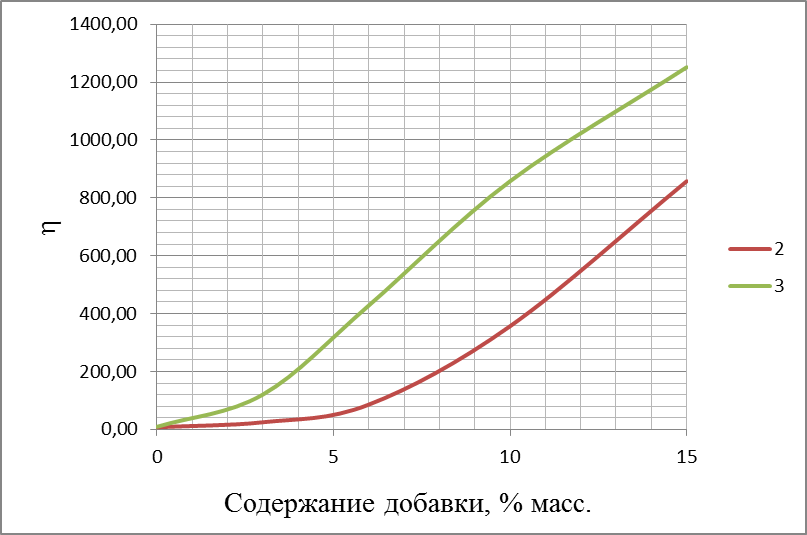

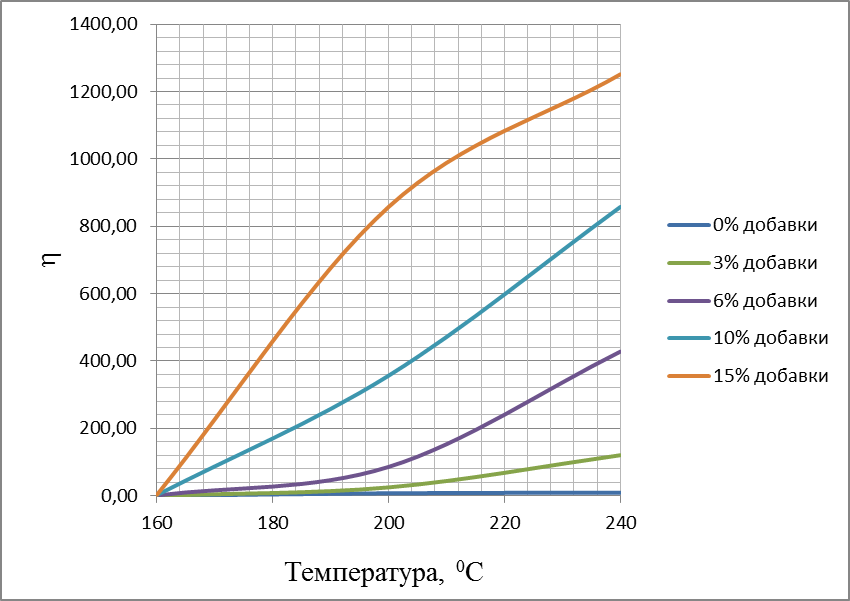

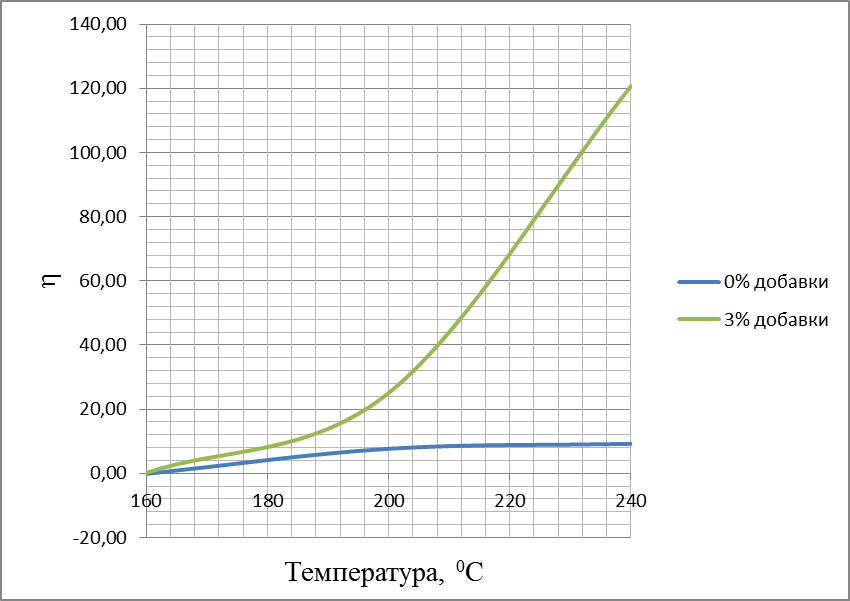

На рис. 4.9 – 4.12 отражены зависимости степени загущения от содержания добавки и температуры: 160 0С – 1, 200 0С – 2, 240 0С – 3.

Рис. 4.9. Зависимость степени загущения от содержания добавки для образцов, термолизованных при 160 0С.

Рис. 4.10. Зависимость степени загущения от содержания добавки для образцов, термолизованных при 200 0С и 240 0С.

Рис. 4.11. Зависимость степени загущения вяжущего от температуры.

Рис. 4.12. Зависимость степени загущения вяжущих, содержащих 0 и 3% добавки, от температуры.

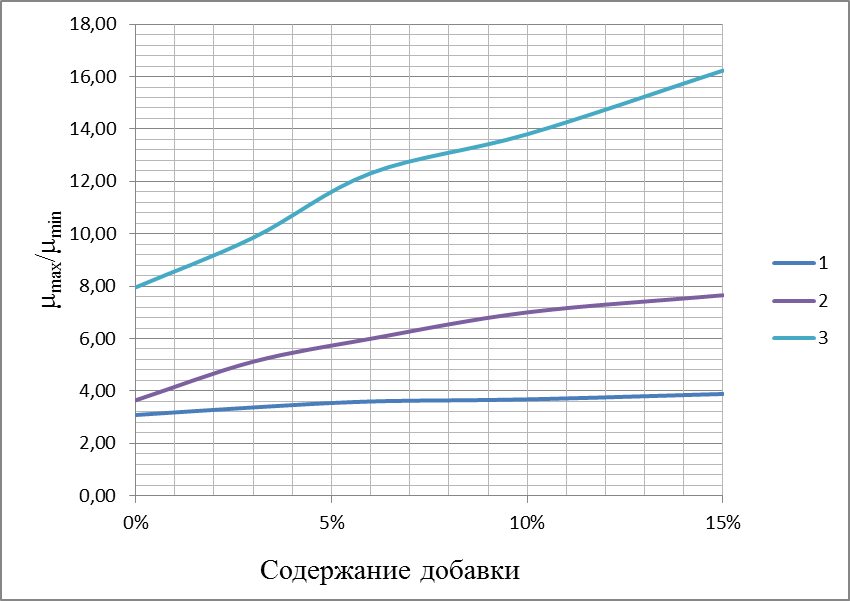

На рис. 4.13 отражена зависимость отношения максимальной и минимальной вязкости от содержания добавки при различной температуре: 160 0С (1), 200 0С (2), 240 0С (3). Максимальной будем считать вязкость при минимальной скорости сдвига, а минимальной – при максимальной скорости сдвига (при полном разрушении структуры).

Рис. 4.13. Зависимость отношения максимальной и минимальной вязкости для каждого образца при разной температуре.

По графикам видно, что для всех образцов с увеличением содержания добавки увеличивается соотношение максимальной и минимальной вязкости, что говорит о том, что при больших скоростях сдвига различие между вязкостями более и менее вязких образцов сглаживается (то есть, при больших скоростях сдвига структура всех образцов претерпевает разрушение, и они ведут себя подобным образом).

Анализ реологических кривых вяжущих различной вязкости показал, что внешний вид кривых зависит от структурированности полученного вещества. Кривые, построенные для вяжущих, полученных при 240 0С (самые вязкие) имеют участок, в пределах которого вязкость уменьшается незначительно (при малых скоростях сдвига). Это говорит о том, что при этих скоростях сдвига структура ещё не претерпела разрушение. Кривые для вяжущих, приготовленных при 160 0С, имеют больший угол наклона к оси абсцисс при малых скоростях сдвига, что говорит, что даже этих малых скоростей сдвига достаточно для разрушения структуры. Кроме того, кривые, построенные для всех образцов, имеют плато ньютоновской вязкости – участок графика, параллельный оси ординат, при больших значениях скорости сдвига. Этот факт говорит о том, что структура завершила завершила разрушение, и жидкость начала течь.

По графику зависимости степени загущения от содержания добавки видно, что у образцов, приготовленных при 160 0С, наблюдается наименьшее увеличение степени загущения при введении добавки. У вяжущих, полученных при 200 0С, наблюдается более значительный рост вязкости. Вяжущие, полученные при 240 0С, имеют самое большое увеличение вязкости при введении добавки.

График зависимости степени загущения от температуры даёт следующую информацию: вязкость растёт сильнее при переходе от 200 к 240 0С, чем от 160 до 200 0С. Это свидетельствует о том, что основные химические процессы, приводящие к конденсации молекул, сшивке молекул в поперечном направлении и, соответственно, к повышению вязкости, протекают при температурах выше 200 0С.

Таким образом, визуальный анализ вяжущих, а также анализ графиков показал, что наиболее оптимальной температурой для получения серосодержащих вяжущих является температура 240 0С.

Дата добавления: 2015-08-17; просмотров: 57 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Исследование реологических свойств продуктов термолиза | | | Термолиз смеси мазута с отработанным маслом |