Читайте также:

|

1. Тепло, отводимое газами.

Qг.=Gг. • Hг. (3.4)

Энтальпию газов определяем по известной энтальпии газов окисления битумной установки. Эта энтальпия равна 1200 кДж/кг.

Qг.=6397,06. • 1200=7676472 кДж/ч.

2. Тепло, отводимое серосодержащим вяжущим.

Qвяж.=Gвяж.•свяж•t (3.5)

Теплоёмкость жидких нефтепродуктов определяется по формуле [24]:

(3.6)

(3.6)

Плотность мазута при температуре 200 0С находится по формуле [24]:

(3.7)

(3.7)

Плотность серы при 200 0С равна 1800 кг/м3.

Плотность смеси мазута с серой определится по формуле:

(3.8)

(3.8)

где ρ1, ρ2 – плотности мазута и серы; x1,x2 – мольные доли.

Количество вещества мазута равно:

(3.9)

(3.9)

Молекулярная масса мазута рассчитывается по формуле Крэга [24]:

(3.10)

(3.10)

(3.11)

(3.11)

Количество серы равно:

(3.12)

(3.12)

Тогда теплоёмкость получаемого продукта при температуре 200 0С равна:

(ккал/(кг•0С))=1,7041 (кДж/(кг•0С)).

(ккал/(кг•0С))=1,7041 (кДж/(кг•0С)).

Qвяж.=71789,22•1,7041•200=24467201,96 кДж/ч.

3. Тепловой эффект реакции.

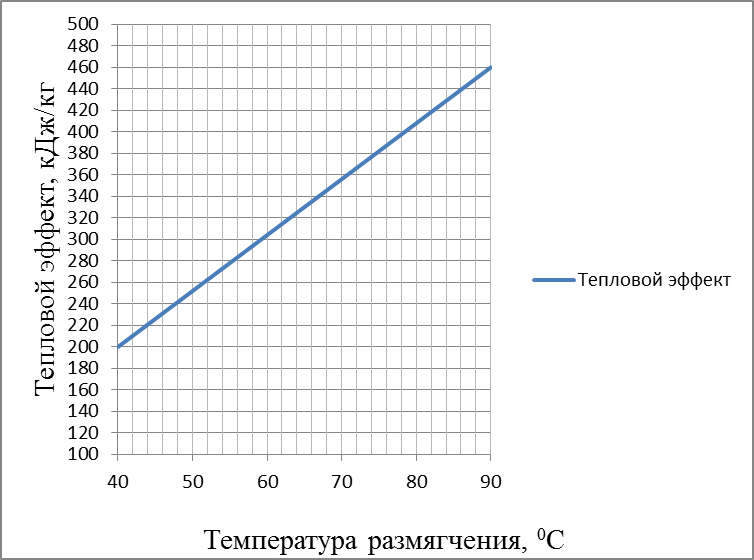

Тепловой эффект определяется по экспериментальным данным на основании температуры размягчения вяжущих и температуры реакции.

На рис. 3.2 приведена зависимость между температурой размягчения продуктов термолиза и тепловым эффектом реакции.

Рис. 3.2. График зависимости теплового эффекта реакции мазута с серой от достигаемой температуры размягчения продукта реакции при температуре реакции, равной 200 0С.

Из данных зависимостей определяем, что при температуре, равной 240 0С и температуре размягчения, равной 60 0С (данное вяжущее было получено при добавлении 10% добавки) тепловой эффект равен 300 кДж/кг.

Qp=I • Gf (3.13),

где I – энтальпия реакции, кДж/кг.

Qp=300 • 71078,43=21323529 кДж/ч.

4. Потери тепла в окружающую среду.

Примем потери равными 3% от количества тепла, вносимого в реактор мазутом и серой.

Qпот.=0,03 • (32443,75+1236,76)=1010,42 МДж/ч.

Исходя из теплового баланса, приравняв приход и расход тепла, находим количество водяного пара, вносимого в реактор.

Qв.п.=(24467,20+7676,47+21393,53+1010,42)-32443,75-1236,76=20867,11 МДж/ч=20867110 кДж/ч.

кг/ч.

кг/ч.

Таблица 3.2.

Тепловой баланс процесса получения серосодержащих вяжущих.

| Поток | Расход, кг/ч | Температура, 0С | Энтальпия, кДж/кг | Количество теплоты, МДж/ч |

| Приход: | ||||

| мазут | 71078,43 | 456,45 | 32443,75 | |

| сера | 7107,84 | 174,00 | 1236,76 | |

| водяной пар | 6778,58 | 3078,39 | 20867,11 | |

| Итого: | 54547,62 | |||

| Расход: | ||||

| вяжущее | 71789,22 | 340,82 | 24467,20 | |

| газы | 6397,06 | 1200,00 | 7676,47 | |

| теплота реакции | - | 300,00 | 21393,53 | |

| потери | - | - | - | 1010,42 |

| Итого: | - | - | - | 54547,62 |

3.4. Расчёт реактора

Согласно технологической схеме, реакция протекает в реакторе с перемешивающим устройством периодического действия объёмом 5 м3.

Данный реактор снабжён паровой рубашкой для обогрева, патрубками для ввода мазута, жидкой серы и вывода продукта. Необходимо: рассчитать количество реакторов, необходимых для протекания процесса. Суммарный объём реакторов рассчитывается по формуле [25]:

(3.14),

(3.14),

где G – производительность установки по мазуту, ρ – плотность мазута ромашкинской нефти, кг/м3, τ – время цикла работы пары реакторов, ч.

Ниже приведён цикл работы реакторов (в часах):

Заполнение реакторов сырьём и реакция – 3ч;

Отключение реактора – 10 мин;

Пропаривание – 20 мин;

Выгрузка – 60 мин;

Закрытие люков и испытание паром – 20 мин;

Разогрев реактора водяным паром – 60 мин;

Резервное время – 10 мин;

Итого – 6 ч.

м3

м3

Рассчитаем объём реактора с учётом степени заполнения:

V1=5 • 0,7=3,5 м3

Количество пар реакторов будет равно:

пары реакторов.

пары реакторов.

Объём реактора рассчитывается по формуле, при этом принимаем, что высота реактора равна H=1,5 • D:

(3.15)

(3.15)

Отсюда:

м

м

H=1,6•1,5=2,4 м.

Поскольку мазут является вязкой жидкостью, то для его перемешивания необходима тихоходная мешалка. В аппаратах для перемешивания этих сред необходимо обеспечивать более равномерное распределение скоростей потоков жидкости, преимущественно с ламинарным режимом течения в объеме всего аппарата.

В аппарате используется рамная мешалка с двумя горизонтальными лопастями. Рамная мешалка состоит из двух цилиндрических втулок, к наружным поверхностям которых приварены две плоские радиальные лопасти, на периферии которых установлены по одной плоской профилированной лопасти [26].

Определим диаметр мешалки по формуле:

dм=D-2δ (3.16),

где D – диаметр аппарата, мм; δ – зазор между лопастями мешалки и стенкой аппарата, мм.

Примем δ=50 мм.

dм=1600-2•50=1500 мм

Высота мешалки: h=0,6H (3.17)

h=0,6•2400=1440 мм

Значение критерия Рейнольдса:

(3.18),

(3.18),

где n – частота вращения мешалки, об/с, ρ – плотность смеси мазута и жидкой серы, кг/м3, μ – динамическая вязкость смеси мазута и серы, Па•с.

Примем частоту вращения мешалки равной 0,8 об/с.

Для перевода условной вязкости мазута в динамическую переведём её сначала в кинематическую по формуле [24]:

(3.19),

(3.19),

а затем кинематическую – в динамическую, используя значение плотности.

Таблица 3.3.

Условная вязкость мазута при температурах 80 и 100 0С.

| ВУ80 | ВУ100 |

| 31,8 | 11,2 |

Для получения значений условной вязкости при температуре 200 0С используем номограмму. По данной номограмме получим:

ВУ200=1,4.

Тогда кинематическая вязкость при этой температуре будет равна:

ν200=5,7 сСт=5,7•10-6м2/с

Динамическая вязкость мазута будет равна:

μ=5,7•10-6•892,2=5,085•10-3 Па•с.

Динамическая вязкость жидкой серы при 200 0С – 21,5 Па•с.

Динамическая вязкость смеси мазута и серы определится по формуле:

(3.20),

(3.20),

где μ1, μ2 – вязкости мазута и серы; x1,x2 – мольные доли.

Плотность смеси мазута с серой равна 1416,7 кг/м3.

Значение критерия Рейнольдса:

режим – ламинарный.

режим – ламинарный.

Для рамной мешалки с двумя горизонтальными лопастями критерий мощности рассчитывается по формуле:

kN=12Re0,77(h/dм) (3.21)

Мощность, затрачиваемая на перемешивание:

(3.22)

(3.22)

Мощность электропривода рассчитываем по формуле:

(3.23)

(3.23)

(3.24)

(3.24)

3.5. Расчёт теплообменного аппарата

Согласно технологической схеме, мазут, выходящий снизу атмосферной колонны, охлаждается с 350 0С до 220 0С, отдавая своё тепло нефти. Начальная температура нефти – 120 0С.

Уравнение теплового баланса теплообменного аппарата [24]:

G1 • h • (qмвх – qмвых ) = G2 • (qнвых – qнвх ) (3.25),

где qмвх,qмвых– энтальпия мазута при начальной (Т1’) и конечной (Т1’’)температурах, кДж/кг;

qнвых,qнвх – энтальпия нефти при начальной (Т2’) и конечной (Т2’’)температурах, кДж/кг;

h – коэффициент использования тепла, принимаем 0,96.

71078,43 • 0,96 • (803,98 – 456,45) = 122549,02• (qнвых – 240,53),

23713811,3=122549,02 qнвых-29476715,78;

53190527,09=122549,02• qнвых;

qнвых=434,03 кДж/кг.

По таблице зависимости энтальпии нефтяных жидкостей от температуры находим: температура нефти на выходе из теплообменника равна 200 0С.

Тепловая нагрузка теплообменника равна:

Q1 = 71078,43 • 0,96 • (803,98 – 456,45) = 23,7 •106 кДж/ч.

Средний температурный напор ∆Тср в теплообменнике определяем по формуле Грасгофа, имея в виду, что в аппарате осуществляется противоток теплоносителей по схеме:

350˚ 220˚

200˚ 120˚

∆Тмакс = 150˚ ∆Тмин =100˚

(3.26)

(3.26)

Поверхность теплообмена определяют из уравнения теплопередачи:

Q = K • F • ∆Тср (3.27),

откуда

F =  .

.

где F – поверхность теплообмена, м2;

К – коэффициент теплопередачи, кДж/(м2•ч•град); ∆Тср – средняя логарифмическая разность температур, ˚С.

F =  м2.

м2.

Необходимое число типовых теплообменников:

n =  (3.28),

(3.28),

где F – рассчитанная поверхность теплообмена, м2;

F1 – поверхность теплообмена одного стандартного теплообменника, м2.

Выбираем кожухотрубчатый теплообменник с поверхностью теплообмена 402 м2, выполненный в соответствие с ГОСТ 14246 – 79 [27].

n =

В нашем случае достаточно одного теплообменного аппарата, характеристика которого приведена ниже.

Техническая характеристика теплообменника:

Диаметр, мм

- кожуха 1000,

- труб 20,

Длина труб, мм 6000,

Число ходов 2,

Поверхность теплообмена, м2 402.

3.6. Расчёт насоса для перекачивания мазута

1). Определим подачу насоса [28].

Подача насоса:

Q =  (3.29),

(3.29),

где G – количество перекачиваемой среды, в нашем случае мазута, кг/ч.

rмt – плотность перекачиваемой жидкости, кг/м3, rм220˚= 986,2-0,522(220-20)=881,8 кг/м3.

Q =  м3/ч или Q=0,022 м3/с.

м3/ч или Q=0,022 м3/с.

2). Определим напор насоса [28].

Напор насоса:

Н =  (3.30),

(3.30),

где Р1 – давление в аппарате, из которого перекачивается жидкость, Па, P1=1,5 атм (давление в атмосферной колонне);

Р2 – давление в аппарате, в который ведётся перекачка жидкости, Па, P2=5 атм.(давление в реакторе);

Нг – геометрическая высота подъёма жидкости, м.ст.ж., принимаем равной 30 м;

hп – суммарные потери напора, м.ст.ж., принимаем равными 5 м;

rж – плотность перекачиваемой жидкости, кг/м3.

Н =  м ст.ж.

м ст.ж.

3). Мощность, затрачиваемая на перекачивание [28]:

Nп = rж • g • Q • H (3.31),

Nп = 881,8 • 9,8 • 0,022 • 76 = 14,4 кВт.

Мощность, развиваемая на валу электродвигателя:

Nдв. =  (3.32),

(3.32),

где hпер, hн – КПД соответственно передачи и насоса.

Принимаем hпер = 1,0; hн = 0,8, тогда:

Nдв. =  кВт.

кВт.

Мощность, потребляемая самим двигателем, равна:

(3.33),

(3.33),

где  − общий КПД всего насосного агрегата.

− общий КПД всего насосного агрегата.

(3.34),

(3.34),

где  − к.п.д. двигателя, равный 0,7.

− к.п.д. двигателя, равный 0,7.

кВт.

кВт.

В связи с возможными перегрузками фактическую мощность двигателя N ’дв принимают несколько большей на величину коэффициента запаса:

(3.35).

(3.35).

Для электродвигателей мощностью до 50 кВт  = 1,2.

= 1,2.

кВт.

кВт.

По каталогу подбираем насос ТКА – 120/80 [29].

Характеристика насоса:

Подача, м3/ч 120

Напор, м.ст.ж. 80

Потребляемая мощность, кВт 11…45

4). Определим диаметр нагнетательного трубопровода (риформинг).

(3.36) где Q - объёмный расход мазута, м3/с, ω – скорость потока в трубопроводе, м/с.

(3.36) где Q - объёмный расход мазута, м3/с, ω – скорость потока в трубопроводе, м/с.

(3.37).

(3.37).

Обычно скорость потока в нагнетательном трубопроводе составляет 0,5-2,5 м/с. Эта скорость зависит от вязкости перекачиваемой среды. Примем её равной 1 м/с. Тогда:

м2

м2

м=167 мм

м=167 мм

Диаметр всасывающего трубопровода определяется по аналогичным формулам. Принимаем скорость потока во всасывающем трубопроводе равной 0,5 м/с.

м2

м2

м=237 мм

м=237 мм

3.7. Расчёт аппарата для плавления серы

По технологической схеме, твёрдая сера нагревается в аппарате от 20 до 120 0С и плавится. Данный аппарат представляет собой цилиндрическую ёмкость с рубашкой, по которой циркулирует перегретый водяной пар и, отдавая своё тепло сере, охлаждается с 300 до 150 0С. Данный аппарат снабжён трубчатым электронагревателем, работающим под напряжением 5 кВ, предназначенным для дополнительного подвода тепла.

1). Определим расход водяного пара, необходимого для плавления серы, по тепловому балансу:

Qприн.=Qотд. (3.38)

Qприн.=сsGs(t2-t1)+GsHпл (3.39)

Qотд.=cпараGпара(t1’-t2’) (3.40)

Теплота плавления серы – 38,4 кДж/кг, средняя удельная теплоёмкость в интервале температур 20-120 0С – 0,71 кДж/(кг•К).

Теплоёмкость перегретого водяного пара в интервале температур 150-300 0С – 2 кДж/(кг•К) [23].

0,71•7107,84•(120-20)+7107,84•38,4=2•Gпара•(300-150);

504656,64+272941,06=300Gпара;

Gпара=2592 кг/ч.

2). Определим размеры аппарата.

Размеры аппарата определяются по количеству серы, расплавляемой в единицу времени [24].

(3.41),

(3.41),

где G – производительность аппарата по сере, ρ – плотность твёрдой серы, кг/м3, τ – время работы аппарата, ч, x – степень заполнения аппарата.

Время, за которое расплавляется сера, равно 1ч. Плотность твёрдой серы равна 2070 кг/м3. Примем, что аппарат на 70% заполнен серой.

Объём реактора рассчитывается по следующей формуле, при этом принимаем, что высота реактора равна H=1,5 • D:

(3.42)

(3.42)

Отсюда:

м

м

H=1,6•1,5=2,4 м.

3.8. Расчёт насоса для перекачивания жидкой серы

Согласно технологической схеме, жидкая сера в расплавленном виде перекачивается насосом из аппарата для плавления серы и поступает в реактор при температуре 120 0С.

1). Определим подачу насоса.

Подача насоса:

Q =  (3.43)

(3.43)

Q =  3,9 м3/ч или 0,00108 м3/с,

3,9 м3/ч или 0,00108 м3/с,

2). Определим напор насоса.

Н =  (3.44),

(3.44),

где Р1 – давление в аппарате для плавления серы, P1=1 атм;

Р2 – давление в реакторе, P2=5 атм.

Нг – геометрическая высота подъёма жидкости, м.ст.ж., принимаем равной 10 м;

hп – суммарные потери напора, м.ст.ж., принимаем равными 2 м;

rж – плотность перекачиваемой жидкости, кг/м3.

Н =  м ст.ж.

м ст.ж.

3). Мощность, затрачиваемая на перекачивание:

Nп = rж • g • Q • H (3.45),

Nп = 1820 • 9,8 • 0,00108 • 34,7 = 0,67 кВт.

Мощность, развиваемая на валу электродвигателя:

Nдв. =  (3.46),

(3.46),

где hпер, hн – КПД соответственно передачи и насоса.

Принимаем hпер = 1,0; hн = 0,8, тогда:

Nдв. =  кВт.

кВт.

Мощность, потребляемая самим двигателем, равна:

(3.47),

(3.47),

где  − общий КПД всего насосного агрегата.

− общий КПД всего насосного агрегата.

(3.48),

(3.48),

где  − к.п.д. двигателя, равный 0,7.

− к.п.д. двигателя, равный 0,7.

кВт.

кВт.

В связи с возможными перегрузками фактическую мощность двигателя N ’дв принимают несколько большей на величину коэффициента запаса:

(3.49).

(3.49).

Для электродвигателей мощностью до 50 кВт  = 1,2.

= 1,2.

кВт.

кВт.

Дата добавления: 2015-08-17; просмотров: 61 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Описание технологической схемы | | | Вывод по разделу 3 |