|

Читайте также: |

План:

1. Процессы в кипящем слое катализатора.

2. Гидрокрекинг с добавками.

Как уже указывалось выше, для переработки остаточного сырья предпочтительны системы с движущимся слоем катализатора. Гидрообессеривание и гидрокрекинг тяжелых нефтяных остатков в процессах с реакторами с кипящим слоем катализатора осуществляются в трехфазном слое. Твердая фаза - катализатор, жидкая - сырье и продукт, газовая - водородсодержащий газ, пары углеводородов, сероводород, аммиак. Суспензированный, дисперсный катализатор имеет частицы размером не более 0,8 мм. Кипящий слой создается с помощью жидкой фазы, для обеспечения линейной скорости которой (0,2-0,3 м/с) ее подают на циркуляцию с помощью специальных насосов внутреннего или внешнего монтажа.

Работа с кипящим слоем катализатора позволяет обеспечить более интенсивное перемешивание контактирующих фаз. Изотермический режим реагирования и поддержание степени конверсии сырья и равновесной активности катализатора на постоянном уровне за счет непрерывного вывода из реакторов части катализатора и замены его свежим или регенерированным.

Возможность постоянного обновления катализатора способствует достижению постоянных выходов продуктов и устраняет необходимость периодических остановок для выгрузки катализатора. С повышением концентрации металлов в тяжелом углеводородном сырье эксплуатационные затраты становятся чрезвычайно высокими. В этих случаях в процессах гидрокрекинга предлагается использовать защитный реактор, заполненный дешевым деметаллизирующим катализатором.

Процессы Н-Oil (фирма «Хайдрокарбон рисерч») LC-файнинг (фирма «Луммус»), ВНИИ НП являются универсальными методами переработки практически любого сырья в качественные дистиллятные продукты. Эти процессы освоены в промышленном масштабе, но широкого распространения не получили из-за высоких капитальных и эксплуатационных расходов.

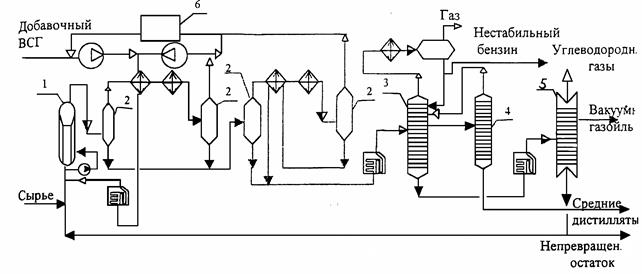

На рисунке 28 представлена принципиальная схема процесса гидрокрекинга "Н-Oil". Cырье в смеси с водородсодержащим газом и частью не превращенного остатка (при варианте работы с глубоким расщеплением сырья) подается в нижнюю часть реактора с кипящим слоем катализатора. Газопродуктовая смесь проходит систему сепараторов 2 и холодильников. Водородсодержащий газ очищается от сероводорода в блоке очистки 6 и возвращается в процесс после добавления в него свежего водорода.

Рисунок 28 - Принципиальная схема процесса Н-Оil

1 - реактор; 2 - газосепараторы высокого и низкого давления;

3 - фракционирующая колонна; 4 - отпарная колонна; 5 - вакуумная колонна;

6 - блок очистки ВСГ.

Жидкие продукты после рекуперационных холодильников направляются в блок разделения. В колонне 3 отделяется газ и бензин, а в отпарной колонне 4 средне дистиллятные фракции. От нижнего продукта колонны 3 после нагрева в печи в колонне 5 отделяется вакуумный газойль. Остаток вакуумной колонны может быть возращен в процесс.

В промышленных условиях отработаны следующие варианты конструкции реакторов (рисунок 29). Первый вариант был оборудован циркуляционным насосом, работающим внутри реакционного пространства при 400-450 0С и давлении 10-20 МПа.

Создание надежно работающего длительное время агрегата такого типа является задачей весьма сложной. Всякий ремонт требует остановки и вскрытия реактора. При аварийной остановке не удается пустить реактор без выгрузки хотя бы части катализатора.

Позднее была разработана другая модификация реактора. Принципиальное отличие заключается в уменьшении размера гранул катализатора. Улучшение кинетических характеристик процесса позволило уменьшить высоту кипящего слоя и отказаться от внутреннего циркуляционного насоса. Кроме того, изменен ввод свежего катализатора в реактор. Он вводится в смеси с сырьем. Конструкция реактора значительно упростилась.

В таблице 10.1 приведены характеристики гудрона смеси арабских нефтей, материальный баланс и содержание серы в продуктах.

На рисунке 30 приведена принципиальная схема установки фирмы "Луммус" с принудительным перемешиванием с помощью винтовых мешалок. Так как катализатор находится в плавающем состоянии, его можно доставлять в реактор и выводить оттуда во время работы установки через специально

Рисунок 29 -Принципиальная схема реактора "Н- Оil"

(первая модификация с грубодисперсным катализатором)

1 - бункер со свежим катализатором, 2 - шлюзовая камера; 3 - внутренняя труба для циркуляции реакционной смеси; 4 - циркуляционный насос;

5 - гидравлический привод насоса; 6 - шлюзовая камера;

7 - узел отделения катализатора от продуктов реакции.

Таблица 10.1 - Результаты гидрокрекинга гудрона смеси арабских нефтей

| Наименование | Показатель |

| Сырье | |

| Плотность, г/см3 | 1,006 |

| Содержание: серы, % азота, % ванадия, г/т никеля, г/т | |

| Выход продукта | |

| Сероводород+аммиак Газ C1 - С3 Фракция С4 (204 °С) Фракция 204 - 343 °С Фракция 343 - 538 °С Остаток 538°С | 1,9 5,7 20,5 27,5 34,7 9,7 |

| Расход Н2 м3/ м3 |

Рисунок 30 - Принципиальная схема установки с трехфазным кипящим слоем фирмы "Луммус"

1 - печь; 2 - реактор; 3 - горячий сепаратор высокого давления;5 - компрессор циркулирующего газа; 6 - компрессор добавочного ВСГ;7 - узел фракционирования

смонтированные шлюзовые устройства. Катализатор вводится и выводится из реактора небольшими порциями; при гидродеметаллизации остатков - ежесуточно, при гидрообессеривании - один раз в несколько суток. При такой системе не нужно останавливать реактор для регенерации катализатора. Для замера уровня плавающего катализатора на стенке реактора устанавливается радиоактивный уровнемер.

Отличительной особенностью таких установок является большая технологическая гибкость, способность перерабатывать любые виды остатков в режиме гидрокрекинга или гидрообессеривания с различной глубиной конверсии.

Фирма приводит показатели процесса переработки мазута тяжелой аравийской нефти и двух типов гудронов с различным содержанием металлов (таблица 10.2).

Недостатки процесса - неравномерность отработки отдельных частиц катализатора, большие габариты толстостенных реакторов, что связано с большими капитальными и эксплуатационными затратами и необходимостью развитой машиностроительной индустрии.

Во ВНИИ НП разработан ряд вариантов обессеривания и гидрокрекинга остаточного сырья:

• одноступенчатый процесс с трехфазным кипящим слоем катализатора по технологии, аналогичной H-Oil (таблица 10.3);

• комбинированный процесс с первой ступенью в кипящем слое и второй - в стационарном слое;

• трехступенчатый процесс со стационарным слоем в каждой ступени.

Таблица 10.2 - Показатели процесса переработки мазута тяжелой аравийской нефти и гудронов с различным содержанием металлов

| Показатель | Мазут тяжелой аравийской нефти | Гудрон | |

| I | II | ||

| Сырье | |||

| Плотность, г/см | 0,982 | 1,012 | 1,033 |

| Содержание: серы, % (масс.) ванадия, млн-1 никеля, млн-1 | 4,5 | 4,2 | |

| Выход продуктов, % об. | |||

| Газ до С4 Бензин С5- 204 °С Дизельная фракция 204 - 343 °С Вакуумная фракция 343 - 524 °С Остаток выше 524 °С | 1,4 - 2,8 9,2 12,2 51,0 29,9 | 2,7 17,4 23,1 28,5 35,0 | 1,7 12,7 16,8 39,1 36,7 |

| Плотность остатка, г/см3 | |||

| Содержание серы, % масс. | 0,9 | 0,9 | 0,6 |

| Расход Н2, м3/ м3 |

Таблица 10.3 - Показатели работы процесса ВНИИ НП

| Продукты | Выход продуктов, % об. | Содержание серы, % мас. | Другие показатели | |

| Мазут | Гудрон | |||

| Газ | 4,8 | 6,2 | ||

| Бензин (н.к.-180°С) | 2,9 | 5,4 | Октановое число 45-49 ММ | |

| Дизельная фракция 180-350 °С | 50,4 | 41,5 | Цетановое число 40-45 | |

| Остаток более 350 °С | 38,4 | 44,1 | ||

| Сероводород + аммиак | 3,9 | 3,0 | ||

| Потери | 1,0 | 1,0 | ||

| Расход Н2 , м3/ m3 | 1,4 | 1,5 |

Разработан специальный катализатор для деметаллизации сырья, позволивший снизить его расход на ступени гидрообессеривания примерно в три раза.

При гидрокрекинге мазута получается котельное топливо марки 100, а из гудрона марки 200.

В институте нефтехимического синтеза АН СССР в пилотном масштабе разработан процесс гидрокрекинга нефтяных остатков под невысоким давлением (до 3 МПа) с циркулирующим микросферическим катализатором, который непрерывно выводится из реактора и подвергается регенерации также в кипящем слое.

Реакторный блок этого процесса по конструктивному оформлению практически аналогичен установкам каталитического крекинга 43-103. Для этого процесса разработана технология получения механически прочного и стабильного алюмо-никель-молибденового катализатора с содержанием оксидов никеля и молибдена по 5% мас. и с удельной поверхностью 180 м2/г.

Процесс гидрокрекинга мазутов, осуществляется при температуре 440-450 °С, давлении 3 МПа, объемной скорости подачи сырья 2 ч-1, кратности циркуляции водородсодержащего газа 800-1000 м3/м3.

Гидрокрекинг проводят с разбавителем и рисайклом. В качестве разбавителя служит фракция гидрогенизата н.к.-350 °С, а рисайкла - остаток выше 350 °С в количестве по 25 % мас. от мазута. Свойства перерабатываемых мазутов и типичные результаты их гидрокрекинга на опытно- промышленной установке приведены в таблицах 10.4, 10.5

Расход катализатора составляет 0,05 – 0,1% на сырье. Разработанный процесс гидрокрекинга с непрерывной регенерацией катализатора обладает исключительной универсальностью по отношению к качеству перерабатываемого сырья (мазуты, гудроны, битумные нефти и т.д.), позволяет получить широкий ассортимент топлив. При одноступенчатой переработке он обеспечивает полное превращение остатков в легкие малосернистые моторные топлива.

Таблица 10.4 - Свойства перерабатываемых мазутов

| Показатель | Из сернистой нефти. | Из высокосернистой нефти. | Из битумной нефти. |

| Плотность, г/см3 | 0,942 | 0,965 | 0,993 |

| Содержание, % мас.: сера, асфальтены | 2,52 4,55 | 3,24 6,75 | 5,30 8,20 |

| Коксуемость, % мас. | 7,60 | 10,65 | 16,95 |

Более экономичными являются установки комплексной переработки остатков (гудрона), включающие гидрокрекинг в кипящем слое и газификацию остатка для производства водорода. Глубина превращения сырья в этом случае достигает 90%, в то время как в процессе Н-Оil - 60-65% (остаток используется в производстве котельного топлива). Этот комплекс разработан фирмой

Выход продуктов (м3) на 100 м3 сырья: "Тексако" (Япония).

Топливный газ – 4,7 Вакуумный газойль – 41,4

Пропан – 3,6 Остаток для получения водорода - 10,0

Бензин – 26,0 Расход водорода – 23,2 тыс.м3.

Средние дистилляты – 31,0

Таблица 10.5 - Характеристика процесса гидрокрекинга мазутов на микросферическом алюмосиликатном катализаторе

| Показатель | Из сернистой нефти | Из высокосернистой нефти | Из битумной нефти | |||

| Условия процесса | ||||||

| Давление, мПа | 3,0 | 3,0 | ||||

| Температура процесса, ° С | ||||||

| Скорость подачи сырья, час-1 | 2,0 | |||||

| Расход Н2 м3/ м3 | ||||||

| Материальный баланс, % масс. | ||||||

| Взято: | ||||||

| сырье | ||||||

| рисайкл + разбавитель | 40,0 | 50,0 | 50,0 | |||

| водород | 1,4 | 1,8 | 2,1 | |||

| ИТОГО: | 141,4 | 151,8 | 152,1 | |||

| Получено: | ||||||

| Гидрогенизат, в т. числе: | 90,7 | 89,9 | 86,5 | |||

| Фракция C1 – C4 | 3,3 | 2,9 | ЗД | |||

| Бензин | 21,2 | 20,8 | 18,9 | |||

| Дизельная фракция | 53,4 | 50,6 | 50,9 | |||

| Остаток выше 350 °С | 12,8 | 15,5 | 16,7 | |||

| Рисайкл + разбавитель | 40,0 | 50,0 | 50,0 | |||

| Газ + сероводород | 5,1 | 5,6 | 6,6 | |||

| Кокс | 3,2 | 3,6 | 5,9 | |||

| Потери | 1,0 | 1,0 | 1,0 | |||

| ИТОГО: | 141,7 | 151,8 | 152,1 | |||

| Свойства гидрогенизата | ||||||

| Плотность, г/см3 | 0,855 | 0,861 | 0,864 | |||

| Содержание серы, % (масс.) | 0,270 | 0,279 | 0,341 | |||

| Выкипает до 350 °С,% | 77,8 | 76,0 | 73,0 | |||

Контрольные вопросы

1. В чем преимущество использования кипящего слоя катализатора при переработке остаточного сырья?

2. Какие модификации реакторов применяются в гидропроцессах с кипящим слоем катализатора?

3. Как работает реактор установки фирмы «Луммус»?

4. В чем недостатки процесса Фирмы «Луммус»?

5. Какие процессы обессеривания и гидрокрекинга разработаны ВНИИ НП?

6. Какими параметрами характеризуется процесс гидрокрекинга мазута на микросферическом алюмосиликатном катализаторе?

7. Для чего используются катализаторы однократного использования?

Литература

1. Матвеева К.К. Новые высокопроизводительные комбинированные установки и комплексы по переработке нефти. М. 1985.

2. Сидорин В.П. Комбинированная установка ЛК-6У. М. 1985.

3. Фарамазов С.А. Оборудование нефтеперерабатывающих заводов и его эксплуатация. Химия. 1978

4. Генкин А.Е. Оборудование химических заводов. М. Высшая школа. 1986.

5. Голашиток И.С., Овсянников А.В., Самсонов М.А. Проектирование и принципы сооружения нефтезаводов. М. Гостоптехиздат,1960.

6. Радченко Е.Д., Мелик-Ахназаров Т.Х., Каминский Э. Тем. обзор. Каталитические процессы глубокой переработки нефти. М. ЦНИИТЭНефтехим. 1980.

Дата добавления: 2015-07-10; просмотров: 665 | Нарушение авторских прав