Читайте также:

|

Фирма "Келлог" разработала процесс гидродеметаллизации с периодической регенерацией катализатора. В этом процессе более высокая температура и объемная скорость, но более низкое давление, чем в других процессах гидрообессеривания, что обеспечивает более высокую степень превращения сырья (50-60%). В процессе фирмы "Келлог" могут быть использованы реактора разного типа, но при непременном условии периодического проведения регенерации катализатора.

Фирма "Шеврон" осуществляет гидродеметаллизацию и гидрообессеривание мазутов и гудронов по схеме со стационарном слоем катализатора. Схема процесса однопроходная по сырью с очисткой водородсодержащего газа от сероводорода. Катализатор устойчив к отложению металлов, длительность работы от 6 до 12 месяцев. Основной продукт - малосернистый остаток, используемый в качестве котельного топлива. На рисунке 23 приведена принципиальная схема установки гидрообессеривания мазута фирмы "Галф".

Рисунок 23 - Принципиальная схема установки фирмы "Галф"

1- фильтр; 2 - приемная емкость; 3 - печи; 4 - предварительный реактор;

5 - реакторы; 6, 7, 8, 9, 10 - горячие и холодные сепараторы низкого давления; 11, 12 - система очистки циркуляционного газа от сероводорода; 13 - каплеотбойник; 14 - компрессор циркуляционного газа; 15 - дожимной компрессор свежего водорода; 16 - сепаратор бензина; 17 - ректификационная колонна;

18 - отпарные колонны; 19 - сепаратор

Установка имеет две параллельные нитки из 4 реакторов, остальные аппараты в одной нитке. Последние два реактора имеют один слой катализатора, что облегчает его загрузку и выгрузку, более равномерно распределяется паро-жидкостная смесь по сечению слоя катализатора, лучше регулируется температура вводом холодного водородсодержащего газа. В первые, по ходу сырья, реакторы загружается низкопористый катализатор с высокой деметаллизирующей способностью, в последующие - катализаторы с высокой гидрообессеривающей активностью.

В таблице 9.2 приведена характеристика сырья и основного продукта процесса гидрообессеривания мазута фирмы "Галф". Как видно из приведенных данных суммарное содержание металлов и серы в гидрогенизате снизилось в 10 раз.

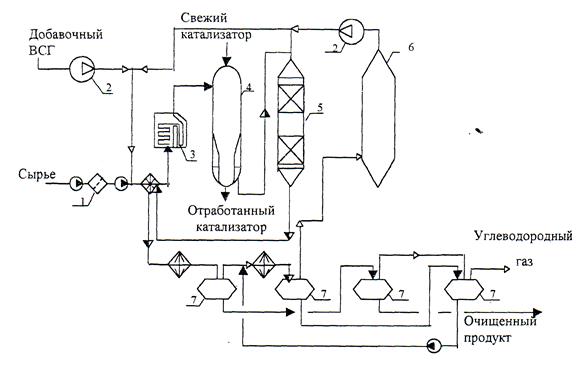

На рисунке 24 приведена принципиальная схема гидрообессеривания нефтяных остатков фирмы "Шелл". Поступающее на установку сырье проходит фильтр 1 с автоматической обратной промывкой, смешивается с водородсодержащим газом, нагревается и поступает в предварительный реактор. Учитывая необходимость частой замены катализатора, была разработана система ускоренного выполнения этой операции.

Таблица 9.2 - Характеристика сырья и основного продукта процесса гидрообессеривания мазута фирмы "Галф"

| Показатель | Сырье | Продукт |

| Объемный выход. % | 94,3 | |

| Температура н.к., °С | ||

| Плотность, г/см3 | 0,968 | 0,939 |

| Коксуемость, % мас. | 11,6 | 3,9 |

| Содержание: | ||

| сера, % | 3,47 | 0,3 |

| азот, % | 0,35 | 0,25 |

| ванадий, млн -1 | ||

| никель, млн - 1 |

Загрузка катализатора осуществляется гидравлическим способом транспортирования его в реактор из специальной емкости. В реакторе катализатор осаждается, а транспортирующая жидкость возвращается вновь в емкости с катализатором. Реактор многополочный, причем нижняя часть полок ограничивается конусообразным днищем с множеством мелких отверстий. Такая конструкция реактора обеспечивает равномерное распределение газосырьевого потока по сечению реактора. Она также обеспечивает быструю полную разгрузку катализатора.

Рисунок 24 -Принципиальная схема гидрообессеривания нефтяных

остатков фирмы "Шелл"

1 - фильтр; 2,2 - компрессоры добавочного и циркулирующего ВСГ; 3- печь;

4 - предварительный реактор; 5 - основной реактор; 6 - секция очистки циркулирующего газа; 7 - газожидкостные сепараторы.

Другой вариант конструкции - "бункер-реактор" ("Шелл") (рисунок 25) предусматривает выгрузку отработанного и загрузку свежего катализатора без остановки процессов гидродеметаллизации, гидрообессеривания и гидрокрекинга. Это обеспечивается системой шлюзов и специальных кранов (рисунок 26), позволяющих регулировать расход катализатора по аналогии с установкой непрерывного каталитического риформинга с той разницей, что отработанный катализатор гидродеметаллизации не подлежит регенерации или ее производят на стороне. Эффективность системы с предварительным реактором особенно заметна при переработке сырья с высоким содержанием металлов.

После предварительного реактора газосырьевая смесь поступает в основной реактор. Газопродуктовая смесь проходит систему сепараторов, водородсодержащий газ очищается от сероводорода и возвращается в процесс, газы реакции идут в топливную сеть, жидкие продукты - на фракционирование.

Показатели сырья и полученного очищенного остатка (выше 165°С) приведены ниже (таблица 9.3). Выход фракции, выкипающей выше 165°С, составляет 95,4 % мас, сероводорода - 4 % мас.

Таблица 9.3 - Показатели сырья и полученного очищенного остатка

| Показатель | Сырье | Продукт | |

| Плотность, г/см | 0,963 | 0,913 | |

| Вязкость v5o, мм2/с | |||

| Содержание: | |||

| сера, % мас. | 1,18 | 0,50 | |

| металлов, г/т | |||

В связи с неуклонным снижением спроса на остаточное топливо и увеличение потребности в средних дистиллятах процессы гидрокрекинга остатков приобретают все большее значение. Однако, поскольку прямой гидрокрекинг остатков в стационарном слое не экономичен из-за высокой дезактивации катализатора, для снижения закоксовывания и дезактивации катализатора можно использовать уменьшение его активности, одним из путей которого является эксплуатация установок гидрокрекинга в режиме низких степеней превращения (до 50 %), т.е., осуществление легкого гидрокрекинга, который по существу является промежуточным вариантом между гидрообессериванием и гидрокрекингом. Его можно осуществлять на установках гидрообессеривания остатков с использованием катализаторов гидрокрекинга. Так, процесс резидфайнинг ("Экссон") может осуществляться в режиме легкого гидрокрекинга, позволяющем удалять серу и металлы более, чем на 90%, а также превращать значительную часть гудрона в средние дистиллятные фракции, при этом выход остатка не более 30%.

Для осуществления более глубокого превращения сырья в дистиллятные фракции легкий гидрокрекинг комбинируют с другими процессами.

Процесс ВОС - юнибон (ЮОП) представляют собой сочетание легкого гидрокрекинга с термическим крекингом.

Секция легкого гидрокрекинга предназначена для удаления серы, асфальтенов, металлов и частичного крекирования исходного тяжелого сырья. Жидкие продукты из этой секции поступают в секцию термического крекинга, где завершается превращение в дистиллятные фракции. Суммарная степень превращения составляет 60-70% степень удаления серы 70-80%.

Альтернативный путь увеличения срока службы катализаторов гидрокрекинга остатков в стационарном слое заключается в предварительном облагораживании сырья посредством деасфальтизации растворителями, термической (коксование, висбрекинг) или гидрогенизационной обработки.

В современной нефтеперерабатывающей промышленности наиболее широко используется сочетание гидрокрекинга с предварительной деасфальтизацией остатков растворителем. Однако при переработке сырья с содержанием металлов более 50 мг/кг деасфальтизация, как стадия подготовки сырья, не эффективна, поэтому разработаны перспективные процессы каталитической гидродеасфальтазации.

Фирмой "Тиеда" (Япония) разработан процесс ABC (рисунок 27) при котором осуществляется селективное расщепление асфальтенов и глубокая деметаллизация.

Рисунок 27 - Схема комбинации процессов ABC и деасфальтизации

растворителем

1 - печь, 2 - реактор; 3 - секция сепарации и фракционирования; 4 - теплообменник; 5 - экстрактор; 6 - секция отгонки растворителя

В процессе используется специальный широкопористый катализатор, обладающий высокой устойчивостью к отравлению металлами и высокой активностью в реакциях крекинга асфальтенов и деметиллизации. Срок службы катализатора около 6 месяцев, дезактивация катализатора наступает при отложении более 70% металлов (от массы катализатора).

Наиболее эффективной областью применения катализатора ABC является переработка гудронов, полученных из тяжелых нефтей и битумов с высоким содержанием асфальтенов и металлов.

Предварительно подогретое сырье смешивается с водородом и нисходящим потоком поступает в реактор со стационарным слоем катализатора. Продукты, выходящие из реактора (после отделения легких и средних фракций), поступают на деасфальтизацию растворителем. Выделяющиеся на этой стадии асфальтены рециркулируют через секцию ABC до их полного превращения в деасфальтизат.

С целью увеличения выхода легких нефтепродуктов процесс ABC можно использовать в сочетании с процессом гидровисбрекинга, либо процессом гидрообессеривания и последующим каталитическим крекингом или гидрокрекингом деасфальтизата.

Контрольные вопросы:

1. Чем обусловлено развитие гидрогенизационных процессов?

2. Назначение процесса гидрообессеривания?

3. Какие системы применяются при гидрообессеривании?

4. Какие вы знаете процессы со стационарным слоем катализатора?

5. Как характеризуются продукты, полученные в этих процессах?

6. В какой последовательности загружаются катализаторы в реакторы процесса «Галф»?

7. Как осуществляется загрузка катализатора в реактора процесса «Шелл»?

8. Сочетание каких процессов используется в процессе ВОС-юнибон (ЮОП)?

9. С какой целью в процессе АВС используется широкопористый катализатор?

10. С какими процессами можно сочетать процесс АВС для увеличения выхода светлых продуктов?

Литература

1. Орочко Д.И., Сулимов А.Д., Осипов Л.Н. Гидрогенизационные процессы в нефтепереработке.М. Химия. 1971.

2. Гуреев А.А, Жоров Ю.М., Смидович Е.В. Производство автомобильных бензинов. М. Химия. 1981.

3. Матвеева К.К. Новые высокопроизводительные комбинированные установки и комплексы по переработке нефти. М. 1985.

Дата добавления: 2015-07-10; просмотров: 463 | Нарушение авторских прав