Читайте также:

|

Рядом японских фирм разработаны принципиально новые процессы, предназначенью для облагораживания нефтяных остатков и тяжелых нефтей. Процесс НОТ (фирмы «Нипон майнинг Ко» и «Кашима ойл Ко») осуществляется на установках типа каталитического крекинга с псевдоожиженным слоем катализатора. В качестве адсорбента-катализатора используется дробленная железная руда, частицы которой поддерживаются во флюдизированном состоянии с помощью паров сырья и водяного пара (или азота). Температура в реакторе 525-545°С.

В реакторе протекают следующие реакции:

Fe3O4 + сырье→кокс/Fе3О4 + жидкие продукты + газы

Адсорбент - катализатор, закоксованный в реакторе, регенерируется в регенераторе в кипящем слое:

Кокс/Fе3О4 + О2 →3FеО + СО + СО2

FeO+S02+3CO→FeS + ЗСО2

В третьем аппарате с кипящим слоем - десульфураторе происходит обессеривание катализатора:

3FeS + 502 → Fe3O4+3S02

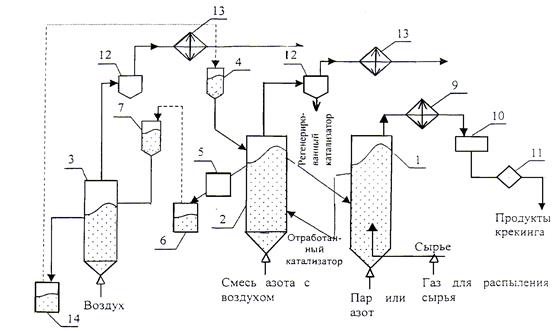

Схема установки НОТ приведена на рисунке 13.

К числу основных преимуществ процесса относится возможность получения значительных количеств водорода. Содержание водорода в газе достигает 70 %.

Процесс АСС (фирмы «Куушима труп инж», «Сасебо хэви индастриз» и «Япан дивелопмент консултанс») также, как и НОТ, осуществляется в

Рисунок 13 – Схема установки НОТ

1 - реактор: 2 - регенератор: 3 - десульфуратор: 4 - бункер для катализатора:

5 - питатель; 6 - сборник для катализатора; 7 - бункер для катализатора;

8 - сборник; 9 - закалочный аппарат; 10 - сборник для жидких продуктов:

11 - фильтр; 12 - циклон; 13 - холодильник; 14 – емкость

псевдоожиженном слое адсорбента - катализатора, в качестве которого используется алюмосиликат, известный под торговым названием «Аллозит». Реакторный блок процесса состоит из двух ступеней: первая представляет собой стояк - подъемник; вторая - реактор с кипящим слоем адсорбента - катализатора. Регенерация осуществляется в отдельном аппарате также с кипящим слоем.

В процессе ККИ используется псевдоожиженный слой железной руды. В результате облагораживания остатков происходит и восстановление руды в губчатое железо. По аппаратурному оформлению установка близка к установкам коксования «флюид». Для восстановления руды установка дооборудована вращающейся барабанной печью.Уфимским нефтяным институтом, Ново-Уфимским НПЗ и ГрозНИИ разработан аналогичный процесс на базе установок каталитического крекинга 43-102 (с гранулированным - шариковым катализатором). В качестве адсорбента используется железная руда. Закоксованная руда выводится без регенерации, она в результате процесса обогащается ванадием и никелем из сырья и может использоваться в качестве сырья для получения чугуна специального назначения с легирующими добавками (V и Ni).

Процесс может осуществляться в режиме крекинга с максимальным выходом газойлевых фракций - сырья, для каталитического и гидрокрекинга, а также в режиме «пиролиза», когда наряду с дистиллятными фракциями получаются газообразные продукты с содержанием до 70 % объема этилена, пропилена, бутиленов - сырье для нефтехимической промышленности (этот процесс называется еще каталитическим пиролизом). В процессе ГрозНИИ в качестве адсорбента может использоваться дробленый нефтяной кокс.

Вопросы для самопроверки

1. Назначение процесса сольвентной деасфальтизации.

2. Чем отличается от обычных процессов деасфальтизации процесс ROSЕ (фирма «Керр-Макги») и Демекс (фирма ЮОП)?

3. Сущность процесса термоадсорбционной деасфальтизации.

4. Как работает реакторный блок установки АРТ?

5. В чем технологические преимущества процесса ЗД?

6. Какой материал используется в качестве адсорбента – катализатора в процессе НОТ?

7. В чем достоинства процесса НОТ?

Литература

1. Ахметов С.А. Физико-химическая технология глубокой переработки нефти и газа Ч. 1,2.-Уфа: УГНТУ,1997.

2. Переработка нефти и нефтехимии. Экспресс-информация. - М.: ЦНИИТЭНефтехим, 1992-1998.

Дата добавления: 2015-07-10; просмотров: 238 | Нарушение авторских прав