Читайте также:

|

Процесс каталитического крекинга остатков R-2-R разработан совместно Французской компанией «Тоталь» и Французским институтом нефти (ФИН) (рисунок 16).

Рисунок 16- Схема реакторного блока установки R-2-R

1 - регенератор первой ступени; 2 - регенератор второй ступени;

3 - секция отдува катализаторов от дымовых газов;

4 - реактор - сепаратор; 5- реактор - подъемник.

Отличительными особенностями реакторно - регенераторного блока является наличие двух регенераторов с раздельной подачей воздуха и отводом дымовых газов. В первом (по ходу катализатора) регенераторе при температурах 680-700°С без дожига СО или его частичном дожиге выжигают 50-80 % кокса, при этом защитная оболочка из кокса предохраняет катализатор от термопаровой дезактивации. Во втором регенераторе при температурах до 800°С, избытке воздуха и незначительном содержании водяных паров выжигают остальной кокс, что исключает термопаровую дезактивацию катализатора. Второй регенератор оборудован выносным циклоном и десорбером (зоной отдува катализатора от дымовых газов). Высокая температура в узле смешения (может быть на 40-100°С выше, чем в реакторе) обеспечивает быстрое и почти полное испарение сырья, снижает коксообразование.

Другая особенность процесса R-2-R - подача охлажденного циркулирующего газойля (фр.360-420°С) в лифт - реактор выше точки ввода сырья, что дает возможность регулировать температуру в лифт - реакторе независимо от температуры в узле смешения. Температура в реакторе около 510°С, время контакта около 1с. В реакторе процесса R-2-R для ввода сырья используют оригинальное устройство в виде распределительной головки, сопла Лаваля или трубы Вентури, внутри которой при скоростях, близких к звуковой, возникает ударная (акустическая) волна, диспергирующая сырье на капли с размерами сопоставимыми или меньше размеров частиц катализатора (40-80 мкм), что способствует мгновенному теплообмену и испарению, и в совокупности с рециркуляцией холодного газойля, снижает газо- и коксообразование и способствует углублению крекинга. В процессе используется лифт - реактор, заканчивающийся устройством для быстрого отделения паров от катализатора. Отдув регенерированного катализатора снижает содержание инертных газов в сухом газе на 50 %.

На установках R-2-R перерабатывают сырье ссодержанием мазутов из

легких нефтей до 30% (концентрация металлов 50 мг/кг, коксуемость 8-10 % масс.).

Таким образом, во многих последних разработках процесса ККФ основное внимание уделяется сокращению времени контакта катализатора с углеводородными парами. С помощью разных систем, устанавливаемых на выходе из лифт - реактора, удалось существенно снизить время контакта за пределами лифт - реактора, а также и общего времени пребывания сырья в реакционной зоне, что привело к снижению выхода сухого газа, снижению выхода кокса и повышению селективности по бензину и легким олефинам. Сочетание быстрого разделения катализатора и паров, малый объем зоны реакции позволяет уменьшить долю вторичных реакций, ведущих к повышенному газо - и новообразованию (фирмой ЮОП предложены приподнятые устройства ввода сырья «Оптимикс» и система вихревой сепарации катализатора и высокоплотной паровой фазы на выходе из лифт - реактора).

Вопросы для самопроверки

1. Технологические особенности процесса Эр-Си-Си.

2. Отличительные особенности процесса R-2-R.

3. Почему целесообразно уменьшать время контакта катализатора с углеводородными парами?

Литература

1. Радченко Е.Д., Мелик-Ахназаров Т.Х., Каминский Э. Тем. обзор. Каталитические процессы глубокой переработки нефти. М. ЦНИИТЭНефтехим. 1980.

2. Войцеховский Б.В., Корма А. Каталитический крекинг. Катализаторы, М, Химия, 1990.

Лекция 7. Процесс МSСС (Фирма «Барко»). Российские установки процесса каталитического крекинга 1А1М, ГК-3, 43-103

План:

1. Процесс МSСС (Фирма «Барко»)

2. Российские установки процесса каталитического крекинга 1А1М, ГК-3, 43-103.

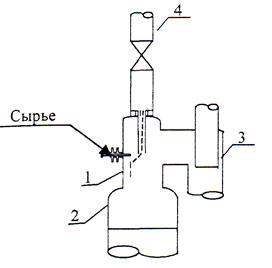

Фирма БАРКО разработала новую концепцию системы контактирования сырья с катализатором, где используются преимущества ультракороткого времени контакта. Система с ультракоротким временем контакта сырья и катализатора, предложенная фирмой БАРКО, представляет собой радикальное отступление от системы с лиф - реактором, применяемой на установках ККФ. Применение такой системы с ультракоротким временем контакта в процессе каталитического крекинга в псевдоожиженном слое известно под названием MSCC (миллисекундный каталитический крекинг). Процесс успешно внедрен в промышленности и было лицензировано несколько установок. Принцип работы реактора MSCC показан на рисунке 17, а реакторный блок на рисунке 18.

Рисунок 17 - Принцип работы реактора MSCC

1 - реактор; 2 - отпарная колонна;

3 - первичный сепаратор; 4 - стояк регенерированного катализатора;

Сырье вводится перпендикулярно нисходящему потоку катализатора. Продукты реакции и катализатор переносятся в зоне реакции в горизонтальном направлении в первичный сепаратор, где и происходит разделение паров и катализатора. Этот способ контактирования обладает преимуществами не только применительно к процессу ККФ, но и к термическим процессам переработки тяжелых остатков (ЗД). Помимо преимуществ короткого времени контакта, связанных с увеличением выходов, монтаж реакторов процесса MSCC обходится дешевле, чем монтаж системы с лифт - реактором. Так как реактор имеет относительно малые размеры по сравнению с лифт - реактором, его можно полностью монтировать на заводе - изготовителе. При строительстве новых установок стоимость реакторно - регенераторного блока на 20-30% дешевле, чем системы с лифт - реактором.

Рисунок 18 - Компановка установки MSCC

1 - реактор и отпарная секция; 2 - регенератор.

Доля установок, перерабатывающих остаточное сырье, по отдельным регионам зависит от потребления котельного топлива и наличия установок коксования - процесса конкурирующего с ККФ в переработке остатков. К установкам, перерабатывающим остатки, как уже указывалось выше, условно относят установки ККФ, в сырье которых 5% и более фракций, выкипающих выше 538°С. Примерно 90% установок ККФ работает на смесях (в основном с мазутом), а остальные на утяжеленных вакуумных газойлях. Распределение установок ККФ по типам перерабатываемого сырья в % от общего количеств установок:

Мазут - 51

Гудрон - 17

Деасфальтизат - 21

Тяжелый вакуумный газойль - 11

Без реконструкции действующих установок удается перерабатывать сырье с коксуемостью по Кондрадсону не выше 2% масс. и содержанием металлов (Ni + V) до 5 мг/кг. Подбирая предельно допустимое количество остаточного компонента, его подмешивают к сырью до тех пор, пока не возникает каких-либо ограничений (мощности компрессора, воздуходувки, регенератора). Обычные вакуумные газойли имеют коксуемость 0,5%, а суммарное содержание металлов (Ni + V) ниже 1-2 мг/кг.

При крекинге такого сырья образуется 4-6 % масс. кокса на сырье, что достаточно для замыкания теплового баланса реакторного блока при температурах в регенераторе 670-720°С. Однако коксуемость мазута достигает 15, а гудронов даже 25 % масс., поэтому качество смешанного сырья значительно хуже, чем вакуумного газойля.

Массовый перевод установок ККФ на остаточное сырье в США произошел после 1979 г. Изменение сырья привело к изменению качества равновесного катализатора, режима работы и более широкому использованию ряда технологических приемов.

На установках, использующих остаточное сырье, предварительный подогрев сырья снижен в среднем на 30°С, температуры в реакторе и регенераторе повышены в среднем соответственно на 11 и 25°С. Используется дожиг СО, обогащение воздуха, подаваемого в регенератор кислородом, пассивация металлов, впрыск водяного пара или пара и воды на распыл сырья, съем избыточного тепла регенерации.

Обычно при переработке дистиллятного сырья догрузка катализатора составляла 0,43 - 0,53 кг/м3 сырья. С переходом на переработку остаточного сырья существенно снизилась микро активность и повысилась концентрация металлов на равновесных катализаторах (таблица 7.1), поэтому догрузка катализатора возросла в среднем до 1 кг/м3, а на более тяжелых видах сырья до 1,2-1,3 кг/м. При переработке только низкокачественных остатков она достигает 3-4 кг/м.

В Японии более половины установок ККФработает на смешанном сырье, содержащем от 10 до 50%остаточного компонента. В Западной Европе и на Ближнем Востоке примерно 30% установок ККФ перерабатывает сырье с содержанием остатков от 10 до 100%.

Таблица 7.1 - Изменение качества равновесных катализаторов при переходе

на переработку остаточного сырья в США

| Показатели | В среднем по установкам перерабатывающим | ||||

| Тяжелый | Деасфаль | Гудрон | Мазут | Остатки | |

| вакуумный | тизат | ||||

| газойль | |||||

| Микроактивность, в % | 72,0 | 66,9 | 68,7 | 64,5 | 66,5 |

| Содержание металлов, мг/кг: | |||||

| никель | |||||

| ванадий | |||||

| Сумма (Ni + V), мг/кг | |||||

| Догрузка катализатора, кг/м3 | 0,62 | 0,58 | 0,91 | 1,01 | 0,84 |

Процесс ККФ в течение более чем 60-ти летней истории непрерывно совершенствовался, а его технике - экономические показатели улучшались. С момента внедрения ККФ затраты на строительство установок одинаковой мощности снижены в четыре раза, а выход бензина увеличен более чем на 50 %. Технике - экономическая эффективность работы установок во многом зависит от длительности пробега. Длительность пробега установок ККФ (между капитальными ремонтами реактора и регенератора) от 2 до 4 лет, а в отдельных случаях достигает 6 лет.

Перевод установок ККФ на переработку тяжелого остаточного сырья выгоден при наличии достаточной разницы между затратами на сырье и прибылью, получаемой от реализации светлых продуктов.

Перевод действующей установки ККФ, ККФ, газойль, на смешанное сырье (80% вакуумного газойля и 20% гудрона) за счет увеличения разницы между затратами на сырье и стоимостью вырабатываемой продукции увеличивает чистую прибыль на 15 %, несмотря на снижение выхода бензина. Стоимость реконструкции установки ККФ по схеме Эйч-Оу-Си - около 5 млн. долларов, окупаемость затрат происходит примерно за 6 месяцев.

ККФ - процесс энергоемкий. Суммарное потребление энергии составляет 4 -7 % от перерабатываемого сырья, а с учетом сжигаемого кокса - около 40 % от нефти, идущей на энергетические нужды. Потребление энергии распределяется ультразвуковых форсунок для равномерного напыления на частицы катализатора мелких капель жидкого сырья по всему сечению лифт - реактора, двухступенчатой регенерации катализатора.

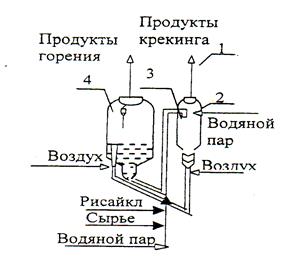

На рисунке 19 показаны схемы установки 1А1М до и после двух вариантов реконструкции, отличающиеся между собой конструкцией лифт-реактора (внутреннего или внешнего монтажа).

За бывшим реактором сохраняются функции объемного сепаратора и отпарной секции. В нижней части лифт - реактора предусматривается подача водяного пара или сухого газа и установка ультразвукой форсунки. Лифт-реактор выполнен из трех участков переменного сечения. Вследствие большого диаметра (12 м) регенератор разделен на две зоны: центральную «мокрую» и переферийную «сухую», большей площади, с раздельной подачей воздуха и совместным выводом продуктов горения. Наличие небольшой добавки фосфора в составе катализатора обеспечивает окисление СО и SО2 до СО2 и SО3.

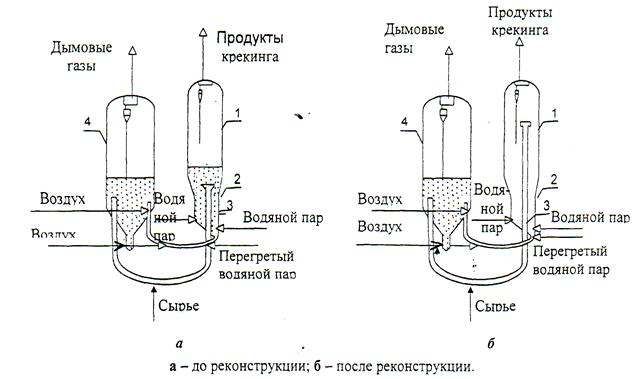

На рисунке 20 приведены схемы установок ГК-3 до и после реконструкции, предложенной ГрозНИИ. Усовершенствование установки заключается в ее дооборудование выносным лифт - реактором вместе с объемным сепаратором и отпарной секцией и переделки реакторно-регенераторного блока установки под двухступенчатую регенерацию.

На рисунке 21 приведена схема установки 43-103 до и после предлагаемой реконструкции, заключающейся в замене U-образного транспорта на V -образный. Каталитический крекинг осуществляется в лифт - реакторе внутреннего или внешнего монтажа переменного сечения, с применением акустической форсунки для тонкого распыления сырья и выравнивания температуры

Рисунок 19 - Схема реакторного блока установки каталитического

крекинга 1А1М

а - до реконструкции: 1, 2 - реакторы; 3 - отпарная секция; 4 - регенератор; 5 - циклоны; 6 - объемный сепаратор;

б - после реконструкции (с лифт - реактором внутреннего монтажа):

1, 2 - лифт-реактор; 3 - отпарная секция; 4 - регенератор; 5 - циклоны; 6 - объемный сепаратор;

в - после реконструкции (с лифт - реактором внешнего монтажа):

1 - объемный сепаратор; 2 - отпарная секция; 3 - лифт-реактор; 4 -регенератор.

Рисунок 20 - Схема реакторного блока ГК по проекту ГрозНИИ.

Рисунок 20 - Схема реакторного блока ГК по проекту ГрозНИИ.

Рисунок 21 - Схема реакторного блока установки каталитического

крекинга 43-103

1 - реактор; 2 - отпарная секция; 3 - транспорт катализатора (а), и

лифт-реактор (б); 4 - регенератор.

крекинга по сечению лифт-реактора. Бывший реактор превращается в объемный сепаратор, оканчивающийся отпарной секцией. В центре регенератора организуется секция «мокрого» регенератора, а на переферии - «сухой» регенератор.

При условии увеличения мощности компрессоров и воздуходувок, устранения других узких мест на всех перечисленных установках можно повысить температуру конца кипения вакуумного дистиллята до 540-580°С, в 1,5-2 раза увеличить производительность по сырью, на 10 % выход бензина с октановым числом по ИМ - 93, работать без рециркуляции, получать 90 %ценных продуктов, уменьшить расход катализатора и удвоить межремонтный пробег установок.

На втором этапе на заводах, перерабатывающих низкосернистые парафино-нафтеновые нефти типа Мангышлакской или Грозненских, каталитическому крекингу можно будет подвергать мазут с коксуемостью 6 % и с содержанием суммы металлов до 30 мг/кг на катализаторе типа La-210 с подачей пассиватора или смеси вакуумного дистиллята с 10-20 % гудрона.

Вопросы для самопроверки

1. Технологические особенности процесса каталитического крекинга МSСС фирмы «Барко».

2. В чем заключается усовершенствование схемы установок ГК-3 ГрозНИИ?

Литература

1. Вайль К.К, Маншилин В.А. и др. Тем обзор. Каталитические процессы глубокой переработки нефти. М. ЦНИИТЭНефтехим. 1980.

2. Нефедов Б.К., Коновальчиков Л.Д., Ростаник Н.Н. Тем. обзор. Катализаторы нефтепереработки и нефтехимии на основе высококремниземных цеолитов. М. ЦНИИТЭНефтехим. 1987.

Дата добавления: 2015-07-10; просмотров: 901 | Нарушение авторских прав