Читайте также:

|

Введение

Целью данного курсового проекта является более углубленное изучение гидромеханических процессов, а именно процесса фильтрования.

Важной задачей курсового проекта является определение места и экономической роли процесса фильтрования в технологическом прогрессе соответствующих производств, в виде сравнения действующих аппаратов и наиболее совершенных по показателям технологическим, экономическим, энергетическим и т.п.

Процессы в пищевой технологии в большинстве своем сложны и зачастую представляют собой сочетание гидродинамических, тепловых, массообменных, биохимических и механических процессов. Одним из важных процессов является фильтрование. Фильтрование может быть шламовым, оно реализуется для маловязких жидкостей, содержащих большое количество взвешенных частиц; закупорочным – при малом размере частиц и их небольшом количестве; и комбинированным.

Тема моего курсового проекта достаточно актуальна в наше время, поскольку процессы фильтрования очень широко используются в пищевой промышленности. Значение процессов фильтрования возрастает с увеличением масштабов производства. Знания физических основ процесса, факторов, задающих режимы работы и качества производимого продукта, позволяет учёным наиболее полно использовать рациональные типы современного оборудования фильтрации.

Описание и аналитические исследования процесса

К гидромеханическим процессам относятся осаждение взвешенных в жидкой или газообразной среде частиц под действием гравитационной силы (осаждение), центробежной силы (центробежное осаждение) или сил электрического поля; фильтрование жидкостей или газов через пористую перегородку под действием разности давлений (фильтрование и центробежное фильтрование); перемешивание в жидкой среде; псевдоожижение и другие [1].

Фильтрование – это разделение неоднородной системы с твердой дисперсной фазой, основанное на задержании твердых частиц пористыми перегородками.

Фильтрование осуществляется под действием разности давлений перед фильтрующей перегородки и после нее. Интенсивность фильтрования зависит от количества суспензий, полученных на предыдущих стадиях технологического процесса: дисперсной системы с понижением сопротивления осадка, без смолистых, слизистых и коллоидных веществ.

При разделении неоднородных систем фильтрования возникает необходимость выбора конструкции фильтра, фильтровальной перегородки, режима фильтрования.

В качестве фильтрующих материалов применяют зернистые материалы – песок, гравий для фильтрования воды, различные ткани, картон, сетки, пористые полимерные материалы, керамику и т.д.

Классификация процесса фильтрования

1) По движущей силе: движущей силой процесса фильтрования является разность давлений по обе стороны фильтровальной бумаги. Получить разность можно двумя способами:

– создание избыточного давления над фильтром (рисунок 1, а)

– создание вакуума (рисунок 1, б) [3].

2) По механизму фильтрования:

– с образованием осадка на поверхности фильтровальной перегородки. При этом твердые частицы не проникают внутрь перегородки.(рисунок 2, а)

– с закупориванием пор фильтровальной перегородки, твердые частицы проникают внутрь перегородки (рисунок 2,б).

- промежуточный вид фильтрования имеет место в случае одновременного закупоривания пор фильтровальной перегородки и отложения осадка на поверхности фильтровальной перегородки [2].

3) По целенаправленности процесса:

– получение чистого осадка;

– получение фильтрата;

– получение одновременно осадка и фильтрата;

4) По целевому назначению:

– очистное фильтрование, его применяют для очистки растворов от включений, а целевым продуктом является фильтрат.

– продуктовое фильтрование, его целью является получение осадка (НУТЧ-фильтры, барабанные вакуум фильтры).

а б

Рисунок 1 – Схема фильтрования: а – под избыточным давлением;

б – под вакуумом

Рисунок – 2 Схемы фильтрования:

а - с образованием осадка; б – с закупориванием пор

Процесс разделения суспензий на фильтрах состоит из нескольких операций: промывка осадка на фильтре, при этом с помощью фильтра, фильтрат выделяется из пор осадка; продувка осадка воздухом с целью вытеснения из пор оставшейся промывной жидкости; сушка осадка нагретым воздухом [3].

Фильтрование обычно протекает в ламинарном режиме. Скорость фильтрования – это объем фильтрата полученный с 1м2 фильтрующей поверхности за 1с:

ω=  , [м3/м2×с]. (1)

, [м3/м2×с]. (1)

Скорость процесса прямо пропорциональна разности давлений и обратно пропорциональна сопротивлению осадка. Процесс описывается следующим кинетическим уравнением:

, (2)

, (2)

где V – объем фильтрата, м3;

F – площадь поверхности фильтрования, м2;

t-продолжительность фильтрования, с;

– перепад давлений, Н/м2;

– перепад давлений, Н/м2;

– вязкость жидкой фазы, Н×с/м2;

– вязкость жидкой фазы, Н×с/м2;

Rос – сопротивление осадка, м-1;

- сопротивление фильтровальной перегородки, м-1.

- сопротивление фильтровальной перегородки, м-1.

Общее уравнение фильтрования (2) необходимо интегрировать по-разному в зависимости от следующих условий проведения процесса:

· фильтрование при постоянной движущей силе;

· фильтрование при постоянной скорости;

· фильтрование при постоянных движущей силе и скорости;

· фильтрование при переменных движущей силе и скорости.

Поскольку в практике большинство фильтров работает в режиме постоянной движущей силы, а промывку можно рассматривать как фильтрование при постоянных движущей силе и скорости:

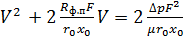

Для случая фильтрования при Δр = const из уравнения (2) после его интегрирования в пределах 0 V и 0 τ получим

(3)

(3)

Полученное уравнение применимо как к сжимаемым, так и к несжимаемым осадкам и показывает, что с увеличением объема фильтрата скорость фильтрования уменьшается.

Для случая фильтрования при v = const из уравнения (2) получим

(4)

(4)

Если предположить, что в фильтровальную перегородку не проникают твердые частицы, то сопротивление  можно принять постоянным, а сопротивление осадка изменяется с увеличением слоя осадка.

можно принять постоянным, а сопротивление осадка изменяется с увеличением слоя осадка.

Примем, что при прохождении 1 м3 фильтрата, образуется х0 м3 осадка, тогда:

х0V=h0F,  h0= х0V/F, (5)

h0= х0V/F, (5)

где h0-высота осадка, м.

Допустим, что сопротивление слоя осадка пропорционально его высоте:

Roc  r0h0=r0x0V/F, (6)

r0h0=r0x0V/F, (6)

где r0 – удельное сопротивление осадка, м2.

Подставив, полученное выражение в уравнение (2):

(7)

(7)

Пренебрегая, сопротивлением фильтровальной перегородки получим:

(8)

(8)

Для начального момента фильтрования (V=0):

(9)

(9)

Для случая фильтрования при  имеем:

имеем:

(10)

(10)

Полученное уравнение применимо как к сжимаемым, так и к несжимаемым осадкам и показывает, что увеличением объема фильтрата скорость фильтрования уменьшается.

Из этого уравнения можно найти продолжительность фильтрования:

(

( )2 +

)2 +  (11)

(11)

Таким образом, продолжительность фильтрования прямо пропорциональна квадрату объема полученного фильтрата. [3]

Материальный баланс для процесса фильтрования составляют для определения производительности фильтровальной установки по осадку, фильтрату или исходной суспензии. Соответствующие уравнения имеют вид:

· для всей гетерогенной системы

Gс = Gф + Gос, (12)

где Gс - производительность фильтра по суспензии

Gф – производительность фильтра по фильтрату

Gос - производительность фильтра по осадку

· для твердой фазы

Gс · Хос = Gос · Хос, (13)

где Хс, Хос - соответственно массовая концентрация суспензии и осадка

или

Gс · Хс = Gос(1 - W), (14)

где W = (1 - Хос) – влажность осадка.

Массовая концентрация в осадке равна

Xос = W – 1 (15)

Переход от весовых величин к объемным осуществляем с помощью плотностей соответствующих потоков (фаз). При этом плотность суспензии определяется в зависимости от способа выражения концентрации твердой фазы по уравнениям:

· Плотность осадка:

ρос =  , (16)

, (16)

· Плотность суспензии:

=

=  , (17)

, (17)

ρс =  , (18)

, (18)

Удельная производительность фильтрата в (м3/м2):

2 -

2 -  (19)

(19)

Фильтрование под действием центробежной силы проводят в фильтрующих центрифугах. Фильтрующая центрифуга в отличие от отстойной имеет перфорированный барабан, обтянутый внутри фильтровальной тканью. Суспензия под действием центробежной силы отбрасывается на фильтровальную ткань. Дисперсионная жидкая фаза фильтруется через ткань, фильтрат выводится из центрифуги, а взвешенные частицы задерживаются на фильтровальной ткани, образуя осадок.

Процесс фильтрования можно разделить на три периода: образование осадка, его уплотнение и отжим.

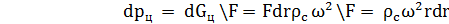

При центробежном фильтровании на массу элементарного кольца суспензии действует центробежная сила

(20)

(20)

где  - масса элементарного кольца, кг;

- масса элементарного кольца, кг;

- угловая скорость (

- угловая скорость ( =

=  ), с -1;

), с -1;

r – расстояние кольца от оси вращения, м.

Отношение центробежной силы к силе тяжести, как было Указано выше, является фактором разделения, характеризующим эффективность разделения суспензии в центрифуге. Фактор разделения возрастает пропорционально квадрату угловой скорости вращения барабана центрифуги и уменьшению его диаметра.

Производительность фильтрующих центрифуг рассчитывают исходя из теории фильтрования. Движущая сила процесса, действующая на элементарный объем суспензии dV = 2πrLdr (рисунок 3):

(21)

(21)

Рисунок 4 -К расчёту производительности Рисунок 5 - К определению констант

фильтрующих центрифуг фильтрования

Движущую силу найдем, проинтегрировав полученное выражение в пределах от R0 до R: Δри = рсω2 (R2 –R02 ) /2.

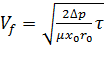

Скорость центробежного фильтрования

= 0,5

= 0,5  , (22)

, (22)

где Rф.п. – сопротивление фильтрующей перегородки;

r0 – удельное сопротивление слоя осадка;

х0 – толщина слоя осадка, которая для непрерывно действующих центрифуг не изменяется во времени;

R, R0 – соответственно внешний и внутренний радиусы барабана центрифуги.

На практике отношение объема осадка х0 к объему фильтрата V, удельное объемное сопротивление осадка r0 и сопротивление фильтровальной перегородки Rф.п определяют экспериментальным путём.

Уравнение (4) при F 1 м2 может быть представлено в виде

, (23)

, (23)

где С - константа фильтрования, характеризующая гидравлическое сопротивление фильтрующей перегородки м3\м2;

К – константа фильтрования, учитывающая режим фильтрования и физико - химические свойства осадка и жидкости, м2\с

Уравнение (23) представляет собой уравнение прямой линии, наклоненной к горизонтальной оси под углом α, тангенс которого

tgα = 2/K, и отсекающей на оси ординат отрезок т = 2С/К

(рисунок 5). Для построения этой линии откладывают по оси абсцисс измеренные значения V1,V2,...,Vп а по оси ординат — соответствующие значения τ1/V1, τ2 V2,…,τп/ Vn.

Дата добавления: 2015-10-21; просмотров: 113 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ТЕМА: РЕЗУЛЬТАТИ ПСИХОЛОГІЧНОГО ДОСЛІДЖЕННЯ, ЇХНЯ ІНТЕРПРЕТАЦІЯ ТА УЗАГАЛЬНЕННЯ | | | Описание и анализ аппаратов проектируемого процесса |