Читайте также:

|

Фильтровальное оборудование в зависимости от организации процесса делиться на оборудование непрерывного и периодического действия. По способу создания перепада давления на пористой перегородке различают оборудование, работающее под вакуумом либо под избыточным давлением.

Избыточное давление может создаваться силами давления либо центробежной силой. В зависимости от способа создания перепада давления фильтровальное оборудование разделяют на фильтровальные аппараты и центрифуги

Классификация фильтровальных аппаратов приведена на рисунке 2.1.

| Фильтры |

| Периодического действия |

| Работаю-щие под давлением столба жидкости |

| Работаю-щие под давлением насоса |

| Вакуумные (нутч-фильтры) |

| Непрерывного действия |

| Вакуумные |

| Дисковые |

| Работающие под избыточным давлением |

| Барабанные |

| С зернистым слоем |

| Листовые |

| Фильтры - прессы |

| Барабанные |

| Рам-ные |

| Камер-ные |

| Листовые |

| Фильтроваль-ные чаны |

| Ленточные |

| Ультра-фильт-рацион- ные |

Рисунок 2.1 – Классификация фильтровальных аппаратов

Фильтровальная перегородка представляет основную часть фильтра. От правильного выбора её зависят производительность фильтра и чистота получаемого фильтрата. Выбор перегородки основывается на сопоставлении свойств разделяемой суспензии и характеристик различных перегородок. Фильтровальная перегородка должна иметь минимальное гидравлическое сопротивление и обеспечивать хорошую задерживающую способность твёрдых частиц и получение чистого фильтрата. [3]

Фильтровальные перегородки классифицируются на следующие группы:

· по принципу действия различают поверхностные и глубинные фильтровальные перегородки;

· по материалам, из которых они изготовлены, - хлопчатобумажные, шерстяные, синтетические, стеклянные, керамические и металлические;

· по структуре фильтровальные перегородки подразделяются на гибкие и негибкие.

Поверхностные перегородкиотличаются тем, что твердые частицы суспензии при ее разделении в основном задерживаются на их поверхности, не проникая в поры. Глубинные перегородки, которые используются преимущественно для осветления жидкостей, содержащих твердые частицы в небольшой концентрации, характеризуются тем, что частицы суспензии в процессе ее разделения проникают в их поры и задерживаются там.

Гибкие перегородкимогут быть металлическими или неметаллическими, негибкие перегородки— жесткими, состоящими из связанных твердых частиц, или нежесткими, состоящими из несвязанных твердых частиц.

Гибкие металлические перегородки используются для работы с агрессивными жидкостями, при повышенной температуре и значительных механических напряжениях. Они изготавливаются в виде перфорированных

листов, сеток и тканей из стали, алюминия, никеля, серебра и различных сплавов.

Гибкие неметаллические перегородки изготавливаются в виде тканей или слоев несвязанных волокон (нетканые перегородки), реже — в форме перфорированных листов. Используют асбестовые, стеклянные, хлопчатобумажные и шерстяные ткани, а также ткани из синтетических волокон.

Негибкие жесткие перегородки выполняют в виде дисков, плиток, патронов. Они состоят из частиц твердого материала (металлические, керамические, стеклянные, угольные порошки, а также диатомит), жестко связанных между собой путем непосредственного спекания или спекания в присутствии связующего вещества так, что эти частицы образуют поры, проницаемые для жидкости.

Негибкие и нежесткие перегородки состоят из соприкасающихся жестко несвязанных твердых частиц, например каменного, древесного и животного углей, песка, некоторых неорганических солей.

В фильтрах периодического действия фильтрующая перегородка неподвижна, а в фильтрах непрерывного действия она перемещается, проходя через зону очистки, в которой регенерируется.

Схема песочного фильтровального аппарата как аппарата подгруппы фильтров с зернистым слоем представлена на рисунке 2.2. Такие фильтры применяют при относительно малом содержании твердой фазы в жидкости. Они работают и как шламовые, и как закупорочные. Такие фильтры очищают воду на ликероводочных заводах. На нижний диск фильтра, покрытый тканью, насыпают слой мелкого песка, далее через слой ткани слой крупного песка и затем на верхний диск укладывают слой ткани. Суспензия подводится сверху под давлением 0,02…0,03 МПа, фильтрат отводится снизу. На верхней крышке аппарата предусмотрен кран для отвода воздуха. В начальный период фильтрования фильтрат получается мутным, и лишь по истечении периода выдержки, составляющего 15…30 мин, он осветляется. Это объясняется тем, что в начальный период работы на поверхности песочного фильтра еще не отложился достаточно толстый слой шлама, и он работает как аппарат закупорочного фильтрования. При этом через него проходит часть частиц дисперсной фазы суспензии, имеющих малые размеры. По мере накопления шлама, фильтрование переходит в шламовое и проходившие ранее через фильтр частицы задерживаются шламом. В результате фильтрат осветляется. Скорость фильтрования 250…750 дм3/(м2*ч). Когда она существенно падает, аппарат перезаряжается. [5]

Суспензия

Крупнозернистый

песок

Мелкозернистый

песок

Фильтрат

Рисунок 2.2 – Схема песочного фильтра.

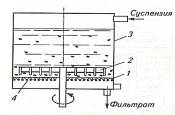

В фильтрационном чане (рис. 2.3.) установлена сетка с тенью, на которой накапливайся слой осадка. Верхняя часть осадка периодически перемешивается мешалкой. При необходимости осадок удаляют через насадок большого поперечного сечения. Для интенсификации фильтрования можно повысить давление над осадком. Перепад давлений на фильтре удается увеличить также созданием вакуума полости под фильтрующим слоем (нутч-фильтры).

Рисунок 2.3 - Схема фильтрационного чана:

1-фильтрующая ткань, 2 – мешалка, 3 – корпус, 4 – решетка

Для работы при избыточном давлении 0,3…0,4МПа применяют фильтр-прессы. Они представляют собой набор рам (элементов), на которые натянута или между которыми уложена фильтрующая ткань (пластины). Фильтрат проходит через фильтрующие слои и удаляется через бороздки на рамных элементах, собирающиеся в отводящий канал. Подводящий коллектор распределяет фильтруемую жидкость в пространстве между рамными элементами. Рамные элементы фильтров собирают в батареи по 10…60 шт., уплотняемые по торцевым поверхностям с помощью винтового пресса или другого зажимного устройства. После достаточно полной закупорки пор, происходящей обычно в течение 60…300 мин, фильтрующие элементы периодически удаляют вместе с осадком и заменяют.

Трудоемкость обслуживания фильтр - прессов можно уменьшить. Это достигается использованием механизированного зажима плит. Такие автоматические камерные прессы применяют лов фильтрования тонкодисперсных суспензий.

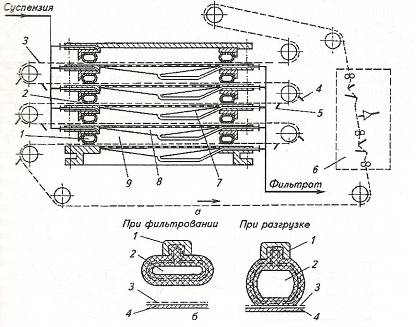

Автоматический камерный фильтр-пресс (рисунок 2.4., а) состоит из горизонтально расположенных одна над другой фильтрующих плит 2, расстояние между которыми составляет 23 - 30 мм.

С обеих сторон плит установлены направляющие. Между патами через ролики протянута бесконечная лента фильтрующей ткани 3, натяжение которой осуществляется натяжным устройством. Для образования отдельных камер в пазах рам установлены резиновые шланги 1. Уплотнение в камерах осуществляется при подаче жидкости в шланги под давлением 0,8… 1,0 МПа (рисунок 2.4,б).

Рисунок 2.4 – Автоматический камерный фильтр-пресс:

А - схема фильтра: 1-шланг резиновый уплотняющий; 2 – опорная щелевидная плита; 3 – фильтрующая ткань; 4 – нож для съема осадка; 5 – нож подчистки; 6 – камера регенерации; 7 – поддон; 8 – камера для чистого фильтрата; 9 – камера для суспензии;

Б - уплотняющие шланги:

1 – опорная плита; 2 – шланг; 3 – ткань; 4 – опорная щелевидная плита

Чтобы отделить фильтрат от шлама и отводить его из отдельных камер пресса, камеры перекрыты опорными щелевидными плитами, под которыми установлены поддоны 7 для сбора и спя» да фильтрата. Осадок срезается с фильтрующей ткани ножом. Регенерацию ткани проводят в камере регенерации 6.

Полный цикл работы фильтра состоит из операций: подачи жидкости в шланги и образования камер; фильтрования; промывки осадка; отдувки промытого осадка сжатым воздухом; подсушивания промытого осадка сжатым воздухом; удаления осадка ж генерации фильтрующей ткани.

Фильтрование и промывку осадка выполняют под давлением 0,6 МПа, толщина осадка 5…20 мм, общая поверхность фильтрования 5…30 м2. Осадок удаляется за 1 мин.

Применяют ряд конструкций фильтровальных аппаратов с плоскими листовыми фильтрующими элементами или с жесткими фильтрующими перегородками (керамическими), содержащими от 1 до 40 фильтрующих элементов, а также мешочные фильтры, содержащие обернутые тканью (мешками) каркасы из металлических рамок. Мешочные элементы могут промываться фильтратом, подаваемым под давлением с внутренней стороны мешков. Отделяющийся от ткани осадок при этом падает на дно аппарата и является. Фильтрующие элементы периодически заменяют.

Дисковые фильтры являются фильтрами периодического действия, в которых фильтрация производится под давлением.

Дисковый фильтр состоит из нескольких вертикальных дисков, насаженных по центру на полый горизонтальный вращающийся вал на некотором расстоянии один от другого. Каждый диск имеет с обеих сторон рифленую поверхность и с обеих сторон покрыт фильтровальной тканью. Под дисками находится резервуар с разделяемой суспензией, в которую почти до половины погружены диски. При вращении дисков фильтрат под действием вакуума проходит через ткань и по желобкам на рифленой поверхности поступает в полость вала, на одном из концов которого имеется распределительное устройство. Осадок, образовавшийся на поверхности ткани, удаляется с нее при помощи ножей.

Цикл фильтрации на данном фильтре состоит из следующих операций - фильтрации сока через элементы дисков 3 с отложением осадка на поверхности элементов, обессахаривания осадка с получением промоя, удаления осадка из фильтра при помощи струй воды.

Рисунок 2.5 - Дисковый фильтр:

1 – труба, 2 – кронштейн, 3 – диск, 4 - контрольный элемент, 5 – коллекторная трубка, 6 – люк, 7 - трубовал, 8 – днище, 9 – сальниковое уплотнение, 10 – червячная передача, 11 – привод трубовала, 12 – лопастной вал, 13 – вырез, 14 – стойка, 15 – предохранительный вентиль, 16 – рама, 17 – штуцер, 18 – привод лопастного вала, 19 – центральная труба, 20 – элемент, 21 – желоб, 22 – зажим, 23 – сопло, 24 – корпус, 25 – сборник, 26 – опора, 27 – отводная трубка, 28 – приемник сока, 29 – вытяжная труба.

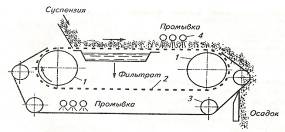

Ленточный вакуумный фильтр содержит фильтрующую ткань, образующую непрерывную ленту, движущуюся на роликах (рисунок - 2.6) она скользит по перфорированной резиновой ленте, надетой на те же барабаны. Вакуум-камеры служат для приема фильтрата и промоев, а осадок удаляется съемниками осадка в местах перегиба ленты. Конструкция такого аппарата проста, но лента используется лишь частично.

Движущая сила фильтрования в вакуум-фильтрах существенно меньше, чем в фильтрах-прессах. Поэтому толщина осадка в них не превышает 10…12 мм (иногда до 40 мм). Фильтруемая суспензия должна иметь достаточно высокую концентрацию фильтруемых веществ, чтобы быстрей образовался фильтрующий осадок.

Рисунок 2.6 - Схема ленточного вакуум-фильтра

1 – барабан; 2 – лента; 3 – ролики; 4 – форсунки

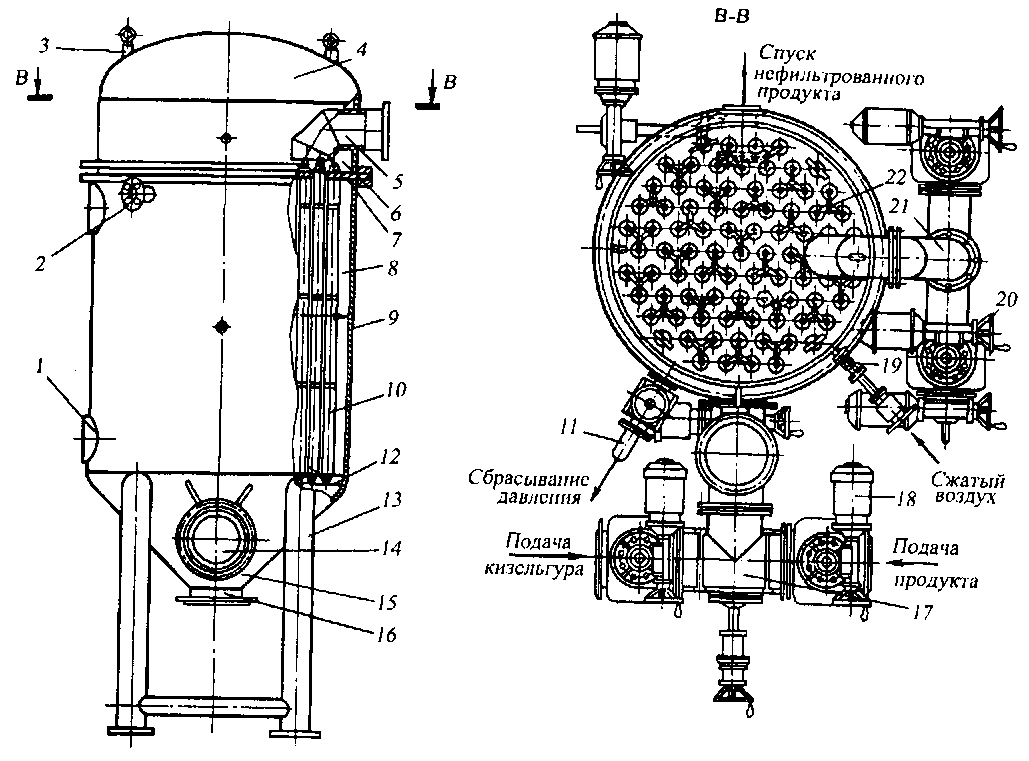

Патронный фильтр (рисунок - 2.7) состоит изцилиндрического корпуса 9,конического днища 15,выпуклой крышки 4,на которой установлены рымболты 3,и плиты 7,в которой закрепляются патроны 10прижимами 22.В нижней части патроны устанавливаются в отверстия решетки 12.

Плита 7 устанавливается при помощи уплотнений между фланцами цилиндрического корпуса и выпуклой крышки и образует две камеры фильтра. В нижнюю камеру 8 при помощи коллектора 17, присоединенного к патрубку 14,подводятся кизельгурная суспензия, фильтруемый продукт и промывная вода. Из камеры 6через коллектор 21, присоединенный к патрубку 5, отводятся жидкая фаза кизельгурной суспензии, фильтрат и промой. Кроме того, для подвода воздуха в верхнюю камеру установлен вентиль 19, и в нижнюю — патрубок 2. Сброс воздуха из нижней камеры осуществляется через трубу 11. Для наблюдения за состоянием внутренней части нижней камеры установлены смотровые стекла 1. Удаление промытого осадка осуществляется через патрубок 16. Фильтр установлен на трубчатом каркасе 13. Для управления процессом фильтрации имеются задвижки с электродвигателями 18 и маховиками 20.

Рисунок 2.7. - Патронный фильтр:

1 – смотровое стекло, 2,5,14,16 – патрубки, 3 – рымболт, 4 – крышка, 6,8 – камеры, 7 – плита, 9 – корпус, 10 – патрон, 11 – труба, 12 – решетка, 13 – каркас, 15 – днище, 17 – коллектор, 18 – электродвигатель, 19 – вентиль,

20 – маховик, 21 –коллектор, 22 – прижим

Полный цикл работы фильтров включает в себя следующие стадии: намыв кизельгура, возврат первых мутных порций фильтруемого продукта, фильтрация, вытеснение нефильтрованного продукта, промывка осадка и удаление осадка. [2]

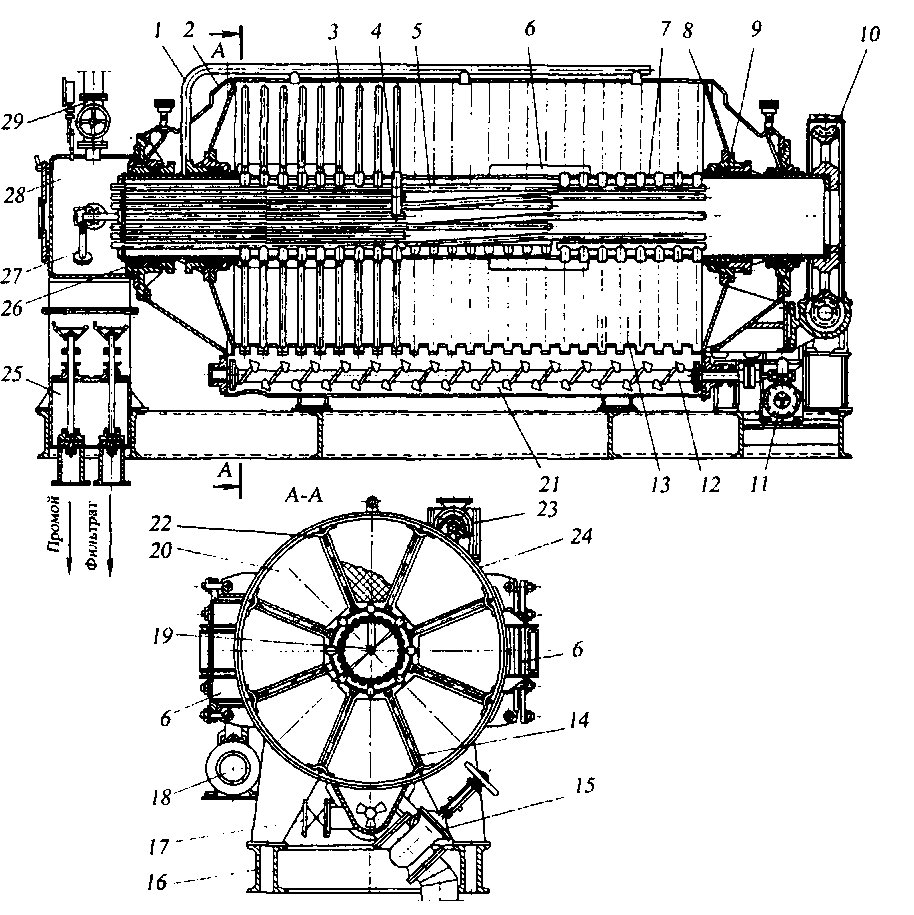

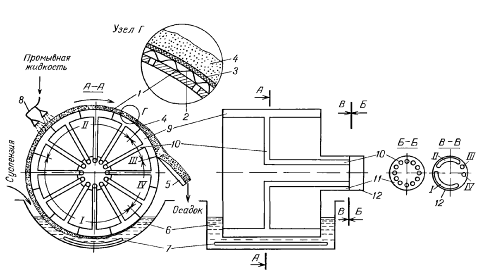

Барабанный вакуум-фильтр (рисунок - 2.8). Фильтр имеет вращающийся цилиндрический перфорированный барабан 1, покрытый металлической сеткой 2 и фильтровальной тканью 3. Часть поверхности барабана (30–40%) погружена в суспензию, находящуюся в корыте 6. С помощью радиальных перегородок барабан разделен на ряд изолированных друг от друга ячеек (камер) 9.

фильтрование аппарат перегородка дисперсный

Рисунок 2.8. - Барабанный вакуум-фильтр:

1 – перфорированный барабан, 2 – волнистая сетка;

3 – фильтровальная перегородка; 4 – осадок; 5 – нож для съема осадка, 6 – корыто для суспензии; 7 – касающаяся мешалка; 8 – устройство для подвода промывной жидкости; 9 – камеры (ячейки) барабана;

10 – соединительные трубки; 11 – вращающаяся часть распределительной головки; 12 – неподвижная часть распределительной головки; I – зона фильтрования и отсоса фильтрата; II – зона промывки осадка и отсоса промывных вод;

III – зона съема осадка; IV – зона очистки фильтровальной ткани

Ячейки с помощью труб 10, составляющих основу вращающейся части распределенной головки 11, соединяется с различными полостями неподвижной части распределительной головки 12, к которым подведены источники вакуума и сжатого воздуха. При вращении барабана каждая ячейка проходит несколько зон (I–IV).

Зона I – зона фильтрования и подсушивания осадка; где ячейки соединяются с линией вакуума.

Благодаря возникающему перепаду, давления фильтрат проходит через фильтровальную ткань 3, сетку 2 и перфорацию барабана 1 внутрь ячейки и по трубе 10 выводится из аппарата. На наружной поверхности фильтровальной ткани формируется осадок 4. При выходе ячеек из суспензии осадок частично подсушивается.

Зона II – зона промывки осадка и его сушки, где ячейки соединены с линией вакуума. С помощью устройства 8 подается промывная жидкость, которая проходит через осадок и по трубам 10 выводится из аппарата. На участке этой зоны, где промывная жидкость не поступает, осадок высушивается.

Зона III – зона съема осадка, здесь ячейки соединены с линией сжатого воздуха для распыления осадка, что облегчает его удаление. Затем с помощью ножа 5 осадок отделяется от поверхности ткани.

Зона IV – зона регенерации фильтровальной перегородки, которая продувается сжатым воздухом от оставшихся на ней твердых частиц.

В корыте 6 для суспензии происходит осаждение твердых частиц под действием силы тяжести, причем в направлении обратном движению фильтрата. В связи с этим возникает необходимость перемешивания суспензий, для чего используют мешалку 7. Ячейки при вращении барабана проходят так, называемые «мертвые» зоны в которых они оказываются отсоединенными от источников, как вакуума, так и сжатого газа.

Весь цикл операций повторяется. Таким образом, на каждом участке поверхности фильтра все операции происходят последовательно одна за другой, но участки работают независимо, поэтому в целом все операции происходят одновременно, и процесс протекает непрерывно. [3]

Интенсификация работы фильтров. Повысить производительность фильтров можно за счет увеличения поверхности и скорости фильтрования.

Оптимизации процесса фильтрования можно добиться тремя способами:

♦ конструкционным — реализуется при реверсивном (при малой толщине осадка), динамическом (при непрерывном смывании осадка), неодномерном (при образовании осадка на цилиндрической поверхности с малым радиусом кривизны) и вибрационном фильтровании;

♦ технологическим — направлен на выбор оптимальной толщины осадка, разности давлений, концентрации суспензии;

♦ физико-химическим — сводится к таким воздействиям на суспензию, которые обусловливают значительное уменьшение удельного сопротивления осадка. Этого можно добиться путем выбора надлежащих условий образования суспензии (температура, концентрация и др.), что позволит увеличить размер твердых частиц, получить кристаллические частицы вместе аморфных [1].

Дата добавления: 2015-10-21; просмотров: 290 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Описание и аналитические исследования процесса | | | Инженерные расчёты |