|

Читайте также: |

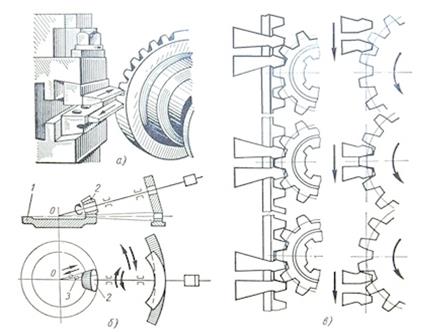

У конических колес с прямыми и спиральными зубьями размеры и профиль по длине зуба изменяются, поэтому метод копирования применяется только для черновой обработки зубчатых колес.

Предварительное нарезание прямозубых крупномодульных конических колес обыкновенно производят на горизонтально-фрезерных и простых зубофрезерных станках, у которых на столе установили делительное приспособление.

Чистовое нарезание прямых зубьев конических колес производят на зубострогальных станках обкаткой.

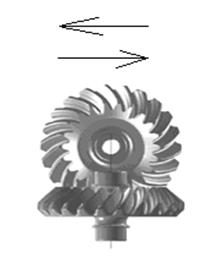

Рис.2.1 «Нарезания конических зубчатых колес с прямым зубом»

Рис.2.1 «Нарезания конических зубчатых колес с прямым зубом»

|

Принцип действия этих станков (рис. 4, а и б) основан на воспроизведении движения обкатки обрабатываемого колеса 2 по воображаемому плоскому зубчатому венцу 1, зубьями которого являются два призматических резца 3, совершающие возвратно-поступательные движения.

Обрабатываемое зубчатое колесо при вращении входит в зацепление с зубьями плоского венца, которые образовали резцы; так происходит обработка зуба (рис. 4, в). Потом обрабатываемое зубчатое колесо возвращается в первоначальное положение, поворачиваясь на один зуб. При следующих циклах обрабатываются оставшиеся зубья.

Таким методом обеспечивается высокая точность и чистота обработки.

Для нарезания зубчатого профиля у некрупных колес применяют круговые протяжки, которые обеспечивают высокую производительность труда. Но при этом точность получают ниже, чем при обработке на зубострогальных станках.

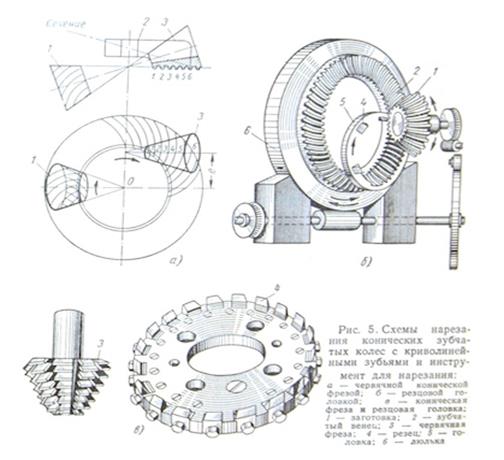

Нарезание конических колес с криволинейными зубьями методом обкатки производят резцовой головкой с торцовыми фасонными зубьями и конической червячной фрезой.

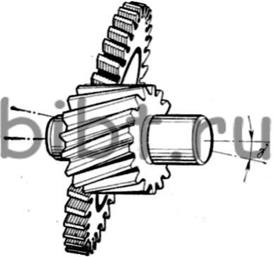

Рис.2.2 «Нарезания конических зубчатых колес с криволинейной формой зуба»

Рис.2.2 «Нарезания конических зубчатых колес с криволинейной формой зуба»

|

При нарезании конических колес с криволинейными зубьями конической червячной фрезой (рис. 2.2, а) заготовка 1 вращается, как будто находясь в зацеплении с плоским спиральным зубчатым венцом 2, зубья которой в нормальном сечении совпадают с сечением конической червячной фрезы 3. Фреза, имеющая число оборотов, обеспечивающее нормальную скорость резания, совместно с люлькой станка со скоростью подачи (медленно) вращается вокруг оси О и производит обработку криволинейных зубьев. Такой способ может обеспечить обработку по седьмой-восьмой степени точности и невысокую чистоту поверхности.

Первый способ (рис. 5, б) применяется для обработки конических зубчатых колес, зубья которых очерчены по дуге окружности. Как и при обработке конической червячной фрезой, процесс образования зубьев производят при обкатке заготовки 1 в зацеплении с воображаемым плоским зубчатым венцом 2, один из зубьев которого очерчен резцами 4 круглой резцовой головки 5. Головка закреплена на шпинделе, который вращающется в подшипниках, смонтированных в люльке 6. Движение люльки и заготовки определяется системой червячных передач и сменных цилиндрических колес.

Люлька и заготовка на невысокой скорости вращаются, и резцовая головка, проходящая около заготовки, производит обработку одного зуба. Потом люлька возвращается в первоначальное положение, колесо поворачивается на один зуб и начинается обработка следующего зуба. Такой метод обеспечивает высокую точность и чистоту обработки и является самым распространенным.

Зубчатый профиль конических колес могут производить также накатыванием в горячем состоянии или штамповкой в штампе, матрица которого имеет форму, обратную форме зубчатого венца.

3 МЕТОДЫ ШЛИФОВАНИЯ КОНИЧЕСКИХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБА

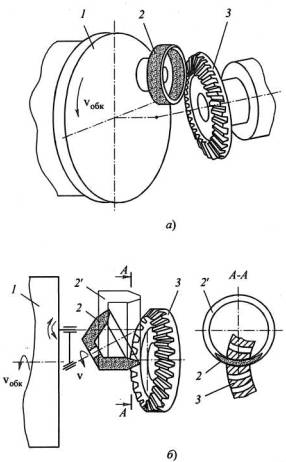

Шлифование колес с криволинейными зубьями осуществляют кругами: а) чашечно-цилиндрическим; б) чашечно-коническим.

Шлифование чашечно-цилиндрическим кругом по методу обката (рис. 1, а) заключается в том, что чашечный круг 2, расположенный на люльке станка 1, вращается вокруг своей оси со скоростью резания v и одновременно относительно оси люльки со скоростью обката vобк.

При этом конические поверхности круга, расположенные под углом исходного контура, воспроизводят боковые поверхности зуба плосковершинного производящего колеса. Это колесо, имея один материальный зуб в виде активных поверхностей чашечного круга, зацепляясь с заготовкой 3,вышлифовывает в ней профиль впадины. При повторении этого процесса Z раз (Z - число зубьев нарезаемого колеса) колесо будет вышлифовано полностью. На время перехода шлифования от впадины к впадине круг отводится от заготовки.

При шлифовании чашечно-коническим кругом по методу обката (рис. 7, б) круг 2 имеет в одном осевом сечении профиль, совпадающий с профилем цилиндрического чашечного круга 2'. В сечении А-А плоскостью, проходящей через начальную поверхность, виден рабочий контур абразивного инструмента, очерченный двумя эллипсами. Такой контур имеет меньшую площадь контакта с обрабатываемой поверхностью и наименьшее тепловыделение. Поэтому шлифование чашечно-коническим кругом более производительно, чем чашечно-цилиндрическим кругом и менее опасно с точки зрения появления прожогов.

Рис. 3.1. Методы шлифования конических колес с криволинейными зубьями: а - обкаткой чашечно-цилиндрическим кругом; б – обкаткой и врезанием чашечно-коническим кругом.

4 ПРИТИРКА КОНИЧЕСКИХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБА

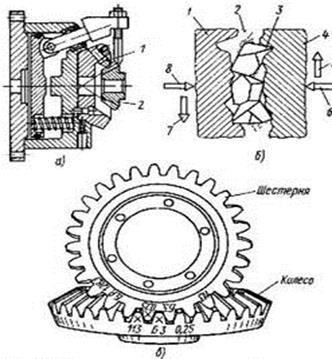

Притирка закаленных гипоидных и конических зубчатых передач производится для уменьшения шероховатости поверхности зубьев и незначительных исправлений формы и расположения пятна контакта с целью получения плавной и бесшумной работы пары.

Операция притирки выполняется на специальных притирочных станках при совместном вращении сопрягаемых шестерни и колеса под легкой тормозной нагрузкой с одновременной подачей абразивной жидкости в зону зацепления. Чтобы обеспечить притирку всей рабочей поверхности зубьев, взаимное положение шестерни и колеса во время процесса притирки автоматически изменяется.

Рис.4.1 «Притирки конических колес с криволинейной формой зуба»

В течение автоматического цикла притирки станки выполняют три основных движения:

1. Вертикальное движение одного из сопряженных элементов шестерни или колеса управляет длиной пятна контакта путем перемещения его по длине зуба к носке или пятке.

2. Горизонтальное движение в направлении оси шестерни способствует удержанию пятна контакта в среднем положении по высоте профиля зуба при его перемещении к носке или пятке.

3. Осевой движение в направлении оси колеса в сочетании с вертикальным и горизонтальным движениями позволяет поддерживать постоянный боковой зазор между зубьями в течение всего цикла притирки.

Абразивная жидкость, применяемая на зубопритирочных станках, Состоит из абразива и масла. Наиболее эффективным абразивом для закаленных зубчатых передач является карбид кремния, твердые и хрупкие зерна 3 которого Имеют острые режущие кромки (рис. 26, в). Во время притирки абразивные зерна вместе с маслом 2 подаются в зону зацепления и острым гранями снимают металл с поверхности зубьев шестерни 1 и колеса 4 при взаимно их перемещении 5 и 7 Относительно друг друга.

Абразивную жидкость принято направят на колесо, причем благоприятные условия для притирки создаются при положении подающий трубки в промежутке между точками на расстоянии около 20 мм от зубчатого венца.

Ориентировочное время притирки конических передач с криволинейными зубьями 2-5 мин, гипоидных передач легковых автомобилей 4-6 мин, гипоидных передач тяжелых грузовиков 8-12 мин.

5 ЗУБОШЕВИНГОВАНИЕ

Шевингование активных поверхностей зубьев цилиндрических зубчатых колес выполняют путем снятия тонких стружек (толщиной 0,001-0,005 мм) с зубьев колеса при зацепление их с зубьями инструмента (шевера), имеющего канавки по высоте профиля зуба. Во время шевингования вращение сообщается более тяжелому элементу пары шевер – колеса при беззазорном зацеплении их зубьев или при однопрофильном зацеплении, выполняемом с торможением ведомого элемента. В последнем случае можно осуществлять съем металла различной толщины на разных участках зуба (селективное шевингование).

Обработка производится дисковым шевером. В процессе шевингования инструмент и колеса вращаются с угловой скоростью соответственно, воспроизводя при этом зацепление винтовой передачи с теоретическим точечным контактом; вследствие наличия слоя металла, удаляемого режущими кромками канавок, на поверхностях зубьев шевера на каждом рабочего ходе (движение подачи Ds) фактическая площадь контакта имеет вид узкого овала, большая ось которого располагается примерно вдоль зуба.

При совместном вращении шевера и колеса вследствие скрещивание их осей происходит скольжение профилей, направленное вдоль образующих зубьев. Это скольжение является движением резание, при этом котором острые кромки канавок зубьев шевера срезают с поверхностях зубьев колеса тонкие стружки. При этом образуется профиль зубьев колеса, сопряженное с профилем зубьев инструмента.

Шевингование позволяет повысить точность зубчатых колес по нормам плавности их работы и контакта зубьев. Уменьшается также радиальное биение зубчатого венца относительно действительной оси вращение при зубошевинговании, однако кинематическая погрешность относительно этой оси существенно не изменяется.

Повышение точности по нормам плавности работы зубчатых колес выражается в уменьшение волнистости поверхности зубьев,уменьшении погрешностей шага зацепления и эвольвентного профиля зубьев. Повышение точности по нормам контакта зубьев выражается в увеличении длины линии контакта по высоте зубьев.Увеличение длины линии контакта по длине зубьев при шевинговании в плотном зацепление достигается только в случае,когда длина линии мгновенного контакта шевера с колесам составляет не менее 0,4 ширины зубчатого венца.При одностороннем шевингование возможна продольна модификация зубьев изменением тормозного момента или времени шевингования различных участков продольного профилья зубьев,в частности, исправление продольного профиля зубьев колес с большое шириной зубчатого венца.

Шевингование может быть использовано для модификации зубьев колеса как по линии зуба(продольная модификация),так и по профиля зубьев (профильная модификация).Точность, достигаемая при шевинговании зубьев цилиндрических зубчатых колес дисковым шевером, в значительной степени зависит от погрешностей предшествующего зубонарезания и установки колеса на шевинговальном станке.

При достаточно точной предварительной обработке и правильном выборе инструмента шевингование обеспечивает высокую точность обработке зубчатых колес вплоть до изготовления прецизионного колес.

Параметр шероховатости шевингованной поверхности зубьев. Шевингование обрабатывают зубчатые колеса твердостью.

Точность и производительность обработки, шероховатость обработанной поверхности в значительной степени зависят от межосевого угла шевера и заготовки (угла скрещивание). Для большинства сталей оптимальное значение межосевого угла, при обработке колес с закрытыми венцами. При шевинговании малозубых колес рекомендуются меньшие межосевые углы, при повышенной твердости зубьев большие углы.

В процессе шевингования инструмент и обрабатываемое колеса находится в беззазорном (плотном) зацеплении. Мгновенный контакт между дисковым шевером и обрабатываемым колесом происходит не по линии, как при зацеплении зубчатого колеса с рейкой, а в одной точке. Совокупность этих точек образует на боковой поверхности зуба колеса пространственную линию, представляющую след, который оставляет в процессе зацепления на обрабатываемой поверхности зуба колеса сопряженная поверхность зуба дискового шевера и обрабатываемого колеса непрерывно изменяется и функционального зависит от положение точки зацепления на линии зацепления. В зоне однопарного зацепления давление и сила резания больше, чем в других зонах с многопарным касанием зубьев, поэтому в районе начально-производственного цилиндра происходит наибольший съем материала, что приводит к образованию выемки примерно посередине высоте зуба обрабатываемого колеса. Во избежание этого явления эвольвентный профиль шевера преднамеренно искажают (корригируют), сообщая ему небольшую выемку в зоне начально-производственной окружности с отклонением от теоретической эвольвенты от 0,005 до 0,025 мм в зависимости от модуля, угла наклона и числа зубьев обрабатываемого колеса. Кроме того, для повышения плавности работы и уменьшения шума зубчатых колес 6-7-й степеней точности приходится делать профильную модификацию зубьев, поэтому эвольвентный профиль зубьев шевера у головки и ножки в этом случае делают «в плюс». Оптимальная форма профиля зуба шевера в каждом конкретном случае подыскивается на основе тщательных экспериментальных проверок. Поэтому на автомобильных заводах большинство шеверов после изготовления или заточки и поэлементного контроля подвергаются комплексному испытанию на качество обрабатываемого колеса. Такой способ приемочного контроля шеверов значительно повышает точность обработки зубчатых колес и стабильность процесса шевингования. С увеличением коэффициента перекрытия при шевингования профиля за счет неравномерности сил резания уменьшаются.

Рисунок 5.1. «Схема шевингования»

При обработке крупных колес применяют также одностороннее шевингование. Ведущим является колеса, а ведомым шевер, который притормаживается для создания необходимого давления между профилями зубьев. В настоящее время существуют три наиболее применяемых метода шевингования: шевингование вдоль оси колеса (продольное), диагональное и тангенциальное шевингование.

Осуществление существующих разновидностей метода шевингования основано на взаимном смещении центра скрещения и заготовки. Центр скрещения совпадает с точкой пересечения горизонтальных проекций осей шевера и заготовки. Центр скрещения образуется на пересечении геометрической оси поворота шеверной головки с осями шевера и заготовки. Пересечение оси поворота шеверной головки с осями вращения шевера и детали образует отрезок прямой, определяющий кратчайшее расстояние между скрещивающимися осями. Положение центра скрещения относительно опорного фланца шпинделя шевера необходимо знать для правильной установки шевера, имеющего неодинаковую ширину при различных методах шевингования. Поэтому для каждой модели шевинговального станка должно быть точно известно расстояние от оси поворота шеверной головки до опорного фланца шпинделя шевера.

Тонкие завивающиеся стружки, срезаемые при шевинговании, должны после их образования смываться сильной струей смазочно-охлаждающей жидкости, не допуская попадание стружки в канавки между режущими зубчиками и между зубьями шевера и заготовки. Смазочно-охлаждающая жидкость должна тщательно очищаться от стружки магнитным сепаратором. Перед зубошевингованием по контуру зубьев зубчатых колес и дну впадин должны быть удалены заусеницы и сняты фаски во избежание попадания при шевингование крупной стружки в канавки между режущими зубчиками и их порчи. Перед заточкой шевера необходимо тщательно проверить лупой режущие зубчики шевера и удалить из канавок случайно попавшую в них стружку.

Рисунок 5.2. «Схема шевингования»

Правильно подобранная смазочно-охлаждающая жидкость повышает производительность станка и срок службы шевера, повышает точность обработки и улучшает шероховатость поверхностей зубьев. Шевингование всухую или применение водных растворов при этой операции недопустимо, так как приводит к повреждениям режущих кромок. Для шевингования стали требуется применять сульфофрезол. Когда чугун подвергается шевингованию, охлаждающая жидкость становится проблемой. Тяжелое жирное масло держит чугунные частицы во взвешенном состоянии и стирает режущие кромки зубчиков.

В целом такой метод являеться эффективным для обработки конических колес, таких механизмов как делительных механизмов металлорежущий станков и делительных машин, счётно-решающих устройств и т.п.

6 ЗУБОХОНИНГОВАНИЕ

Процесс абразивного хонингования закаленных зубчатых колес предназначен для улучшения микро геометрии боковых поверхностей зубьев, удаления с рабочих поверхностей забоин, заусениц, и следов окалины, а также исправления небольших погрешностей параметров зубчатых венцов, вызванных термообработкой. В процессе зубохонингования чистота боковых поверхностей зубьев повышается на один – три класса, улучшается контактно-шумовая характеристика зубчатых колес, уменьшается шероховатость поверхности зубьев шевингованых и шлифованных зубчатых колес, повышается контактная прочность зубьев, увеличивается производительность зубообработки благодаря повышению режимов предварительной обработки с последующим зубохонингованием. При зубохонинговании снимается незначительный припуск с поверхности зубьев (0,01-0,2мм), что дает возможность обрабатывать зубчатые колеса из цементированной стали без снижения их износостойкости.

Инструментом при зубохонинговании является абразивный зубчатый хон, который представляет собой цилиндрическое зубчатое колесо, прямозубый или косозубый венец которого содержит (в качестве режущих элементов) зерна абразивного материала. Абразивный зубчатый хон состоит из металлической ступицы и абразивного венца. Хонингование прямозубых колес производится косозубыми хонами, косозубых колес – прямозубыми хонами. Наибольшее распространение в промышленности получили хоны, зубчатые венцы которых состоят из абразивного порошка (электрокорунда нормального зернистостью 32-4, электрокорунда белого зернистостью М28-М14, карбида кремния черного и зеленого зернистостью 32-М14, монокорунда зернистостью 2-8) и связки – эпоксидных смол. В качестве связки применяют также фенольноформальдегидные термореактивные смолы марки НР-30 с большим (до 30%) содержанием каучука и другие эластичные массы (полиуэритановые смолы и т.д.) В качестве наполнителя для придания зубьям хона достаточной прочности, иногда используют пресс-композиции со стекловолокном. Твердость хонов зернистостью 5 и крупнее должна быть в пределах СТ5-Т2. Хоны зернистостью 4 и менее должны иметь твердость СТ1-СТ2.

Рис.6.1 «Зубохонингование»

Применяют два способа зубохонингования – одностороннее и двухстороннее.

При зубохонинговании по первому способу обработка производится с окружным (тангенциальном) нагружением, в однопрофильном нагружении хона и колеса, с боковым зазором (обычно 0.1-0.2 мм) между несопряженными сторонами зубьев. Обработка каждой из сторон зубьев производится попеременно (с реверсированием вращения хона и колеса) при постоянном межосевом расстоянием. Необходимое для осуществления резания окружное давление создается механическим, гидравлическим или электромагнитным тормозом, соединенного с оправкой обрабатываемого колеса (реже – зубчатого хона). Тормозное усилие находится в пределах 50-150Н. Метод одностороннего хонингования применяется для уменьшения шероховатости поверхности, снятия забоин и заусениц с рабочих поверхностей зубьев и уменьшения шума зубчатой передачи. Этим методом достигается незначительно исправление погрешностей геометрических параметров зубчатых колес. Двустороннее зубохонингование позволяет, помимо перечисленном в предыдущем способе, исправлять небольшие погрешности профиля и направления зубьев, измерительного межцентрового расстояния и радиального биения зубчатого венца. При двустороннем зубохонинговании обработка производится с радиальным нагружением, в беззазорном (плотном) двухпрофильном нежестком зацеплении хона и колеса. Необходимый для зубохонинговании радиальный прижим создается с помощью пневматического, гидравлического или пружинного устройства, грузами и другими способами. Конструкции зубохонинговальных станков предусматривают возможность плавного регулирования радиальной силы прижима Ррад в пределах 10-400 Н. Величина снимаемого слоя зависит от величины радиальной силы, оптимальной величиной которой считают 150-200Н. Производительность зубохонингования зависит от характеристики применяемого инструмента, скорости относительного скольжения профилей сопряженных зубьев хона и колеса и удельного давления на площадках их контакта. До полного износа, в зависимости от размеров колес и характеристики инструмента, абразивный хон обрабатывает 500-2000 деталей. Износ зубьев хона по толщине допускается в пределах 1-1.5 мм при хонинговании в двух профильном зацеплении. При хонинговании в однопрофильном зацеплении допускаемое утонение зубьев определяется прочностью материала связки. Изношенный в процессе обработки абразивный зубчатый хон несколько раз восстанавливают путем шлифования по наружному диаметру по мере углубления дна впадины между зубьями.

Шероховатость обработанных поверхностей зубьев после абразивного хонингования улучшается на один – два класса.

Микрогеометрия поверхности зубьев в основном зависит от зернистости применяемого абразивного материала и числа продольных ходов. При зернистости абразива 10-16 достигается 6-7-й класс чистоты обработанной поверхности, при зернистости абразива 10-16 достигается 6-7 класс чистоты обработанной поверхности, при зернистости 6-8 – соответственно 8-9-й класс. При двух – четырех продольных хода шероховатость поверхности улучшается на один-два класса, при четырех-шести хода – два-три класса.

7 ЗУБОЗАКРУГЛЕНИЕ

Металлообрабатывающие предприятия по выпуску зубчатых колес, элементов червячных передач используют зубозакругляющие станки. Такое производство позволяет наладить штучный, мелко-, средне- и крупносерийный выпуск колес (диаметр до 320 мм) наружного и внутреннего зацепления (косые, прямые). С помощью зубозакругляющей обработки можно снять фаски и заусеницы с торцевой поверхности после нарезки зубьев.

Зубозакругляющие станки используют для обработки пальцевыми и коническими фрезами. Режущий инструмент вращается и одновременно совершает поступательное перемещение. В процессе одного двойного хода фрезы происходит поворот колеса на угловой шаг. Чтобы переместить режущий инструмент вдоль зуба, используют фасонный кулачок.

При выполнении зубозакругляющей обработки режущий инструмент располагают в вертикальном положении. Заготовку размещают под углом 30–45º к оси фрезы.

Цикл обработки включает следующие операции:

· быстрый подвод режущего инструмента к обрабатываемой поверхности;

· рабочая подача, а затем возврат фрезы в первоначальное положение.

Для закрепления заготовки используют специальное приспособление на оправке.

Зубозакругляющая обработка выполняется на автоматических и полуавтоматических станках. Конструкция такого оборудования выполнена по схеме с вертикальным расположением основных элементов. Шпиндель с режущим инструментом расположен горизонтально, а заготовка устанавливается вертикально. В полуавтоматических станках количество обрабатываемых зубьев выставляется при помощи гитары деления, а время обработки — сменными шестернями гитары цикла.

Рис.7.1 «Зубозакругление»

После нарезания зубчатых колес их точность для Некоторых машин оказывается недостаточной. Поэтому их отделывают специальными инструментом - шевером - зубчатым режущим колесом со специальными канавками. Для обработки закаленных зубчатых колес используются сборные твердосплавные шеверы. Для снижения шероховатости боковых поверхностей зубьев применяют зубохонингование. Зубошевингование и зубохонингование проводится на Специальных шевинговальных станках. Иногда эти две операции совмещают, и обработка проводится на унифицированных станках. Используются также и методы чистовое обработки без снятия стружки - алмазное выглаживание, вибронакатка, калибрование отверстий и др.

ВЫВОДЫ

В процессе выполнения работы был проведен анализ целесообразности применением технологических методов отделочной обработки конических зубчатых колес с криволинейной формой зуба, их особенности, для достижения высокого качества зубчатых колес, зависимости от степени точности и условия работы.

СПИСОК ЛИТЕРАТУРЫ

1.Калашников С.Н. «Шевингование зубчатых колес» Москва. Высшие школа,1985- 224 стр.

2.Калашников С.Н. «Изготовления зубчатых колес» Москва 1980-450 стр

3.Гусев А.А. «Технология машиностроения».; М. Машиностроения 1986 – 480 стр.

4.Косилова А.Г., Мещерякова Р.К. «Справочник технолога машиностроителя» том 1 Москва 1985год, 656 стр.

Дата добавления: 2015-09-07; просмотров: 448 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| МЕТОДЫ ШЛИФОВАНИЯ КОНИЧЕСКИХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБА………………………………………. | | | Условия проведения конкурса |