Читайте также:

|

2.1. Определение вместимости камер хранения холодильника

Действительная вместимость камер холодильника определяется по формуле:

В.=Вусл / a,

где: Вхол – вместимость всего холодильника, усл. т;

a –коэффициент пересчёта

2.2 Расчёт строительных площадей камер хранения

Строительная площадь камер хранения яблок и производится по формуле:

Fстр = В/ qv ∙hгр ∙β,

где: qv – норма загрузки, т/м3. qv = 0,45 т/м3;[3]

hгр – высота штабеля, м. Принимается 5 метров или вычисляется в зависимости от типа упаковки;

β – коэффициент использования площади. Для камер площадью до 100м – 0,7-0,75; площадью от 100м до 400м- 0,75-0,8; площадью свыше 400м – 0,8-0,85. [3].

При принятой сетке колонн (6×12) м определяется число строительных прямоугольников для всех камер по формуле:

n = Fстр / f,

где: n – число строительных прямоугольников, шт;

f – площадь одного строительного прямоугольника, м2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

В.=Вусл / a=1500/0,78=951,5 м3

1. Определяется грузовой объём камеры для хранения яблок

Vгр=B/ qv=951,5/0,45=2136 м3

2.Определяется грузовая площадь камеры

Fгр=Vгр/hгр=2136/5=427 м2

3. Камера хранения яблок

Fстр = 427 / 0.8= 534 м2

n = 534 / 72 = 8шт

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

В.=Вусл / a=1500/0,78=951,5 м3

1. Определяется грузовой объём камеры для хранения груш

Vгр=B/ qv=951,5/0,45=2136 м3

2.Определяется грузовая площадь камеры

Fгр=Vгр/hгр=2136/5=427 м2

3. Камера хранения груш

Fстр = 427 / 0.8= 534 м2

n = 534 / 72 = 8шт

Определяется площадь компрессорного цеха, которая составляет 10÷15% от площади изолируемого контура:

Fк.ц. = ∑Fстр * 10 / 100

Fк.ц.= (534+534)∙10/ 100 = 106,8м2

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

1.Плаеновка холодильника должна соответствовать схеме технологического процесса и способствовать выполнению технологических условий хранения;

2. Должна способствует уменьшению первоначальных затрат на строительство, т. к. используются стандартные размеры элементов строительных конструкции

и площадей вспомогательных помещений в изолированном контуре холодильника;

3. Должна обеспечивает удобную эксплуатацию холодильника, благодаря наличию платформы и коридора, что облегчает организацию и удешевляет проведение грузовых работ на холодильнике.

Холодильник одноэтажный, сетка колонн (6 X 12) м. Служебные помещения и компрессорный цех расположены в здании, пристроенном к зданию холодильника.

2.4. Выбор строительно-изоляционных конструкций. Расчёт толщины теплоизоляционного слоя

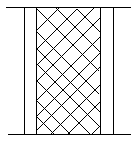

Строительно-изоляционная конструкция представлена на рис.2.1, 2.2., 2,3

Толщина требуемого слоя теплоизоляции определяется по выражению

δиз = λиз * [ 1/к - (1/αн + å (δi / λi)+ 1 / αвн ) ],

где dиз – толщина теплоизоляционного слоя, м;

λиз – коэффициент теплопроводности выбранного типа изоляции, Вт/мк;

к – коэффициент теплопередачи ограждения, Вт/м2 к;

λi - коэффициент теплопроводности отдельных слоев строительных конструкций, Вт/мк;

δi – толщина отдельных слоев строительной конструкции, м;

aвн – коэффициент теплоотдачи со стороны внутреннего ограждения, Вт/м²к;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Производится расчёт теплоизоляционного слоя камеры для всех стен и покрытия

Перегородка между камерами

1.затирочный слой штукатурки . δ=0,02 м λ=0,87Вт/м*к

| 3.Затирочный слой штукатурки δ=0,02 м λ=0,87Вт/м* |

2.Пенобетонλ=0,12Вт/м*к  =0,04Вт/м*к =0,04Вт/м*к

|

Рис. 2.1

δиз = 0,12[ 1/0,59 – (0,125 + (2*0.002/0,87+0.125)] = 0,167 м

применяется слой пенобетона 180м

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

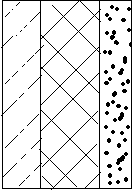

| 1.Ж/б панель δ=60мм |

| 3.Теплоизоляция ПСБ-С |

| 4.Штукатурка δ=20мм |

| 2.Гидроизоляция δ=5мм |

Рис. 2.2

δиз = 0,05[ 1/0,4 – (0,043 +0,06/2,04+0,005/0,3+0,02/0,8+0,111] = 0,1138 м

Применяется ПСБ-С толщенной теплоизоляции 130мм одна плита 100 мм и одна 30мм

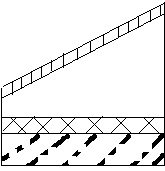

Покрытие

| 4.Ж/б плитаδ= 200мм |

| 3.Керамзит |

| 2.Бетонная стяжкаδ=40мм |

| 1.Пятислойная бронированная кровля δ=15 мм |

Рис. 2.3

δиз = 0,17[ 1/0,59– (0, 015/0,15+0,04/1,8+0.2/2,04+0,111)] = 0,23м

Принимается керамзит толщенной теплоизоляции 250мм

2.5Тепловой расчёт холодильника

Количество теплоты, поступающее или уходящее из камеры, рассчитывается по формуле:

ΣQ = Q1 + Q2 + Q 3+ Q4+ Q5,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

действием разности температур и действия солнечной радиации, Вт.

Q2 – теплопритоки от продуктов при термообработке,Вт

Q 3 – теплопритоки с наружным воздухом, проникающим при вентиляции

помещения, Вт.

Q4 – эксплуатационные теплопритоки (от людей, осветительных

приборов, электродвигателей, технологическое оборудование и т.д.), Вт.

Q5-Теплоприток связанный с «дыханием» фруктов и овощей

Расчёт теплопритока через ограждающие конструкции Q1.

Q1 = Q1т + Q1с,

где Q1т – теплоприток под действием разности температур, Вт.

Q1с – теплоприток под действием солнечной радиации, Вт.

Q1т = K ∙ F ∙ (t н– tв ),

где К – коэффициент теплопередачи ограждения, Вт/(м2 К)

F – площадь ограждения, м2.

tн – температура наружного воздуха, oC.

tв – температура внутреннего воздуха, oC.

Теплоприток от солнечной радиации определяется по нижеследующей формуле:

Q1с = K ∙F ∙∆tc,

где ∆tc – избыточная разность температур, учитывающая действие

солнечной радиации. Для плоской кровли с окраской светлыми тонами 14,9 оС. [3].

Расчёт Q1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

тепловой поток на 1 м2 по формуле:

qf = Q1 / Fкам,

где Fкам – площадь камеры, м2.

После этого определяется укрупнённый показатель теплопритока Q1 для всех остальных камер:

Q1 = qf * Fкам

Результаты расчёта теплопритока Q1 приведены в табл 2.1камер

Таблица 2.1

| Номер камеры | Ограждение | Размер, м | F, м² |

К,

Вт  ∙К

∙К

| tв, °С | tн, °С | ∆t, °С | Q ср. °С | Q1т, Вт | Q1с, Вт | Q1, Вт | ||||

| a | b | h | |||||||||||||

| 1,2,3,4,5,6 | НС-С | - | 0,4 | -2 | +34 | - | - | ||||||||

| НС-З | - | 0.4 | -2 | +34 | - | - | |||||||||

| Вн-С-Ю | - | - | - | - | - | - | - | - | |||||||

| Вн-С-В | - | 0,39 | -2 | - | - | ||||||||||

| Кровля | - | 0,34 | -2 | 14,9 | |||||||||||

| Пол | - | qпола=2,5*288=720ВТ | |||||||||||||

| Итого по камере | |||||||||||||||

Расчёт теплопритока от обрабатываемых продуктов Q2.

Q2 = Q2пр + Q2тар,

где Q2пр - теплоприток от продуктов, Вт;

Q2тар - теплоприток от тары, Вт.

Q2пр = Mт *Cт (iпост - iвых ) /τ*3600,

где Mпр – суточное поступление груза в камеру, подлежащего

термообработке, т/сут;

iпост, iвых - удельная энтальпия продукта, кДж/кг.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Q2тар = Mтар * Стар * (tпост - tвых ) / τ*3600,

где Mтар - суточное поступление тары, т/ сут;

Стар - удельная теплоемкость тары, кДж/кг К;

Q2тары=(5,18*2,3(20+2)106/24*3600*=3033Вт

tпост, tвых - температура тары, поступающей и выпускаемой, °С.

Q2= Q2пр+ Q2т=80398+3033=80398Вт

Результаты расчёта теплопритока Q2 приводятся в табл. 2.2.

Таблица 2.2

| Камера | t, °c | Mсут Т/сут | энтальпия | ∆I Кдж\кг | Мт, т/сут | Q2пр, Вт | Q2т, Вт | Q2, Вт | |

| пост | вых | ||||||||

| 1,2,3,4 | -2 | 51,8 | 347,4 | 211,2 | 136,2 | 5,18 |

Расчёт теплопритока при вентиляции камер Q3.

Теплоприток для камер хранения охлаждённых продуктов рассчитывается по следующей формуле:

Q3 = Vк ∙а ∙ ρв ∙ (iн – iв ) ∙ 103 / 24 ∙ 3600,

где Vк – объём вентилируемого помещения, м³;

а – кратность воздухообмена, сутки. Принимается: для камер хранения – 3-5 ед/сут;[3]

ρв – плотность воздуха в камере, кг/м³;

iн – энтальпия наружного воздуха, определяется по i-d диаграмме влажного воздуха в зависимости от расчетных параметров воздуха (температуры и влажности), кДж/кг;

iп – энтальпия воздуха в помещении, определяется по температуре и влажности воздуха в камере, кДж/кг.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

ρв = 1 / υ,

где υ– удельный объём воздуха в камере, м3/кг; определяется по диаграмме i-d влажного воздуха.

ρв = 1 / 0,775 = 1,3 м3/кг

Для камеры №1,2,3,4,

Q3 = 2016∙4 ∙1,3 (68-4)∙103 / 86400 = 7765 Вт

Расчет эксплуатационного теплопритока Q4

Q4 = q1 + q2 + q3 + q4,

q1 = A ∙F,

q2 = 350 ∙ n,

q3 = С ∙ F+Nдв,

q4 = В ∙ F,

где q1 – теплоприток, связанный с освещением охлаждаемого помещения,

Вт;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

A – удельный теплоприток от освещения, Вт/м². Принимается для камер хранения - 2,3 Вт/ м², для камер термообработки, экспедиторской, сортировочной, загрузочной и разгрузочной – 4,5 Вт/ м²; [3];

q2 – теплоприток от пребывания людей, Вт;

350 – количество теплоты, выделяемое одним человеком, Вт;

n – количество людей, чел. Принимается 3-4 чел, т.к. площадь камеры больше 200 м2; [3];

q3 – теплоприток, связанный с работой электродвигателей, Вт;

С – удельный теплоприток поступающий от работы электродвигателей, Вт/м2 . Принимается для камер хранения охлажденного груза 10 или 20 Вт/м2: [3];

q4 – теплоприток, связанный с открыванием дверей в охлаждаемое

помещение, Вт;

В – удельный теплоприток при открывании дверей, Вт/м².

Теплоприток Q4 полностью принимается на оборудование, а на компрессор принимают 50 % от теплопритока на оборудование, так как теплопритоки от всех источников не могут быть одновременно во все помещения. В табл. 2.3 приводятся расчеты эксплуатационных теплопритоков во все камеры холодильника.

Таблица 2.3

Теплоприток Q4

| Камера | tк, °С | Fк м². | A Вт/м². | n чел | C Вт/м2 | B Вт/м2 | q1 | q2 | q3 | q4 | Q4 | |

| км | обор | |||||||||||

| 1,2,3,4 | -2 | 2.3 |

Расчет теплопритока Q5 связанного с тепловыделением плодов при «дыхании»

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

qпост, qхр –тепловыделение плодов при температурах поступления и хранения, Вт/т

Q5яб.=518,4((0,1*73)+(0,9*19))=12648Вт

Q5яб.=518,4((0,1*219)+(0,9*10))=16018Вт

Таблица 2.4

Сводная таблица теплопритоков

| Камера | tк, °С | Q1, Вт | Q2, Вт | Q3, Вт | Q4, Вт | Q5 Вт | Qo, Вт | |||

| км | об | км | об | |||||||

| -2 | ||||||||||

| -2 | ||||||||||

| -2 | ||||||||||

| -2 | ||||||||||

| Итого | ||||||||||

2.6 Выбор расчётных параметров.

Температура кипения холодильного агента принимается на Dt на 5÷7°С ниже температуры воздуха камеры:

t0 = -2 – 5 = -7°С

Температура конденсации при оборотном водоснабжении определяется исходя из температуры мокрого термометра.

Температура мокрого термометра определяется по i-d диаграмме в зависимости от tнл = 34 °С и jнл=40%, [3]

1) Температура воды, входящей в конденсатор

tвх = tмт + (2 ÷ 4) °С = 23 + 3 = 26 °С

2) Температура воды, выходящей из конденсатора

tвых = tвх + (3 ÷ 4) °С = 26 + 3 = 29 °С

3) Температура конденсации

tк = (tвх + tвых ) / 2 + (4 ÷ 6) °С = (26 + 29) / 2 + 5 = 32,5°С

По заданию принимается аммиак.

Аммиак (R717) газ без цвета, с резким, удушливым запахом, вредный для организма человека, ПДК 0,02 мг/л, легче воздуха, хорошо растворим в воде, в масле растворяется мало. Считается одним из лучших холодильных агентов, давление в конденсаторе при обычных условиях не выше 1,18 МПа, также имеет достаточно высокую холодопроизводительность.

Холодопроизводительность компрессоров с учётом потерь определяется следующим образом:

Qo км = åQo ∙ 1,05 / 0,9,

где åQo - суммарная тепловая нагрузка на компрессор, Вт;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Qo км = 491368 ∙1,05 / 0,9 =573262кВт

2.7. Расчёт и подбор компрессоров

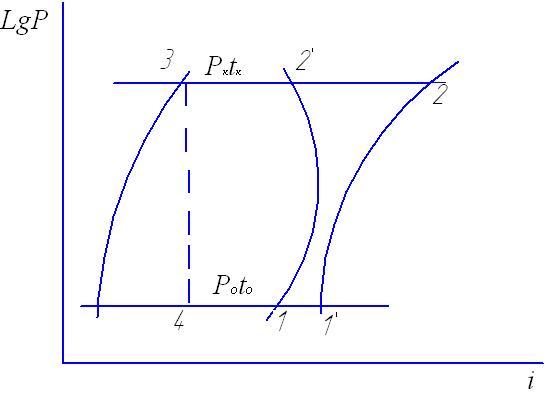

Рис. 2.4

1) Определяется удельная массовая холодопроизводительность

qо = i1 – i4 , кДж/кг;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

mд = Qo / qo, кг/с;

3) Определяется объемная действительная подача

Vд = mд u1’, м³/с;

4) Определяется индикаторный коэффициент подачи компрессора

λi = (Ро – ∆Рвс ) / Ро – с ּ[ (Рк + ∆Рн ) / Ро – (Ро – ∆Рвс ) / Ро ];

5) Определяется коэффициент невидимых потерь

λw¢ = То / Тк;

6) Определяется коэффициент подачи компрессора

λ = λi ∙ λw;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

7) Определяется объемная теоретическая подача

Vт = Vд / λ, м³/с

Компрессор подбирается по объемной теоретической подаче Vт. На каждую температуру подбирается минимум два компрессора. Затем рассчитывается погрешность по формуле:

(∑Vт – Vтр ) ∙100% / ∑Vт

и если она выходит за пределы -5 ÷ 10 %, то осуществляется пересчёт mд и Qo по следующим формулам:

moд = mo∙ ∑Vт / Vтр;

Qoд = Qo ∙ ∑Vт / Vтр,

где moд и Qoд– масса всасываемого в компрессор пара и холодопроизводительность действительные, кг/с и кВт

8) Определяется адиабатная мощность

Na = mд ∙ (i2 - i1 ), кВт;

9) Определяется индикаторный коэффициент полезного действия

hi = λw¢ + b ∙ (to);

10) Определяется индикаторная мощность

Ni = Na / hi, кВт;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Nтр = åVт ∙ Ртр, кВт;

12) Определяется эффективная мощность

Nе = Ni + Nтр, кВт;

13) Определяется мощность двигателя

Nдв= (1,1...1,12) ∙Ne / (n ∙hп ), кВт;

14) Определяется холодильный коэффициент

εе = Q0 / Nе

15) Определяется тепловой поток в конденсаторе

Qк = mд ∙(i2 – i3')

16) Определяется действительная нагрузка на конденсатор

Qкд = Q0 + Ni

Перед началом подбора компрессоров необходимо рассчитать отношение Pк/Pо, и если оно не превышает восьми, то осуществляется расчёт и побор компрессора одноступенчатого сжатия; Pк/Pо более восьми рассчитывается и подбирается компрессор двухступенчатого сжатия.

Расчёт и подбор компрессоров на t о = – 7 oС

Pк / Pо = 1,25 / 0,33 =3,8, следовательно рассчитывается цикл одноступенчатого сжатия и подбирается одноступенчатый компрессор:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Таблица 2.6

| точка | t, oC | P, МПа | i, кДж/кг | V, м3/кг |

| -7 | 0,33 | 0,36 | ||

| 1′ | 0,33 | 0,38 | ||

| 1,25 | 0,14 | |||

| 32,5 | 1,25 | 0,0016 | ||

| -7 | 0,33 | 0,052 |

1) qo = 1675 – 570 =1105кДж/кг

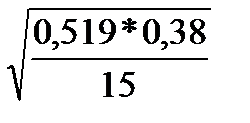

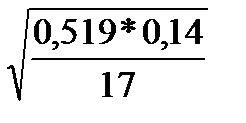

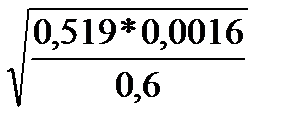

2) mд = 574 / 1105 = 0,519 кг/с

3) Vд = 0,519 ∙0,38 = 0,197 м3/с

4) λi = (330– 5) / 330 – 0,05 ּ[ (1250 + 10) / 330 – (330 – 5) / 330 ] =

= 0,84

5) λw¢ = 266 / 305+26= 0,8

6) λ = 0,84 ∙0,8 = 0,67

7) Vт = 0,197 / 0,67 = 0,294 м3/с

Подбирается четыре компрессора марки А110-7-3с Vт = 0,0836 м3/с

8) Na = 0,519 ∙ (1880 – 1710) = 88,23 кВт

9) hi = 0,8 + 0,002 ∙ (-7) = 0,786

10) Ni = 88,23 / 0,786 = 112,25 кВт

11) Nтр = 0,294 ∙30 = 8,82Вт

12) Nе = 112.25+ 8,82 = 121,07 кВт

13) Nдв = 121,07 ∙ 1,1/ = 133,17кВт

14) eе = 574 / 121,07 = 4,74

15) Qк = 0,519 ∙ (1880 – 570) = 679кВт

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Подбирается горизонтальный конденсатор по следующей формуле:

F = ∑Qкд / (К * θm),[3]

где F – площадь теплопередающей поверхности, м2,

∑Qкд – суммарная нагрузка на аппарат, кВт,

К – коэффициент теплопередачи аппарата, Вт/м2 к,

θm – среднелогорефмический температурный напор

Подбираются конденсаторы горизонтальные кожехотрубные

θm = (4-6) oС

К = 800 Вт/м2 к, [3]

θm =4 0C

F = 679000 / (800 ∙ 4) = 212 м2

Подбирается два конденсатора КГТ-125 с F = 125 м2

Подбор водяного насоса;

Насосы подбираются по объёмной подаче насоса Vв

Vв = ∑Qкд / Св∙ρв ∙ (tвых – tвх),

где: Св – удельная теплоёмкость, кДж/кг к;;

ρв – плотность воздуха, кг/м3..

Vв=679000/ 4,2 ∙ 1000 ∙ (1000*4)=0,04 м3/с

Подбираются два водяных насоса 4к-90-20 с V=0,028 м3/с, один резервный той же марки.

Подбор градирни

Независимо от конструкций градирни можно произвести расчет приближенно.

Fпс = Qкд /qf,

где: Fпс – площадь поперечного сечения, м²;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

По полученной поверхности поперечного сечения подбирается необходимая градирня.

Fпс = 679 / 50 =13,5м²

Принимается три градирни марки ГПВ-320М с Fпс=6,5 м²,

2.9. Расчёт и подбор камерных приборов охлаждения.

В камеры подбираются воздухоохладители.

Подбирается воздухоохладитель по формуле

F = Qооб / k∙∆t,

где, Qооб – тепловая нагрузка на батареи, определяется из теплового расчета холодильника (из сводной таблицы теплопритоков), Вт;

k – коэффициент теплопередачи, Вт/(м²∙К);

∆t – разность температур между температурой воздуха в камере и температурой кипения, °С. Принимается 5° С,.

Воздухоохладители подбираются по площади теплопередающей поверхности. В каждом строительном прямоугольнике камеры должно быть установлено не менее одного воздухоохладителя.

Подбор воздухоохладителя (Подача нижняя)

Камера 1,2

F = 123556 / (15,8 ∙5) =1564 м²

Подбирается четыре воздухоохладителя марки АВП080/2-8-450 с

F = 452,7м²

Камера 3,4

F = 126926 / (15,8 ∙5) =1606 м²

Подбирается четыре воздухоохладителя марки АВП080/2-8-450 с

F = 452,7м²

2.10. Расчёт и подбор вспомогательного оборудования

Расчёт и подбор аммиачных насосов

Насосы подбираются на температуру кипения по объёмной подаче насоса Va:

Va = mд * Vж * a,

где Va – объёмная подача насоса, м3/с;

mд – массовый расход хладагента, кг/с;

Vж – удельный объём жидкости при температуре кипения, м3/кг;

a – кратность циркуляции хладагента, для нижней – 4 ÷ 5 [3]

Подбор насосов на tо = - 7 0C

Подача нижняя

Va = 0,519 ∙0,0016 ∙5 = 0,00415 м3/с

Подбирается один насос марки АГ-25/50-0(1) с Va =0,0069 м3/с и один резервный той же марки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Общий маслоотделитель подбирается по диаметру нагнетательных патрубков всех компрессоров холодильной установки:

d =  ,

,

где d – диаметр патрубка маслоотделителя, мм;

n – число компрессоров на каждую температуру кипения, шт;

dн – диаметр нагнетательного патрубка, мм.

d =  = 130 мм

= 130 мм

Подбирается циклонный маслоотделитель марки 150М

2.7.2 Расчёт и подбор ресиверов

Vв/охл -7 = ∑Qо об -7 V1в/охл/k ∙ ∆t ∙ f1в/охл,

где V1в/охл – объём одного воздухоохладителя, м3;

k – коэффициент теплопередачи, Вт/(м²∙К);

∆t – разность температур между температурой воздуха в камере и температурой кипения, °С;

f1в/охл – площадь теплопередающей поверхности одного воздухоохладителя, м3;

Перед подбором ресиверов также определяется объёмы нагнетательного и всасывающего трубопроводов Vн. тр. и Vвс. тр. на каждую температуру кипения:

Vн. тр = π ∙ dн. тр 2 ∙ L н. тр / 4;

Vвс. тр = π ∙ dвс. тр 2∙ L н. тр / 4,

где dн. тр– диаметр нагнетательного трубопровода, м, dн. тр принимается

0,04 м;[3]

dвс. тр– диаметр всасывающего трубопровода, м, dвс. тр принимается

0,2 м;[3]

L н. тр и L н. тр– длина всасывающего и нагнетательного трубопроводов м, определяется расстоянием от компрессорного цеха до самой дальней камеры на каждую температуру кипения.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Линейный ресивер подбирается по количеству конденсаторов на общую вместимость ресивера и определяется по формуле для нижней подачи:

Vл.р. = 0,45 ∙ Vв/охл / 0,8.

Циркуляционный ресивер подбирается вертикальный марки РДВ или РЦВ для нижней подачи по его объёму Vц.р.:

Vц.р.≥ 2,7 ∙ (Vн. тр + 0,2 ∙ Vв/охл + 0,3 ∙ Vвс тр).

Дренажный ресивер подбирается один на всю установку марки РД по максимальной вместимости одного из циркуляционных ресиверов.

Vв/охл = 6340 ∙0,00086 / 1,08= 5,04 м3

Vвс. тр = 3,14 ∙ (0,02)2 ∙ 40 / 4 = 1,25 м3

Vн. тр = 3,14 ∙ (0,04)2 ∙ 40 / 4 = 0,05 м3

Подбор линейных ресиверов

Vл.р. = 0,45 ∙ 5,04/0,8 = 2,835 м 3

Подбирается ресивер марки 3,5РД с V = 3,41м3,

Подбор циркуляционных ресиверов

Vц.р. ≥ 2,7 ∙ [ 0.05 + 0,2 ּ5,04 + 0,3 ∙1,25] = 3,86м3

Подбирается один ресивер марки 5.0РДВ с V =4,5 м3

Подбор дренажного ресивера

Подбирается ресивер марки 5,0РД с V = 5,58 м 3.

Подбор маслособирателя

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Подбор воздухоотделителя

Для выпуска воздуха из конденсатора и линейного ресивера принимается воздухоохладитель марки ВТ-1.

2.11.Выбор диаметров магистральных трубопроводов.

Подбирается всасывающие трубопроводы – общий нагнетательный и общий жидкостной трубопроводы. Все трубопроводы подбираются по внутреннему условному диаметру dу.

Всасывающие трубопроводы подбираются по следующей формуле:

dу = 1,13∙

где V – удельный объем холодильного агента, м³/кг;

m – расход холодильного агента через трубопровод, кг/с;

ω – скорость движения холодильного агента по трубопроводу, м/с.

Общий нагнетательный трубопровод подбирается по следующей формуле:

dу = 1,13 ∙

Жидкостной трубопровод:

dу = 1,13 ∙

Расчёт и подбор всасывающих трубопроводов

на tо = - 7 оC

dу =1.13

=0,12 м

=0,12 м

Подбирается трубопровод dу = 125 мм, Ø 133×4,0 мм

Расчёт и подбор нагнетательного трубопровода

dу н тр = 1,13  = 0,073 м

= 0,073 м

Подбирается трубопровод dу = 80 мм, Ø 89×

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Расчёт и подбор жидкостного трубопровода

dу ж тр = 1,13 ∙  = 0,042 м

= 0,042 м

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Данная схема холодильной установки автоматизирована комплексно.

Автоматизированы следующие узлы установки:

1. Ресивер циркуляционный

2. Агрегат одноступенчатый А110-7-3

3. Насос аммиачный.

Автоматизацию обеспечивают следующие приборы автоматики:

1- Реле температуры ТР-1-02х регулирует холодопроизводительность путем пуска и остановки КМ.

2,4 – Реле уровня ПРУ – 5. Устанавливается в количестве двух штук. Предназначено для защиты компрессора от гидравлического удара, на пульте управления компрессором загорается лампочка, указывающая причину остановки, а также включается световая и звуковая сигнализации.

3 – Реле уровня ПРУ – 5. Предупреждает об аварийном режиме работы компрессора с помощью светового сигнала.

5,6 – Реле уровня ПРУ – 5. Устанавливаются два реле – одно реле соответствует нижнему пределу рабочего уровня в циркуляционном ресивере, другое – верхнему. Предназначено для регулирования уровня жидкости в ресивере путем воздействия на соленоидный вентиль 7. При понижении уровня реле открывает соленоидный вентиль, при повышении – закрывает.

8 – Реле уровня ПРУ-5. Устанавливается на всасывающем трубопроводе аммачного насоса выше на один метр от его оси. Защищает насос от перегрева обмоток электродвигателя. При срабатывании прибора происходит остановка насоса и включается аварийная световая и звуковая сигнализация.

9 – Магнитный пускатель аммиачного насоса, на который воздействует обслуживающий персонал. Работа насоса сопровождается световой сигнализацией.

10, 11 – Реле разности давления РКС. Устанавливается на нагнетательной и всасывающей стороне аммиачного насоса и защищает насос от срыва работы. При срабатывании прибора происходит остановка насоса и включается аварийная световая и звуковая сигнализация.

12, 13, 14, 23, 24 – Манометры, измеряющие давление по месту установки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

17, 18 – Реле разности давлений типа РКС. Служит для защиты компрессора от снижения давления в системе смазки. При срабатывании аналогично предыдущему.

19 – Реле протока РП-ГК. Предназначено для защиты компрессора от прекращения подачи воды в охлаждающую рубашку. При срабатывании

происходит аварийная остановка компрессора, на пульте управления компрессором загорается лампочка указывающая причину остановки, а так же включается световая и звуковая сигнализации.

20 – Магнитный пускатель электродвигателя КМ.

21 – Мембранный соленоидный вентиль. Устанавливается на линии подачи воды в охлаждающую рубашку компрессора, открывается при пуске компрессора и закрывается при остановке.

22 – Манометрическое реле температуры КР-81 с диапазоном 80-150°С и дифференциалом 7-20°С. Оно защищает компрессор от повышенной температуры нагнетания. При срабатывании происходит аварийная остановка компрессора и далее аналогично реле давления.

Для регулирования температуры в камере подбирается реле температуры типа КР-69 с диапазоном -5-35 который подаёт сигнал на соленоидный вентиль установленный на жидкостном трубопроводе.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Монтаж холодильной установки – это стадия ее жизненного цикла, в течение которой она создается в соответствии с проектом и вводится в состояние, обеспечивающее использование установки по назначению. Холодильная установка включает не только системы хладоснабжения, автоматизации, электроснабжения, но и системы водоснабжения, канализации, а также сооружения и здания, в том числе и с теплоизоляционными ограждающими конструкциями. Поэтому в этот период работы выполняют специалисты организаций (или подразделений организации) разного профиля. Например, строители возводят здание. Сооружения, фундаменты, конструкции водоохлаждающих сооружений, эстакады для прокладки трубопроводов и т. д.; монтажники устанавливают и вводят в проектное положение холодильное, общепромышленное оборудование, прокладывают трубопроводы; а специалисты другого профиля выполняют электротехнические, санитарно-технические, теплоизоляционные, пусконаладочные работы.

Монтажные работы (т.е. совокупность операций, выполняемых на этой стадии) являются важным этапом процесса создания холодильной техники, так как от качества выполнения операций в значительной степени зависят безопасность и экономичность работы холодильной установки. Качество работ обеспечивается соблюдением стандартов, СНиП, технических условий и ведомственных нормативных документов, а снижение затрат на их выполнение – совершенствованием методов ведения работ и использованием агрегатированного оборудования с высоким уровнем заводской готовности. Объединение холодильного оборудования в единый блок (конструкцию) на заводе является важным условием современного производства, поскольку оно уменьшает объем работ, выполняемых на строительной площадке, и затраты благодаря поточности производства. Возможно и последующее объединение блоков, трубопроводов и конструкций в узлы на сборочно-комплектовочных участках строительно-монтажной организации. В итоге холодильная установка быстрее вводится в эксплуатацию. Методы ведения строительно-монтажной работ могут быть различными. Например, оборудование и трубопроводы можно монтировать после окончания всех строительных работ или одновременно со строительными работами по заданному графику. Первый метод ведения работ проще, но второй позволяет сократить продолжительность монтажа. Весь комплекс работ готовности холодильных установок к использованию осуществляют в три этапа.

На первом этапе проводят подготовку к производству монтажных работ по организационным, строительным и техническим аспектам. На втором этапе производят монтажные работы, завершающиеся индивидуальным его использованием. На третьем этапе проводят комплексное испытание оборудования, заканчивающееся сдачей холодильной установки в эксплуатацию.

Подготовка к производству монтажных работ

Подготовку к производству работ проводит монтажная организация, которая, руководствуясь НТД, выполняет следующие основные задачи: изучает комплект проектной документации, полученной у заказчика; разрабатывает на основе проектной монтажно-технологическую документацию; готовит временную производственную базу для хранения оборудования и материалов, изготовления нестандартизованного оборудования; получает оборудование и техническую документацию на

оборудование (технический паспорт, инструкцию завода-изготовителя по монтажу и наладке и др.), запорно-регулирующую арматуру, трубы,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

К монтажно-технологической документации относятся: проект производства монтажных работ (ППМР) и технологические карты на изготовление нестандартизованного оборудования. ППМР является частью проекта организации строительства, который содержит общие решения по всему объекту строительства.

Его основное назначение – определить очередность совмещенного выполнения монтажных работ, объемы работ по видам, потребность в монтажном оборудовании, приспособлениях и инструментах. ППМР в общем случае включает: пояснительную записку, содержащую изложение методов монтажа, порядок испытания оборудования и технологических трубопроводов, требования по контролю качества монтажных работ; строительный генплан с нанесенными на нем дорогами для движения транспортных средств в зоне монтажа, временными производственными, складскими и бытовыми помещениями, площадками для сборки оборудования и трубопроводов. Схемы монтажа содержат решения по перемещению оборудования, металлоконструкций и трубопроводов в монтажной зоне, а также по их установке, выверке и закреплению.

Передачу оборудования и узлов трубопроводов в монтаж выполняют в соответствии с графиком производства работ, принятым в ППМР.

При передаче оборудования в монтаж проверяют его комплектность (по упаковочной ведомости), соответствие проекту, техническое состояние по внешнему виду (без разборки), наличие и полноту технической

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Оборудование, имеющее видимые дефекты, просроченный гарантийный срок хранения, подлежит проверке (ревизии), при которой проверяют работоспособность узлов и деталей. Узлы трубопроводов и охлаждающих батарей при передаче в монтаж проверяют на соответствие чертежам, осматривают, обращая внимание на чистоту, состояние уплотнительных поверхностей фланцев, резьбовых соединений, наличие прокладок в разъемных соединениях.

В зданиях и сооружениях (градирня, открытая площадка), сдаваемых под монтаж оборудования и трубопроводов, должны быть выполнены строительные работы, которые предусмотрены ППМР. Например, в машинном отделении должны быть возведены стены, кровля, выполнены фундаменты под оборудование, черный пол, каналы для трубопроводов, установлены закладные детали в устройствах для крепления трубопроводов. В камерах холодильника должна быть закончена отделка внутренней поверхности теплоизоляционных ограждений, установлены закладные детали (анкерные болты, пластины) для крепления охлаждающих приборов и трубопроводов.

При приемке помещений проверяют наличие и правильность нанесения главных осей и высотных отметок (реперов) на строительных конструкциях. Выполнения отверстий для прохода трубопроводов в стенах и перекрытиях, установки закладных деталей и прочность заделки закладных деталей.

При приемке фундаментов проверяют: соответствие их чертежам (геометрические размеры фундамента, колодцев, отверстий и закладных деталей); взаимное расположение фундаментных болтов и закладных деталей, колодцев и просверленных отверстий под анкерные болты; наличие закладных пластин с отметками главных осей оборудования и

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Монтаж оборудования

Производство монтажных работ состоит из следующих основных этапов. Оборудование и узлы технологических трубопроводов доставляют в монтажную зону, расконсервируют, выполняют укрупненную сборку, если это предусмотрено ППМР. Оборудование устанавливают, выверяют и закрепляют на фундаментах и опорных металлоконструкциях.

Возводят площадки для обслуживания и лестницы с поручнями, если это предусмотрено проектом. Прокладывают, выверяют и закрепляют технологические трубопроводы. Монтируют, налаживают и вводят в работоспособное состояние общепромышленное (электротехническое, санитарно- техническое и др.) оборудование, совокупность которого обеспечивает проведение индивидуального испытания холодильного оборудования. Холодильное оборудование и технологические трубопроводы подвергают индивидуальному испытанию, в ППМР. Аппараты и трубопроводы, выдержавшие индивидуальное испытание, теплоизолируют, если теплоизоляция предусмотрена проектом, и окрашивают. Монтаж оборудования и технологических трубопроводов завершается испытанием и подписанием комиссией акта приемки работ.

Поршневые сальниковые компрессорные агрегаты состоят изсобственно

компрессора, электродвигателя, связывающей их муфты и рамы, на которой они крепятся вместе со вспомогательными аппаратами и механизмами (маслоотделителем, маслоохладителем, масляным насосом, запорной арматурой щитами управления и силовыми щитами). От точности центровки муфты зависит сроки службы сальника, подшипников компрессора и электродвигателя. Крупные поршневые компрессорные агрегаты имеют сходное устройство и комплектацию - естественно, с учетом конструктивных особенностей.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Специальная часть |

Нагнетательные и всасывающие трубопроводы аммиачных компрессоров приваривают двумя швами встык: первый шов аргонно-дуговой сваркой, а второй — ручной дуговой сваркой или аргонно-дуговой.

| СПЭТКП 151022 Отделение дневное Группа 4х-31 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КНТТ.11ХФ31.ЗРП |

| Разраб. |

| Ерофеев |

| Провер. |

| Макошва |

| Н. Контр. |

| Зеленова |

| Утверд. |

| Верхова |

| Организация производства |

| Лит. |

| Листов |

Дата добавления: 2015-09-06; просмотров: 177 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Обработка информации | | | ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА |