Читайте также:

|

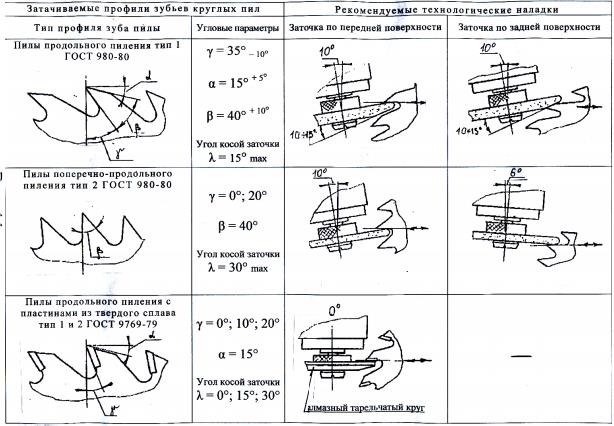

4.1Настройка станка для заточки круглых пил.

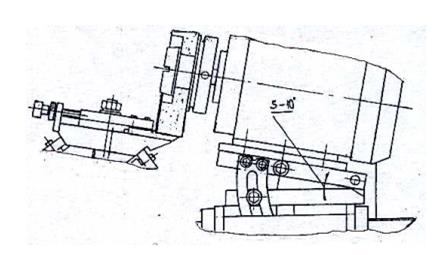

1. Установить плоский круг (тип 1) зернистостью 25-40 и произвести правку и профилирование круга в соответствии с рис. 13, после чего развернуть заточную головку под углом 10°- 16° к платформе (рис. 4.1). При заточке пил с пластинами из твердого сплава используется круги формы А1Т или АТ (ЛТ) (тарельчатые) с зернистостью алмаза или эльбора АС (Л) 125- 40. Эти круги устанавливаются алмазным слоем к заточной головке, параллельно затачиваемой поверхности зуба пилы и платформы (угол разворота заточной головки-0°).

2. Смонтировать устройство. Установить в устройство пилу и сменное храповое колесо 5 (рис. 5.4). Число зубьев пилы должно быть кратным числу зубьев храпового колеса. Положение винта 1 на пластине устройства должно быть таким, чтобы обеспечивался контакт подающей собачки механизма подачи «в зуб» с зубом пилы приблизительно на середине высоты зуба, а впадина зуба в конечном положении находилась в плоскости симметрии паза, в котором установлен винт 1. В зависимости от диаметра затачиваемой пилы и профиля зуба, указанное выше взаимное положение достигается перемещением приспособления для установки пилы вдоль паза пластины. Закрепить устройство на платформе в положении, при котором передняя поверхность зуба параллельна линии перемещения платформы в направляющих качения. Это положение достигается путем разворота устройства относительно платформы вокруг болта 13 (рис. 5.2), являющегося центром поворота.

Расстояние между затачиваемой поверхностью зуба и передней кромкой платформы рекомендуется принимать в пределах 60-80 мм. Выставить платформу в положение совпадения уровней оси заточного круга и поверхности зуба пилы с точностью ± 3 мм.

3. Отрегулировать ход подающей собачки 4 (длиной 80 мм) (рис. 5.3) винтами 9 и 13 механизма подачи «в зуб», а также максимальный и минимальный поджим пилы винтами 10 и 15.

Минимальное усилие поджима должно гарантировать плавную подачу в зуб без значительных усилий на рукоятке 7 и отрыва пилы от собачки по инерции в конце хода подачи. Максимальное усилие поджима в исходном положении собачки регулируется винтом 10 так, чтобы исключить смещение пилы в момент заточки от усилий резания и вибраций.

4. Отрегулировать ход платформы для заточки, для чего установить и зафиксировать положение рычажной системы подачи платформы, обеспечивающее ход на высоту зуба пилы при исходном положении зуба перед заточкой на расстоянии 10 … 15 мм от поверхности заточного круга. (рис. 5.1, 5.2).

5. Произвести заточку передней поверхности и профилирование впадины зуба пилы, осуществляя подачу платформы с заточным устройством и пилой в направляющих качения при помощи рычажной системы и периодический поворот пилы собачкой упором в зуб рычагом 6 с рукояткой 7 (рис. 5.3). Глубина резания при заточке регулируется винтом 12 каретки заточной головки.

6. Для заточки круглых пил, имеющих значительные отклонения от стандартных параметров профиля зуба, рекомендуется использовать делительный механизм подачи 3 (рис. 5.2). Установив пилу в заточное устройство так, чтобы к заточному кругу был обращен участок зубьев пилы с наименьшим искажением профиля, а тягу 7 с рычагом 6 в крайнее переднее положение (до упора), необходимо зафиксировать колодку 8 с собачкой 10 (находящейся в зацеплении с зубом делительного храпового колеса) на тяге 7 винтами 9 в точке, лежащей примерно на перпендикуляре, опущенном из центра пилы на ось тяги.

Затем пила и храповое колесо зажимаются резьбовой втулкой 2 (рис.5.4), не нарушая зацепления зуба храпового колеса с собачкой.

Установив обратный ход тяги на целое число зубьев храпового колеса в зависимости от числа зубьев пилы упором 11 (рис. 5.2) и отрегулировав усилие прижима пилы, можно произвести заточку зубьев пилы. Поворот пилы на угол, соответствующий шагу зуба, производится рычагом 6 до жесткого упора.

При заточке круглых пил с «разведенными» зубьями диаметром 250 мм и меньше необходимо снять планку 15 (см. рис. 5.3) для того, чтобы обеспечить свободный поворот пилы под действием делительного механизма. При заточке таких пил диаметром более 250 мм необходимо таким образом отрегулировать ее положение относительно планки 15, чтобы обеспечивался контакт планки по плоской поверхности пилы.

7. При заточке пил 1 по ГОСТ 980-80 (рис. 4.1) периодически (через 10 … 15 переточек) необходимо шлифовать заднюю поверхность зубьев пилы с целью сохранения длины зад- ней поверхности в пределах 0,4 … 0,5 от величины шага зубьев.

Для этого заточное приспособление (или заточная головка) поворачивается на угол 15º ± 5 относительно настройки, произведенной по п.п. 4.1.2; 4.1.3; 4.1.4, таким образом, чтобы задняя поверхность затачиваемого зуба пилы оказалась бы параллельной профилированной под углом 10 … 15° стороне за- точного круга.

Настроив ход платформы с пилой на съем 0,1 … 0,2 мм с задней поверхности зуба в конце хода до жесткого упора 2, можно последовательно прошлифовать все зубья, осуществляя подачу на шаг делительным механизмом (см. п.п. 4.1.5; 4.1.6). При этом следует иметь в виду, что заточка осуществляется профилированной фаской заточного круга одновременно по всей задней поверхности зуба.

4.2 Настройка станка для заточки простых плоских строгальных ножей.

1. Установить чашечный (тип 10) круг на керамической (бакелитовой) связке средней твердости (СМ-СТ1) зернистостью 25…40 и произвести правку торцовой (желательно и конической) поверхности круга (рис. 5.10). При правке торцовой поверхности угол разворота заточной головки должен быть равен 0° (торцовая поверхность круга - параллельна передней кромке платформы).

2. Развернуть заточную головку на угол 2…4° по отношению к платформе. Смонтировать устройство согласно так, чтобы вылет режущей кромки строгального ножа за край платформы не превышал 5…8 мм. Развернуть платформу на угол примерно 45° и рассоединить механизм подачи платформы с платформой поворотом механизма на оси, ослабив гайку. Передвинуть платформу в крайнее правое положение и закрепить затачиваемый нож (или два ножа) на платформе при- жимом пластиной так, чтобы нож упирался в ступень пластины (см. рис. 5.6б), а торец ножа находился бы в 10…15 мм от поверхности затачиваемого круга. Установить платформу в положение, при котором затачиваемая поверхность ножа находилась бы на уровне оси затачиваемого круга с точностью ± 3 мм.

3. Заточить нож по задней поверхности, не допуская прижога лезвия от перегрева, что достигается плавным перемещением платформы в направляющих качения вручную с выхаживанием за 5…10 проходов и с минимальной подачей заточной головки на врезание. Рекомендуемая подача – 0,05 мм, что соответствует углу поворота винта подачи головки не более 10°. При этом необходимо следить, чтобы не происходило «засаливание» заточного круга.

4. Если длина ножа превышает 250 мм, то заточка ведется последовательно участками 200…220 мм с аккуратной перестановкой ножа в приспособлении справа налево при неизменной фиксированной настройке заточной головки на глубину врезания, чтобы избежать ступенчатых переходов на лезвии ножа. Оставшийся заусенец после заточки удаляется доводкой вручную мелкозернистым бруском.

4.3. Настройка станка для заточки фасонных строгальных ножей.

1. Установить на шпиндель заточной головки плоский с выемкой (тип 5) шлифовальный круг и произвести тщательную правку его периферийной части согласно (рис. 4.1 в).

2. Установить на платформу слева пластину так, чтобы затачиваемый нож базировался на платформе и упирался в ступень пластины. Рассоединить механизм подачи платформы с платформой и переместить ее в крайнее левое положение.

3. Установить заточную головку и платформу в соответствии со схемой (рис. 14), приведя в соприкосновение переднею поверхность затачиваемого ножа с периферией затачиваемого круга по всей ширине (проверяется на «просвет»). Прижать нож пластиной с учетом хода на заточку не менее чем в 20...30 мм от поверхности круга в исходном положении, после чего отвести головку на 0,3…0,5 мм от ножа.

4. Заточить нож по передней поверхности плавным медленным перемещением платформы с закрепленным ножом вручную и минимальной подачей заточной головки на врезание не более 0,01 мм с выхаживанием за 5…10 проходов. Необходимо соблюдать осторожность при первом проходе и соприкосновении («до искры») затачиваемого ножа с кругом вследствие возможной значительной неравномерности толщины первого снимаемого слоя материала ножа.

5. Взамен кругов тип 5 допускается использование чашечных кругов Ø 125…150 для заточки строгальных ножей по передней поверхности при условии тщательной правки периферийной поверхности круга под углом 0…10° к оси заточной головки и сохранении - для прочности – толщины круга не менее 6 мм.

4.4. Настройка станка для заточки фрез.

1. Устройство смонтировать на платформе (рис. 5.6а.) Установить затачиваемую фрезу в устройство, используя соответствующую втулку. Изменяя взаимное положение фрезы, поворотной платформы устройства и узла фиксации 8 (рис. 5.7 и 5.6б) необходимо добиться параллельности затачиваемой поверхности зуба фрезы и оси установочной плиты, а также контакта штыря 9 узла фиксации с передней поверхностью одного из необрабатываемых в данный момент зубьев фрезы. Поворотная платформа фиксируется в положении, обеспечивающем заточку зуба фрезы по передней грани. Отрегулировать ход платформы станка с помощью рычажной системы, обеспечивающей ход на высоту зуба фрезы. Исходное положение – 5 … 10 мм от поверхности заточного круга.

2. При заточке зуба фрезы необходимо последовательно произвести следующие действия: утопить штырь узла фиксации; ослабить гайку и повернуть фрезу; выдвинуть штырь фиксатора до упора его в переднюю поверхность уже обработанного зуба фрезы; зажать фрезу гайкой; заточить зуб посредством плавного перемещения платформы на заточной круг до упора и возврата платформы в исходное положение. Повторять указанную последовательность действий соответственно числу зубьев фрезы. При заточке фрез с искаженным профилем зубьев необходимо произвести операцию выставления и заточку так, как описано в случае заточки круглых плоских пил с искаженным профилем. Толщина снимаемого при заточке слоя (0,05 … 0,1 мм) и компенсация износа заточного круга регулируется соответствующими корректирующими перемещениями заточной головки станка.

4.5. Настройка станка для заточки рамных пил.

1. Смонтировать устройство для заточки рамных. Уложить полотно пилы на опорную пластину 10 (рис. 5.8 и 5.9) механизма подачи с упором тыльной части полотна в винты прижимов 9, которыми осуществляется зажим пилы на планках 8 трубчатой направляющей 7. Планки 8 выставляется по рискам так, чтобы обеспечить необходимую параллельность тыльной части пилы и оси трубчатой направляющей, т.е. направлению перемещения, а также необходимый вылет зубьев пилы за опорную пластину 10 на высоту зуба.

2. Установить платформу по высоте так, чтобы ось заточного круга находилась в плоскости полотна пилы с точностью ± 2 мм. Установить в механизм подачи 1 короткую собачку (длина 62 мм) из комплекта принадлежностей станка.

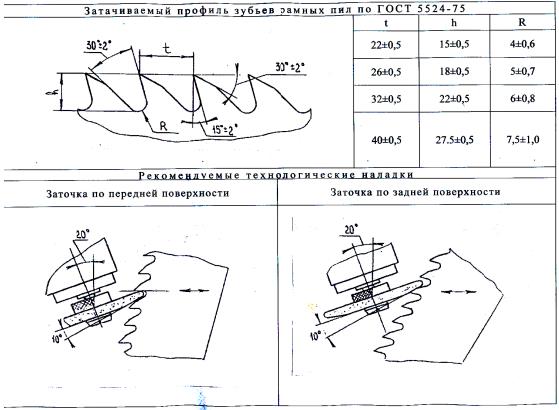

3. Отрегулировать ход собачки упорами 9 и 13 (рис. 5.3), а также минимальный и максимальный поджим полотна пилы упором 10 и винтом 16. Минимальное усилие поджима должно гарантировать плавную подачу в зуб без значительных усилий на рукоятке 7 механизма подачи и отрыва пилы от собачки по инерции в конце хода подачи. Максимальное усилие поджима в исходном для подачи положении собачки регулируется упором 10 так, чтобы исключить смещение полотна в момент заточки от усилий резания и вибраций. Настройка хода собачки может осуществляться для двух схем подач пилы: а). Подача в затачиваемый зуб обеспечивает минимальный съем материала зуба пилы и точное профилирование зуба. Исходная точность рамной пилы по шагу зубьев остается неизменной; б). Подача в зуб пилы, находящийся перед затачиваемым зубом позволяет обеспечить точность шага зубьев в пределах погрешности, допускаемой ГОСТом (рис. 4.3). Такая схема подачи целесообразна для начальной или периодической (корректирующей) заточки при условии, что искажения стандартного профиля и суммарная погрешность по шагу на всей длине полотна не превышает ± 1,5 мм. После нескольких проходов заточки происходит постепенное усреднение шага относительно настроенного в технологической наладке станка стандартного значения. В случае больших исходных погрешностей пилы при заточке будет сниматься чрезмерный объем материала и целесообразнее оказывается заточка по схеме с подачей в затачиваемый зуб. При этом не будет устраняться исходная погрешность шага.

4. Отрегулировать ход платформы для заточки. Для этого установить и зафиксировать настройку рычажной системы подачи платформы так, чтобы обеспечивался ход на высоту зуба при исходном положении в 15 … 20 мм от поверхности заточного круга.

5. Заточка может производиться по передней поверхности зуба с профилированием впадины и тыльной части, а также – по задней поверхности. Схема наладок – на рис. 4.3.

6 Заточку производить плавной подачей платформы с устройством для заточки рамных пил в направляющих качения при помощи рычажной системы платформы с периодической подачей пилы собачкой механизма подачи с упором в зуб.

7. Заточка задней поверхности зубьев требуется периодически (через 10 … 15 заточек по передней поверхности) и необходима для сохранения длины задней поверхности зуба в пределах 0,3 … 0,4 от шага зуба. Для выполнения данной операции устройство заточное поворачивается на угол 15° относительно настройки для заточки по передней поверхности таким образом, что задняя поверхность зуба оказывается параллельной профилированной под 10° поверхности круга. Настроив ход платформы с пилой на съем 0,1 … 0,2 мм со всей задней поверхности зуба в конце хода до жесткого упора, производить последовательную заточку всех зубьев пилы.

8. Глубина резания при заточке регулируется винтом каретки заточной головки и рекомендуется выдерживать в пределах 0,05 … 0,15 мм. При необходимости снятия при заточке значительного слоя металла во избежание прижогов и термического отпуска материала пилы заточку рекомендуется производить за несколько проходов.

Рисунок 4.1 Затачиваемый профиль зубьев круглых пил и рекомендуемые технологические наладки

Рисунок 4.2 Схема установки заточной головки и платформы (для заточки фасонных строгальных ножей)

Рисунок 4.3 Затачиваемый профиль зубьев рамных пил и рекомендуемые технологические наладки

Дата добавления: 2015-10-13; просмотров: 121 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Подготовка к капитальному ремонту | | | Устройство для заточки круглых пил |