Читайте также:

|

Макаронные изделия вырабатывают из пшеничной муки высшего качества специального помола. Готовые изделия могут храниться более 1 года без заметных изменений свойств, так как имеют низкое содержание влаги (13 %) и в них полностью отсутствуют скоропортящиеся добавки, за исключением вкусовых и обогатительных. Макаронные изделия обладают высокой питательной ценностью из-за значительного содержания углеводов и белков. Обычно макаронные изделия хранят в сухом виде и отваривают перед употреблением, т.е., по сути – это кулинарный полуфабрикат.

КЛАССИФИКАЦИЯ МАКАРОННЫХ ИЗДЕЛИЙ

Макаронные изделия классифицируют по нескольким признакам.

1. Сорт. В зависимости от сорта муки макаронные изделия могут быть высшего и I сортов. При внесении вкусовых или обогатительных добавок к названию сорта добавляется название входящих добавок (например, высший яичный).

2. Форма. В зависимости от формы существуют следующие виды изделий: трубчатые (например: макароны, рожки и перья), нитеобразные (например, вермишель), лентообразные (например, лапша) и фигурные изделия.

3. По длине изделия могут быть длинными (от 15 до 50 см) и короткими или короткорезанными (от 1,5 до 15 см). Различают еще так называемые суповые засыпки, выпускаемые в виде срезов толщиной 1...3 мм.

4. Способ формования. Изделия могут быть прессованными и штампованными.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ

Технологическая схема производства макаронных изделий включает следующие этапы: хранение и подготовка сырья к производству, приготовление теста, прессование, разделка, сушка, охлаждение и упаковывание изделий.

Характерной особенностью макаронного производства является широкое использование автоматизированных линий, объединяющих в единый комплекс все технологические операции, что обеспечивает высокую степень механизации и автоматизации производственных процессов, позволяет получать качественные изделия. В зависимости от вида вырабатываемых изделий и установки того или иного оборудования используют ряд аппаратурно-технологических схем. Наиболее перспективными являются следующие: схема производства длинных изделий с подвесным способом сушки на линиях Б6-ЛМВ и Б6-ЛМГ и схема производства коротких изделий с сушкой на ленточных транспортерах на линиях Б6-ЛКС. В состав этих линий входит единая мучная система для подготовки муки и ее транспортирования на производство, которая принципиально не отличается от применяемой на хлебозаводах, поэтому в дальнейшем ее описание не приводится.

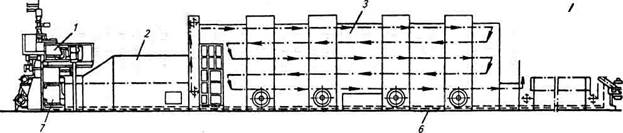

Автоматизированная поточная линия Б6-ЛМГ для производства длинных макаронных изделий (рис. 21.1). Для замеса теста мука и вода дозируются в тестосмеситель шнекового пресса 1. Затем тесто прессуется через матрицу и поступает на разделку в саморазвес 7, где сырые изделия развешиваются на бастуны, подрезаются и обдуваются воздухом. После высушивания в предварительной 2 и окончательной 3 сушилках изделия направляются в стабилизатор-накопитель 4, а затем в машину 5 для съема с бастунов и резки и далее в фасовочно-упаковочную машину, после чего готовые изделия транспортирующими механизмами направляются в механизированный склад. Специальный механизм 6 возвращает пустые бастуны в начало линии.

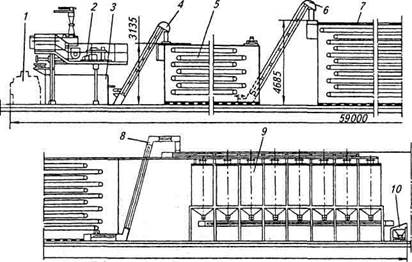

Автоматизированная поточная линия Б6-ЛКС для производства коротких изделий. Процессы приготовления теста и его прессования ничем не отличаются от рассмотренных выше. Замес и прессование теста проводятся в шнековом прессе 2 (рис. 21.2). Ножи, вращающиеся по поверхности матрицы, обрезают изделия, которые двумя потоками направляются в виброподсушиватель 3. Затем изделия наклонным элеватором 4 подаются на верхнюю ленту предварительной сушилки 5, где находятся девять нейлоновых транспортеров. Пересыпаясь с верхней ленты на нижние, изделия обдуваются воздухом, нагреваемым калориферами в нижней зоне сушилки и проходящим над слоями изделий. Затем с помощью наклонного элеватора 6 изделия поступают на верхнюю ленту окончательной сушилки 7, где они высушиваются на одиннадцати транспортерах. Далее изделия наклонным элеватором 8 направляются в стабилизатор-накопитель 9, состоящий из восьми бункеров. Далее через вибробункер 10 они поступают на фасование. На этой линии можно получать штампованные изделия путем предварительного выпрессовывания двух тестовых лент, которые поступают в две штампмашины 1, оборудованные штампами разных видов.

Кроме перечисленных схем макаронные изделия получают и другими способами. Длинные изделия можно вырабатывать на автоматизированных линиях с предварительной сушкой на рамках и окончательной в цилиндрических кассетах, что позволяет получать абсолютно прямые изделия и полностью ликвидировать сухие отходы. Можно производить длинные изделия с сушкой в лотковых кассетах. Этот способ требует больших затрат ручного труда, однако он применяется в промышленности, ибо не требует сложного оборудования и больших производственных площадей. В этом случае выпрессовываемую прядь изделий с помощью маятникового стола укладывают в кассеты и разрезают ножом. Далее кассеты с изделиями устанавливают на вагонетки, которые отвозят их в сушильное отделение.

Широкое применение в промышленности нашла схема производства короткорезаных изделий на комплексно-механизированных линиях. Подобная линия состоит из шнекового пресса и сушилки непрерывного действия. Выпрессованные изделия нарезаются и подаются на верхнюю ленту сушилки. Постепенно пересыпаясь с верхней ленты на низлежащие, они обдуваются нагретым воздухом. После охлаждения в виброохладителях или на ленточных транспортерах высушенные изделия направляются в упаковочное отделение.

|

Рис. 21.1. Автоматизированная поточная линия Бб-ЛМГ

|

Рис. 21.2. Автоматизированная поточная линия Б6-ЛКС

ХРАНЕНИЕ И ПОДГОТОВКА СЫРЬЯ К ПРОИЗВОДСТВУ

Основную массу макаронных изделий готовят из муки и воды, а часть продукции — с добавками.

Основным сырьем для производства макаронных изделий являются мука и вода. Иногда, для производства особых сортов макарон, производители добавляют другие ингредиенты (яйца, яичный меланж, томат, шпинат, концентрированные овощные соки, смесь витаминов В1, В2, РР, пищевые красители).

Все важнейшие органолептические показатели макарон обеспечивает мука. Она должна соответствовать требованиям ДСТУ: из муки твердой пшеницы (дурум) – согласно ДСТУ 12307; из муки мягкой стекловидной пшеницы – согласно ДСТУ 12306: из муки пшеничной хлебопекарской – согласно ДСТУ(1) *).

Для производства макаронных изделий используют специальную муку двух сортов: высшего сорта (крупка) и I сорта (полукрупка), получаемую помолом зерна твердой или мягкой стекловидной пшеницы. При отсутствии макаронной муки разрешается использовать хлебопекарную муку высшего и I сортов.

Макаронная мука существенно отличается от хлебопекарной. Она имеет крупитчатую структуру с частицами размером от 250 до 350 мкм, более крупную у крупки по сравнению с полукрупкой; отличается высоким содержанием клейковины хорошего качества (в муке из твердых сортов пшеницы не менее 30...32 %, в муке из мягких сортов — не менее 28...30 %). Согласно ГОСТу макаронная мука должна быть желтого цвета и не должна темнеть в процессе переработки. Такие требования к муке позволяют получать янтарно-желтые изделия из крупки и светло-кремового оттенка из полукрупки, с гладкой поверхностью, стекловидные в изломе. Высокое содержание клейковины влияет на упругопластичные свойства теста, а также определяет высокую питательную ценность готового продукта. В целом, макарнонное тесто состоит из муки и воды, иногда с добавлением обогатителей.

Добавки, используемые в макаронном производстве, делят на две группы:обогатительные, повышающие пищевую ценность изделий, и вкусовые,влияющие на вкус и цвет. К первой группе относят яичные продукты (яйца, яичный порошок, меланж), молочные (сухое цельное и сухое обезжиренное молоко, творог) и витамины (В1 В2 и РР), ко второй — овощные и фруктовые пасты, пюре и порошки.

Кроме концентрированных томатных продуктов (пюре, несоленая и соленая пасты) и порошка из томатопродуктов стандарт предусматривает использование пюре из шпината, щавеля и их смесей, а также натуральных соков с мякотью (морковного, свекольного).

Из нетрадиционного сырья можно использовать муку и крахмал бесклейковинных крахмалсодержащих зерновых, бобовых и клубневых культур, например картофельный и кукурузный крахмал, соевый шрот, белок и др.

Макаронное тесто замешивается крутым. К муке добавляют лишь 5-ю часть воды, которую способны вобрать в себя белки и крахмал муки, поэтому тесто нуждается в длительном замесе в течение 20–30 мин. Тесто готовится в тестомесителях макаронного шнекового пресса.

В первую емкость (корыто) тестомесителя из дозатора непрерывно подается тонким слоем мука, которая смешивается с водой, поступающей из второго дозатора в виде мельчайших струек и брызг. Примеси растворяют в воде и направляют в тестомеситель через дозатор воды. Тестомесители могут быть одно-, двух-, трех- и четырехкорытными. Каждое корыто имеет вид полуцилиндра, внутри которого вращается вал с лопастями. Лопасти расположены под углом к оси вала, что обеспечивает продвижение теста вперед и отбрасывание его назад. В последнем корыте тестомесителя создается вакуум для удаления мелких пузырьков воздуха, которые вызывают растрескивание изделий при сушке, а также ухудшают цвет изделий в результате появления беловатого оттенка.

В смесителях получают порошковидное тесто в виде мелких крошек и небольших крупинок, т.е. здесь мука только равномерно увлажняется распыленной водой. Последующая обработка теста осуществляется в шнековой камере пресса, где крошкоподобная масса захватывается витками шнека, уплотняется, становится вязкой, пружинно-пластичной массой, пригодной для формования. Следующая технологическая операция после замеса макаронного теста – формование.

Подготовка муки состоит из смешивания, просеивания, магнитной очистки и взвешивания.

Для приготовления макаронных изделий используют столовые яйца I категории (масса одного яйца не менее 48 г) и II категории (не менее 43 г).

Чем выше содержание влаги в тесте, тем быстрее и равномернее увлажняются частицы муки, тесто легче поддается формованию и из него получаются изделия лучшего качества. Однако при очень высоком содержании влаги сырые изделия плохо сохраняют свою форму (слипаются, вытягиваются), процесс их сушки удлиняется.

По заданному содержанию влаги теста рассчитывают необходимое количество воды (дм3) для замеса:

где М—дозировка муки, кг; Wт и Wм — соответственно содержание влаги в тесте и муке, %.

Затем задаются температурой теста исходя из того, что после замеса она должна быть не выше 40 0С. При этом учитывают, что в процессе формования изделий в шнековых прессах температура теста увеличивается на 10...20 °С, а перед матрицей должна составлять 50... 55 0С.

Температуру воды по заданной температуре теста определяют по формуле

где tв, tт, tм — соответственно температуры воды, теста и муки, °С;

Т – масса теста, кг; Ст, См, Св — соответственно удельные теплоемкости теста, муки и воды, Дж/ (кг•К);

М – расход муки на замес теста, кг;

В – расход воды на замес теста, дм3

В зависимости от влажности теста существуют 3 типа замеса:

· твердый – влажность теста составляет 28 — 29 %;

· средний – влажность теста составляет 29,5 — 31 %;

· мягкий — влажность теста составляет 31,5— 32,5 %.

Тесто твердого замеса крошкоподобное, малосвязанное, его трудно обрабатывать, процесс идет медленнее, чем при других замесах. Используется этот тип замеса редко, для штампованных изделий сложной формы.

Средний замес наиболее распространен. Тесто с мелкими комочками, достаточно сыпучее и хорошо заполняет приемные витки шнека. Изделия после прессования хорошо сохраняют форму, не мнутся и не слипаются даже при укладке насыпом в несколько слоев.

Тесто при мягком замесе получается с крупными комочками, пластичное, легко формуется. Сырые изделия из него легко мнутся, слипаются, вытягиваются, но медленнее высушиваются. Применяют его для изготовления изогнутых, фигурных изделий («бантик», «ласточкино гнездо», «моток»).

На структурно-механические и реологические свойства теста влияет температура. При замесе теста его температура повышается на 10 – 20°С за счет перехода механической энергии работы рабочих органов тестомесителя и пресса в тепловую. Кроме того, шнековая камера также имеет греющие и охлаждающие рабочие органы.

В зависимости от температуры воды, используемой на замес теста, различают три типа замеса: горячий (75...85°С), теплый (55...65 °С) и холодный (ниже 30 °С). На практике чаще применяется теплый замес, который позволяет получать среднекомковатое сыпучее тесто, которое хорошо заполняет витки шнека. При этом замес теста происходит быстрее, чем с использованием холодной воды, тесто получается более пластичным, хорошо формуется, а поверхность изделий — более гладкой, цвет — более желтым, чем при других замесах.

Горячий замес используется относительно редко, так как при соприкосновении горячей воды с мукой часть белков денатурирует, в результате тесто частично теряет эластичность. Горячий замес применяется только для муки с повышенным содержанием клейковины, чрезмерно упругой по качеству, когда необходимо получить менее вязкое и достаточно пластичное тесто.

Холодный замес используется для приготовления изделий, предназначенных для длительного хранения, а также для муки с низким содержанием клейковины и слабой по качеству.

При приготовлении теста с добавками учитывают содержание в них влаги. Если содержание влаги добавок выше, чем у муки, то следует соответственно снизить расход воды на замес теста.

С целью вторичной переработки в рецептуру могут входить также доброкачественные отходы. Для этого используют полуфабрикаты (сырые обрезки, деформированные изделия и пр.), не имеющие посторонних привкуса и запаха, и сухие отходы. Сырые обрезки в количестве до 15 % к массе муки сразу же после разделки измельчают и добавляют в тестосмеситель. Сухие отходы в количестве до 10 % к массе муки желательно добавлять для выработки короткорезаных изделий (вермишели и лапши), предварительно измельчив их в крупку размером до 1 мм.

ФОРМОВАНИЕ МАКАРОННЫХ ИЗДЕЛИЙ

Для формования макаронного теста применяют два способа: прессование и штампование, причем в основе последнего лежит получение ленты теста, из которой затем штампуют изделия сложной формы.

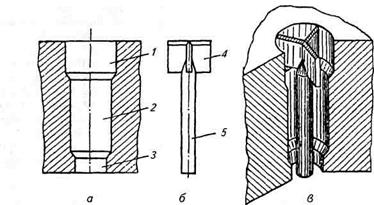

Замес теста, уплотнение полученной крошковатой массы и формование изделий осуществляют в шнековом прессе непрерывного действия (рис. 21.3). Тесто готовят в тестосмесителе, в первое корыто которого с помощью дозаторов 1 и 2 подают муку и воду. При выработке макаронных изделий с добавками после растворения в воде или после приготовления водной эмульсии последние поступают в тестосмеситель 3 из дозатора для воды. Тестосмесители могут быть одно-, двух-, трех- и четырехкорытными, каждое корыто представляет собой полуцилиндр, внутри которого вращается вал 4. Лопасти вала расположены под углом к его оси, что обеспечивает продвижение теста

Рис. 21.3. Схема шнекового макаронного пресса

вперед и отбрасывание его назад. Это создает благоприятные условия для набухания муки за счет длительного перемешивания. Для получения однородной структуры теста замес удлиняют, применяя трех- и четырехкорытные тестосмесители. В результате получается комковатая масса, размер комков которой зависит от содержания влаги в тесте: чем оно выше, тем крупнее крошки и комья. В последнем корыте тестосмесителя создается вакуум для удаления мельчайших пузырьков воздуха, наличие которых приводит к растрескиванию изделий, т.е. вакуумирование изделий способствует их укреплению, а также происходит снижение интенсивности окислительных процессов во время хранения макаронных изделий и улучшается их внешний вид. При сушке полуфабриката, предварительно уплотненного при большом давлении на стадии прессования, происходит уменьшение линейных размеров теста. Пузырьки воздуха, находящиеся в нем в сжатом состоянии, при нагревании расширяются и разрушают микроструктуру изделия. При интенсивных режимах сушки микротрещины могут привести к резкому увеличению количества растрескавшихся изделий, одновременно снизить их транспортабельность. Наличие воздушных включений приводит к появлению белесого оттенка, что ухудшает цвет изделий и повышает потери сухих веществ при варке. Оптимальный режим вакуумирования следующий: остаточное давление 30...40 кПа, длительность 5...7 мин.

Для придания тесту однородной структуры его направляют в шнековую камеру 6 пресса на формование. Тесто подхватывается витками шнека 7, выполняющего роль транспортирующего механизма, перемещающего сыпучий продукт, а затем уплотняется, становясь вязкой, упругопластичной массой. Вал 4 и шнек 7 приводятся в движение от приводного редуктора 5.

Сформировавшееся в шнековой камере 6 тесто нагнетается в небольшое предматричное пространство 9, заканчивающееся матрицей 10, через отверстия которой оно выпрессовывается под давлением 10...12 МПа. Такое давление возникает вследствие сопротивления формующих отверстий матрицы истечению крутого теста. Величина его зависит от содержания влаги, температуры теста и других факторов. Только 18...20 % подаваемого в матрицу теста выпрессовывается через ее отверстия, основная же масса за счет противодавления закручивается в предматричном пространстве шнека и перемещается в противоположном направлении. Перед матрицей происходит послойное перемещение теста вперед и назад. Это ведет к переходу механической энергии движения отдельных слоев в тепловую, в результате чего тесто приобретает большую пластичность, его температура повышается на 10...12 °С. Для поддержания оптимальной температуры (55 °С) теста перед матрицей шнековая камера снабжена водяной рубашкой 8. При более высокой температуре происходит заваривание теста: оно становится более крутым и скорость прессования резко падает.

Как отмечалось, в современных прессах тесто вакуумируют на стадии замеса. Вместе с тем в промышленности применяется оборудование (пресс типа ЛПЛ и др.), где вакуум создается на стадии прессования. Однако удалять воздух из спрессованного теста гораздо труднее и эффект от использования деаэрации ниже.

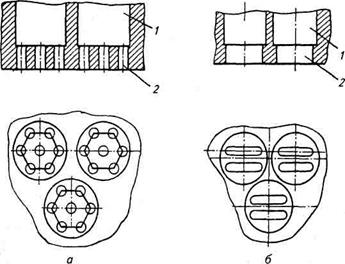

Наиболее важной составной частью пресса являются матрицы. Они могут быть круглыми в форме плоского диска и прямоугольными. Материал для их изготовления должен быть прочным, выдерживать значительные нагрузки и быть стойким к коррозии, так как тесто является агрессивной средой из-за содержания кислотореагирующих веществ. Лучше всего матрицы изготовлять из латуни и бронзы, но можно использовать и нержавеющую сталь.

Форма изделий, получаемых прессованием, зависит от конфигурации формующих отверстий матрицы. Встречаются три вида отверстий: кольцевые с вкладышами для получения макаронной трубки;без вкладышей для формования нитеобразных изделий; щелевидные для прессования лапши, фигурных изделий и широких лент теста для последующего формования из них штампованных изделий.

Рис. 21.4. Формующее отверстие дисковой матрицы с вкладышем:

а — профиль отверстия; б— вкладыш трехопорный; в — отверстие с запрессованным

вкладышем в сборе

Формующее отверстие с вкладышем (рис. 21.4) состоит из двух элементов: канала, просверленного в теле матрицы, и закрепленного с ним вкладыша. Нагнетаемое в отверстие тесто во входной камере 1 распределяется заплечиками 4 на три потока. Назначение заплечиков — удержать вкладыш в отверстии матрицы так, чтобы ось его ножки 5 совпала с осью отверстия. Для лучшего центрирования вкладыш обычно изготовляют с тремя заплечиками — трехопорный, а иногда с двумя — двухопорный вкладыш. В переходной части 2 под действием давления прессования происходит соединение отдельных потоков в тестовую трубку, которое заканчивается в кольцевом зазоре формующей щели 3. Внешний диаметр макаронной трубки равен диаметру формующей щели 3, а ее внутренний диаметр соответствует диаметру ножки 5 вкладыша.

Рис. 21.5. Профили отверстий в матрице без вкладышей: а -для вермишели; б- для лапши

Матрица для получения вермишели или лапши состоит из диска, в котором высверливаются углубления (кессоны) (рис. 21.5). Во входную камеру тесто входит одним потоком, а затем продавливается через формующие щели 2 высотой 1,5...2 мм.

При использовании металлических матриц поверхность изделий получается более или менее шероховатой, что связано с прилипанием теста к поверхности матрицы. Тесто движется в канале матрицы послойно, причем скорость движения слоев различна. Прилипший элементарный слой теста остается неподвижным, а следующий элементарный слой движется, отрываясь от прилипшего слоя, при этом скорость его движения замедляется, а на поверхности образуются надрывы, заусенцы. С увеличением пластичности теста поверхность становится более гладкой, так как образовавшиеся заусенцы как бы затягиваются.

Степень прилипания теста зависит от материала матрицы. Наиболее сильно тесто прилипает к матрицам, изготовленным из нержавеющей стали, меньше — к матрицам из латуни, еще меньше — к матрицам из бронзы. Для снижения степени прилипания теста поверхность формующей щели матрицы должна быть тщательно отшлифована. В последнее время для получения изделий с гладкой поверхностью используют матрицы со вставками из пластмасс, в частности из фторопласта, к которому тесто не прилипает. В результате существенно возрастает скорость прессования, а готовые изделия имеют более желтый цвет.

РАЗДЕЛКА СЫРЫХ МАКАРОННЫХ ИЗДЕЛИЙ

Разделка сырых макаронных изделий состоит из обдувки, резки и раскладки. Ее цель – подготовить полуфабрикат к наиболее продолжительной и трудоемкой стадии производства – сушке.От правильности разделки зависят продолжительность сушки и качество готовых изделий.

Сырые изделия для быстрой подсушки обдуваются воздухом, который нагнетается из помещения цеха. При этом содержание влаги изделий снижается на 2...3 %, в результате уменьшается пластичность полуфабриката, увеличивается его упругость, на поверхности образуется корочка, которая препятствует слипанию и искривлению изделий.

Назначение резки — получить продукт определенной длины. Короткорезаные изделия режут двумя способами. В первом случае нож скользит по поверхности матрицы или режет свисающую прядь на некотором расстоянии от матрицы; во втором случае изделия режут после того, как они немного подсохнут.

Сырые изделия подают к сушилкам по наклонным спускам или пневмотранспортом. Использование пневмотранспорта позволяет несколько подсушить продукт, что сокращает длительность сушки.

Для раскладки сырых короткорезаных изделий применяют механические раскладчики (раструсчики), труба или транспортер которых совершает колебательное движение над движущейся лентой сушилки, распределяя на ней продукт равномерным слоем толщиной 2...5 см.

Резка и раскладка макарон зависят от способа сушки: кассетного (в кассетах) или подвесного (на бастунах). В первом случае используются кассеты, изготовленные из фанеры, деревянных планок или дюралюминия. Кассета представляет собой ящик, имеющий только две боковые стенки, между которыми укладывают макароны так, чтобы через них вдоль трубок проходил сушильный воздух. Бастун — это полая алюминиевая трубка длиной 2000 мм с цапфами на концах, с помощью которых она опирается на цепи транспортера.

При кассетной сушке выпрессованные изделия, достигшие длины 1,5...2 м, механически подхватываются, укладываются на кассеты и режутся раскладочно-резательным механизмом на отрезки длиной 250 мм.

Разделка макарон для подвесной сушки ведется саморазвесом, который входит в автоматизированную линию. Пустые бастуны движутся в горизонтальном направлении с некоторыми перерывами. В момент остановки ряды формуемых изделий, проходя обдуватель, достигают необходимой длины, опускаясь ниже бастуна, находящегося в покое. При движении вперед бастун оттягивает макаронную прядь и она огибает его с одной стороны. Затем два пустотелых цилиндра переводят верхнюю половину пряди на другую сторону бастуна. Ножи отрезают прядь макарон, и она под действием собственной массы падает и виснет на бастуне. Нижние ножи подравнивают концы изделий. Обрезки падают в шнек, находящийся внизу, измельчаются и далее подаются пневмотранспортером в тестосмеситель на вторичную переработку.

СУШКА МАКАРОННЫХ ИЗДЕЛИЙ

Макаронное тесто служит хорошей средой для микробиологических и биохимических процессов. Для их предотвращения тесто сушат до содержания влаги 13,5... 14 %, чтобы после охлаждения содержание влаги в макаронных изделиях было не более 13 %. Сушка — наиболее длительная стадия технологического процесса производства макаронных изделий. От правильности ее проведения зависят такие показатели качества готового продукта, как прочность, кислотность и стекловидность. Очень интенсивная сушка может привести к растрескиванию изделий, чрезмерно длительная, а также недосушивание — к их закисанию.

Сушку макаронных изделий проводят конвективным способом, который основан на тепло- и влагообмене между высушиваемым материалом и нагретым воздухом. Процесс сушки состоит в подводе влаги от внутренних слоев изделий к наружным, превращении ее в пар и удалении пара с поверхности за счет нагретого сушильного воздуха. Количество влаги, которое может поглотить 1 кг воздуха до полного его насыщения, называется сушильной способностью воздуха. Чем выше температура, скорость движения воздуха и ниже его относительная влажность, тем выше его сушильная способность и тем быстрее протекает процесс сушки.

Процесс сушки характеризуется кривыми сушки и кривыми скорости сушки (см. главу 7, п. 7.6).

Макаронное тесто при сушке проявляет некоторые особенности, обусловленные характером поглощения тестом влаги при его замесе. Поскольку тесто готовят с низким содержанием влаги, свободной влаги в нем нет, она полностью связана белками и крахмалом, причем белки удерживают ее прочнее, чем крахмал.

Поэтому процесс сушки протекает в два этапа: на первом — при постоянной скорости сушки происходит более быстрое удаление влаги, связанной крахмалом, на втором — при убывающей скорости сушки — медленное обезвоживание белков.

Влага внутри макаронного теста перемещается от более нагретых наружных слоев к менее нагретым внутренним (явление термовлагопроводности). За счет различного содержания влаги этих слоев, возникающего в результате испарения влаги с поверхности материала и быстрого осушивания, происходит перераспределение влаги от более влажных внутренних слоев к наружным (явление влагопроводности). Основное движение влаги внутри полуфабриката происходит за счет влагопроводности. Таким образом, влага внутри теста перемещается в противоположных направлениях, что замедляет процесс сушки.

По мере испарения влаги в изделиях происходит их усадка на 6...8 %. Наружные слои высыхают быстрее и стремятся уменьшить размеры, а внутренние, в которых содержание влаги какое-то время выше, — сохранить их. В изделиях возникают внутренние напряжения сдвига. В начальный период сушки, пока содержание влаги продукта выше 20 %, тесто обладает пластичными свойствами, ослабляющими внутренние напряжения сдвига. В результате изделия уменьшаются в размерах, не разрушаясь. В дальнейшем, по мере снижения содержания влаги с 20 до 16 %, изделия постепенно утрачивают свойства пластичного материала и приобретают упругие свойства, т.е. они становятся упругопластичным материалом. При этом если внутренние напряжения сдвига превысят предельно допустимые значения, то появятся микротрещины, которые могут привести к лому изделий. В конце сушки, когда содержание влаги снижается с 16 до 13,5 %, изделия ведут себя как упругохрупкие тела и малейшая усадка ведет к их растрескиванию.

Идеальным режимом сушки является такой, при котором внутренний массоперенос влаги не будет отставать от влагоотдачи с поверхности изделий. Однако осуществить такой режим сложно, так как процесс сушки чрезмерно замедляется, что может вызвать закисание продукта. Для ускорения процесса сушки и получения изделий хорошего качества в начальный период (при содержании влаги теста до 20 %) их сушат при жестких режимах, т.е. при интенсивной обдувке воздухом с высокой сушильной способностью. Затем во избежание растрескивания высушивание ведут при мягких режимах, когда влага медленно удаляется воздухом с низкой сушильной способностью. Особенно осторожно надо вести этот процесс на последних этапах сушки, когда содержание влаги изделий ниже 16 %. Практически эти условия можно выполнить при сушке изделий в сушилках поточных линий, где процесс разделен на два этапа — предварительную и окончательную сушку.

В зависимости от сушильной способности воздуха для сушки изделий применяют следующие режимы:

· Трехстадийный, или пульсирующий;

· Сушку воздухом с постоянной сушильной способностью;

· Сушку воздухом с изменяющейся сушильной способностью

· Сушку с предварительной термообработкой сырых изделий.

Трехстадийный режим сушки состоит из следующих этапов:

1. Предварительной сушки,

2. Отволаживания

3. Окончательной сушки.

Т.е., сушку макарон проводят чередованием процессов сушки и отволаживания.

1. Предварительная сушка длится от 30 мин до 2 ч. В течение этого времени испаряется от 1/3 до 1/2 влаги, которую необходимо удалить из изделий. Процесс ведут при жестких режимах, так как тесто пластично и нет опасности растрескивания. Цель этой стадии — ускорить сушку, стабилизировать форму сырых изделий, предотвратить их вытягивание, плесневение и закисание.

Содержание влаги в тесте, выходящем из камеры предварительной сушки, должно быть не ниже 20 %. Образовавшаяся на поверхности корочка может вызвать растрескивание продукта при дальнейшей сушке. Для размягчения корочки изделия направляются на 2. Отволаживание – обдувку горячим воздухом с относительной влажностью 90...100 %. При этом испарения влаги с поверхности практически не происходит, а подведенная теплота расходуется на прогрев изделий, выравнивание влажности во внутренних и наружных слоях макаронной трубки.

3. Окончательную сушку ведут при мягких режимах, так как изделия приобретают упругие свойства и скорость испарения влаги с их поверхности должна быть соизмерима со скоростью ее подвода из внутренних слоев к наружным. На этом этапе последовательно чередуют процессы сушки и отволаживания, причем отношение продолжительности сушки ко времени отволаживания составляет примерно 1: 2,5.

Подобный способ применяется для сушки длинных изделий в подвесном состоянии на автоматизированных линиях ЛМБ, Б6-ЛМВ, Б6-ЛМГ и линиях зарубежных фирм («Брайбанти», «Паван» и др.). Развешенные на бастуны изделия перемещаются в тоннельных сушилках и обдуваются воздухом. Параметры сушильного воздуха в предварительной сушилке зависят от вида изделий (температура 35...45 °С, относительная влажность 65...75 %). Окончательная сушилка представляет собой тоннель, разделенный по длине на зоны сушки и зоны отволаживания. В зонах сушки установлены калориферы для подогрева воздуха и вентиляторы. Температура воздуха в зонах окончательной сушки 35...45 °С, относительная влажность 70...85 %. По высоте тоннель окончательной сушилки разделен на несколько ярусов, по которым последовательно проходят бастуны с изделиями, пересекая поочередно зоны сушки и отволаживания.

Способ сушки воздухом с постоянной сушильной способностью предусматривает примерное постоянство параметров воздуха от начала до конца сушки. Недостаток этого способа — необходимость вести сушку при высокой сушильной способности, что может привести к растрескиванию изделий. Однако этот способ широко применяется на фабриках для сушки макарон в кассетах в бескалориферных сушилках. Сушка ведется путем продувки через макаронные трубки воздуха, забираемого из помещения цеха. Параметры воздуха поддерживаются на постоянном уровне при помощи приточно-вытяжной вентиляции. Продолжительность сушки 20...24 ч. Для равномерного высушивания направление воздуха меняют каждый час на противоположное.

Сушка с изменяющейся сушильной способностью воздуха применяется в современных ленточных конвейерных паровых сушилках непрерывного действия КСА-80, СПК-30, СПК-45, СПК-90, используемых для сушки коротких изделий. Сушилка подобного типа представляет собой тоннель, внутри которого друг над другом располагаются четыре или пять транспортеров с находящимися на них изделиями. Транспортеры движутся в противоположных направлениях, при этом продукт последовательно пересыпается с верхних лент на нижние и обдувается воздухом, нагретым в калориферах. Калориферы располагаются между верхней и нижней лентами каждого транспортера. Продолжительность сушки 30...90 мин в зависимости от размера изделий. Свежий воздух подогревается нижним калорифером до 50...60 0С и имеет относительную влажность 15...20 %. Проходя через слой изделий на нижней ленте, воздух отдает часть теплоты и увлажняется. Поднимаясь вверх, он подогревается вторым калорифером до той же температуры, проходит через слой изделий на следующей ленте и т.д. В результате на выходе из сушилки его температура достигает 40...50 0С, а относительная влажность — 50...60 %, т.е. сушка ведется воздухом с меняющейся сушильной способностью.

Для смягчения режима сушки и повышения качества изделий устанавливают последовательно две сушилки. Первая выполняет роль предварительной, а вторая — окончательной сушилки. Общая продолжительность сушки 1...3 ч, в том числе в предварительной камере 0,5 ч. Аналогичный режим используется в автоматизированных линиях для сушки коротких изделий, в которых кроме предварительной и окончательной сушилок предусмотрена установка для первичной подсушки (трабатто или виброподсушиватель). Эта установка представляет собой ряд сетчатых рамок, совершающих возвратно-поступательное движение, что обеспечивает последовательное перемещение сырых изделий с верхних рамок на нижние. При этом они обдуваются горячим воздухом и за 2...3 мин теряют 1,5...2,5 % влаги. На поверхности сырых изделий образуется корочка, предотвращающая их слипание во время последующего высушивания в слое на лентах сушилки. В этом случае сушку ведут при мягком режиме, что улучшает качество продукта. В настоящее время кроме традиционных низкотемпературных режимов высушивания (температура сушильного воздуха не превышает 60 °С) используют:

· высокотемпературные (ВТ) режимы, когда температура воздуха на определенном этапе сушки колеблется от 70 до 90 0С;

· сверхвысокотемпературные (СВТ) режимы, когда температура воздуха превышает 90 0С.

При использовании ВТ- и СВТ-режимов сушки макаронные изделия остаются в пластичном состоянии до влажности 16...13 % (в зависимости от температуры воздуха). В этом случае момент перехода материала из пластичного состояния в упругое снижается практически до величины влажности готовых изделий. Поэтому появляется возможность использования таких режимов на всем протяжении сушки, значительно сокращая ее длительность (примерно на 40 %). Однако во избежание растрескивания высушенных изделий особенно тщательно надо проводить стабилизацию и охлаждение изделий, т. е. температура и влажность воздуха на данной стадии должны соответствовать равновесной влажности изделий — 13 %.

Использование ВТ- и СВТ-режимов сушки улучшает внешний вид изделий, их варочные свойства, уменьшает микробиологическую обсемененность продукта.

К СВТ-режимам относится сушка с предварительной термообработкой сырых изделий перед сушкой. Этот способ заключается в обдувке трубчатых изделий паровоздушной смесью температурой 95...98 °С и относительной влажностью 95 % в течение 2 мин и коротких изделий сухим паром температурой 120... 180 "С в течение 30 с с последующей сушкой воздухом с постоянной сушильной способностью. Такая тепловая обработка ведет к денатурации белков и клейстеризации крахмала, что ускоряет процесс удаления влаги, сокращает время сушки и дает возможность на последующих этапах применять жесткие режимы обезвоживания без опасения появления трещин.

В последние годы наряду с производством традиционных видов макаронных изделий получили распространение новые технологии, в частности производство быстроразваривающихся изделий и изделий, не требующих варки. К первому виду относят изделия, которые варят в кипящей воде не более 3...5 мин, а ко второму — такие изделия, для доведения которых до готовности достаточно выдержать их 3...5 мин в горячей воде температурой не менее 80...85 "С. Для получения быстроразваривающихся изделий применяют частичную гигротермическую обработку их после прессования или подсушку с последующей сушкой до стандартной влажности. Такая обработка ведет к частичной денатурации белков и частичной клейстеризации крахмала, т. е. к предварительной частичной варке изделий, что снижает продолжительность варки в процессе приготовления.

ОХЛАЖДЕНИЕ, УПАКОВЫВАНИЕ И ХРАНЕНИЕ МАКАРОННЫХ ИЗДЕЛИЙ

Температура макаронных изделий на выходе из сушилки примерно равна температуре сушильного воздуха. Перед упаковыванием изделия необходимо медленно охладить в течение не менее 4 ч до температуры упаковочного отделения за счет омывания воздухом с относительной влажностью 60...65 % и температурой 25...30°С. При этом происходит стабилизация изделий: окончательно выравнивается влажность по всей толщине продукта, рассасываются внутренние напряжения сдвига, которые могли остаться после интенсивной сушки изделий, и снижается масса изделий за счет испарения 0,5... 1 % влаги.

В поточных линиях стабилизацию и охлаждение изделий проводят в стабилизаторах-накопителях, где одновременно создается запас 12-часовой выработки высушенных изделий. В остальных случаях используют виброохладители.

Процесс упаковывания состоит из подачи изделий на упаковочные столы или в бункера; сортировки, проверки их на магнитных сепараторах; укладки в тару, включая уплотнение на вибраторе; взвешивания и маркировки.

Макаронные изделия выпускают в упакованном и фасованном виде. Фасование, т. е. упаковывание в потребительскую (мелкую) тару, проводят на автоматах или вручную. К потребительской таре относятся коробочки из картона или плотной бумаги, пакеты из полиэтиленовой пленки или из термосклеивающегося целлофана, а к наружной — короба из гофрированного или литого картона, ящики фанерные и дощатые и четырехслойные бумажные крафт-пакеты.

Макаронные изделия следует хранить в складских помещениях на стеллажах или поддонах при температуре 16...18 °С и относительной влажности воздуха не более 70 %. Эти помещения должны быть чистыми, сухими, защищенными от воздействия атмосферных осадков, не зараженными вредителями хлебных запасов. Изделия нельзя хранить с товарами, имеющими специфический запах, так как они могут впитать этот запах.

Качество макаронных изделий должно удовлетворять следующим требованиям: они должны иметь правильную форму, гладкую поверхность, быть стекловидными в изломе, однотонными по цвету с кремовым или желтоватым оттенком. Содержание влаги в макаронных изделиях должно быть не более 13 %, кислотность — не более 3 °, а для изделий с томатопродуктами — не более 10 °. Кроме того, для определения качества макаронных изделий необходимо определять следующие показатели: прочность, содержание лома, крошки и деформированных изделий, наличие металлопримесей и мучных вредителей, состояние изделий после варки.

УЧЕТ РАСХОДА СЫРЬЯ

Одним из важных показателей работы макаронной фабрики является расход сырья в соответствии с установленными нормами, т. е. максимально допустимыми затратами на выработку единицы продукции. В макаронной промышленности норма расхода сырья определяется количеством сырья (муки и добавок), требуемого для изготовления 1 т макаронных изделий влажностью 13 %.

Норма расхода сырья зависит от технологических затрат и потерь (учтенных и безвозвратных):

Нс = Зт + Пу + Пб,

где Нс — норма расхода сырья на 1т изделий, кг; Зт — технологические затраты сырья, кг/т; Пу и Пб — соответственно учтенные и безвозвратные потери сырья, кг/т.

К учтенным потерям относится санитарный брак муки, полуфабрикатов и готовой продукции, непригодный к повторной переработке; к безвозвратным потерям относят такие виды потерь, которые не входят в конечный результат и не могут быть собраны в виде отходов (распыл муки, потери теста при чистке матриц и пр.). При производстве макаронных изделий установлены предельно допустимые нормы учтенных и безвозвратных потерь муки. При установлении плановой нормы расхода муки исходят из базисной влажности муки, равной 14,5 %.

Дата добавления: 2015-10-13; просмотров: 1859 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Примечания | | | Введение |