|

Читайте также: |

Печь предназначена для термической обработки преимущественно деталей из быстрорежущих сталей. Печь периодического действия. В ней детали можно нагревать до 1300 °С с последующим охлаждением в закалочном баке с маслом или в загрузочном тамбуре в атмосфере азота. В печи также можно обрабатывать детали из обычных углеродистых сталей.

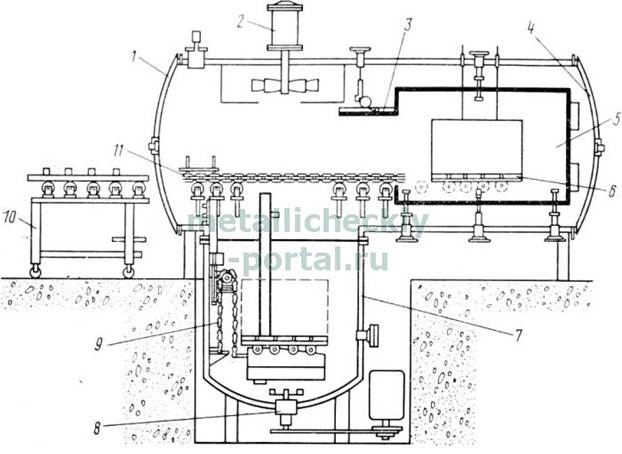

В герметичном водоохлаждаемом корпусе вакуумной закалочной печи (рис. 60) расположена камера нагрева 5 и закалочный бак 7. Пространство над закалочным баком представляет собой загрузочный тамбур. Камера нагрева 5 имеет цилиндрическую форму. В корпусе печи предусмотрены два окна, закрываемые заслонками 1 и 4. Одно окно, со стороны закалочного бака предназначено для загрузки деталей, второе, со стороны задней стенки камеры нагрева,— для ремонта печи.

В качестве огнеупорного и теплоизоляционного материала используют графитовый войлок толщиной 5 мм. Его укладывают в семь слоев для создания теплоизоляционного слоя толщиной 35 мм. Отдельные слои войлока скрепляют между собой молибденовыми шпильками. Снаружи тепловую изоляцию заключают в сетчатый металлический каркас, крепящийся к водоохлаждаемому корпусу печи. Вследствие малой удельной плотности графитового войлока камера нагрева быстро нагревается и охлаждается.

В качестве электрических нагревателей используют графитовую

ткань. В камере нагрева расположены шесть нагревателей. Каждый нагреватель состоит из нескольких полос, вырезанных из графитовой ткани, концы которых зажаты в графитовых контактах. Электрические нагреватели располагают вдоль камеры равномерно по окружности.

Под печи представляет собой тележку 6, которая может перемещаться из камеры нагрева в загрузочный тамбур. Тележка передвигается по каткам, расположенным вне камеры нагрева так, что в зоне высокой температуры находятся лишь соединительные брусья тележки, которые для печи с температурой до 1090 °С изготавливают из нихрома, а для печи с более высокой температурой — из молибдена.

Закалочный бак 7 имеет цилиндрическую форму. Стол закалочного бака перемещается в вертикальном направлении механизмом 9. Стол может находиться в верхнем положении, и тогда он является частью транспортного пути для тележки через загрузочный тамбур. В нижнем положении стол находится погруженным в масло на глубину, обеспечивающую охлаждение всех закаливаемых деталей. В нижней части бака расположена крыльчатка 8 для перемешивания масла, которая начинает вращаться за несколько секунд до погружения поддона в закалочный бак и останавливается пс окончании периода закалки.

В верхней части загрузочного тамбура над закалочным баком расположен вентилятор 2 для регулирования скорости охлаждения деталей в атмосфере азота. Направляющий аппарат вентилятора обеспечивает необходимое направление охлаждающего газа. В загрузочном тамбуре расположены катки для перемещения тележки и привод 11 для открывания заслонки камеры нагрева.

Вакуум в печи создается вакуумным насосом. Печь работает следующим образом. Заслонка 1 загрузочного тамбура открывается и к открывающемуся окну подкатывается транспортный столик 10 с установленным на нем поддоном с деталями. Поддон вручную передвигают со столика на тележку, находящуюся в загрузочном тамбуре. Заслонка 3 камеры нагрева открывается и тележка перемещает поддон с деталями в камеру нагрева. После этого заслонка 3 закрывается, транспортный столик откатывается от печи и заслонка 1 тамбура закрывается.

По окончании цикла загрузки печь включается на заданный режим. Вакуумный насос начинает отсасывать из печи воздух. При достижении в печи необходимого вакуума включаются электрические нагреватели. Скорость изменения температуры регулируется автоматически. После нагрева до заданной температуры и выдержки, необходимой для равномерного нагрева деталей, закрывается клапан глубокого вакуума и начинается процесс заполнения печи азотом. Электрические нагреватели выключаются. Когда вакуум достигнет 43 Па, печь готова к закалке деталей. Открывается заслонка 3 и тележка 6 с поддоном передвигается из камеры нагрева 5 в тамбур, после чего заслонка закрывается.

При закалке в масло поддон с деталями вместе с тележкой опускается в закалочный бак. При закалке в газовой среде поддон с деталями остается в тамбуре и охлаждается. Скорость охлаждения деталей может быть различной. При включенном вентиляторе детали охлаждаются быстрее, чем при выключенном. Детали выгружают из печи после охлаждения до 65°С.

При необходимости закаленные детали можно подвергнуть в печи повторному нагреву, например, для проведения отпуска. Безокислительный нагрев обеспечивается созданием в печи необходимого вакуума.

Применение графитового войлока в качестве тепловой изоляции обеспечивает быстрое вакуумирование внутреннего пространства печи, что повышает ее производительность по сравнению с вакуумными печами, где используют обычные огнеупорные и теплоизоляционные материалы.

Производительность печи зависит от режима термической обработки. В зависимости от температуры в печи загрузка деталей на поддон составляет при 870 °С — 200 кг; 1090 °С — 160 кг; 1315 °С— 125 кг. Размеры камеры нагрева: ширина 460 мм; высота 300 мм; длина 760 мм. Мощность печи 100 кВт, напряжение на нагревателях 67 В, объем закалочного бака 1,87 м3.

Дата добавления: 2015-08-21; просмотров: 290 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Конвейерная нормализационная печь. | | | Практическое занятие № 1. |