|

Читайте также: |

Среди основных требований, которым должна удовлетворять складская техника можно выделить:

Машины и устройства должны обладать эксплуатационной надежностью в работе, необходимой прочностью и устойчивостью, иметь высокий коэффициент полезного действия, быть безопасными для персонала, обладать сравнительно невысокой энергоемкостью.

Производительность машин и оборудования должна соответствовать условиям и объему работ и сокращать простои подвижного состава под грузовыми операциями.

Машины для ПРР должны по возможности быть однотипными, что бы в случае необходимости могли заменить друг друга.

При выборе машин необходимо, что бы их привод соответствовал наличию местных энергоресурсов.

Тип подъемно-транспортной машины выбирается исходя из вида, габаритных размеров и веса перемещаемого груза, а так же исходя из типа складского помещения.

Расчет количества машин производится отдельно для основных операций технологического процесса переработки грузов: прием товаров, размещение на хранение и отборка, отпуск товаров со склада.

На основании проектных решений практической работы № 3 принято, что на участках приема и отпуска товаров применяются электропогрузчики, при размещении груза на хранение – краны-штабелеры.

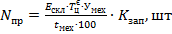

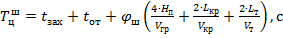

Расчет потребного количества погрузчиков на участке приема (отпуска) товаров производится по формуле:

(4.1)

(4.1)

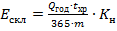

Где:  – вместимость склада, паллетомест:

– вместимость склада, паллетомест:

, паллет (4.2)

, паллет (4.2)

- время цикла работы электропогрузчика, сек;

- время цикла работы электропогрузчика, сек;

- коэффициент неравномерности поступления грузопотока,

- коэффициент неравномерности поступления грузопотока,  ;

;

- уровень механизации при поступлении товара на склад, принимаем

- уровень механизации при поступлении товара на склад, принимаем  поскольку все работы выполняются с помощью ПРМ;

поскольку все работы выполняются с помощью ПРМ;

- срок хранения груза на складе, дней;

- срок хранения груза на складе, дней;

- суточный ресурс рабочего времени механизма, сек/смену (определяется по формуле 4.5);

- суточный ресурс рабочего времени механизма, сек/смену (определяется по формуле 4.5);

- коэффициент запаса техники,

- коэффициент запаса техники,  .

.

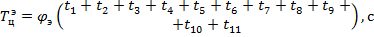

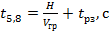

Время цикла работы электропогрузчика определяется:

(4.3)

(4.3)

Где:  - коэффициент совмещения оперций рейса во времени, принимаем

- коэффициент совмещения оперций рейса во времени, принимаем  =0,85;

=0,85;

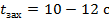

– время наклона рамы грузоподъемника вперед, заводки вил под. груз, подъема груза на вилах и наклона рамы назад, (для средних условий работы принимается

– время наклона рамы грузоподъемника вперед, заводки вил под. груз, подъема груза на вилах и наклона рамы назад, (для средних условий работы принимается  );

);

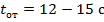

- время поворота погрузчика (при повороте на 900

- время поворота погрузчика (при повороте на 900  );

);

- перемещение погрузчика с грузом, с;

- перемещение погрузчика с грузом, с;

- время установки рамы грузоподъемника в вертикальное положение с грузом на вилах,

- время установки рамы грузоподъемника в вертикальное положение с грузом на вилах,  ;

;

- время подъема груза на необходимую высоту, с;

- время подъема груза на необходимую высоту, с;

- время укладки груза в штабель,

- время укладки груза в штабель,  ;

;

- время отклонения рамы грузоподъемника назад без груза,

- время отклонения рамы грузоподъемника назад без груза,  ;

;

- время опускания порожних вил;

- время опускания порожних вил;

- время разворота погрузчика без груза, принимается равным

- время разворота погрузчика без груза, принимается равным  , с;

, с;

- время на обратный (холостой ход) погрузчика, с;

- время на обратный (холостой ход) погрузчика, с;

- суммарное время для переключения рычагов и срабатывания механизмов после включения,

- суммарное время для переключения рычагов и срабатывания механизмов после включения,

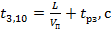

Время передвижения погрузчика с грузом или без него:

(4.4)

(4.4)

Где:  - средний путь передвижения погрузчика (выбирается по результатам практической работы №3), м;

- средний путь передвижения погрузчика (выбирается по результатам практической работы №3), м;

- скорость передвижения погрузчика, м/с;

- скорость передвижения погрузчика, м/с;

- время на разгон и замедление,

- время на разгон и замедление,  ;

;

Продолжительность подъема или опускания груза определяется по формуле:

(4.5)

(4.5)

Где:  – средняя высота подъема (опускания) груза, м (принимается на основании проектных решений практической работы № 3);

– средняя высота подъема (опускания) груза, м (принимается на основании проектных решений практической работы № 3);

- скорость подъема (опускания) груза, м/с (табл. 4.1).

- скорость подъема (опускания) груза, м/с (табл. 4.1).

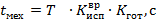

Суточный ресурс рабочего времени механизма определяется:

/смену (4.6)

/смену (4.6)

Где:  – коэффициент использования механизма по времени:

– коэффициент использования механизма по времени:

- для вилочного погрузчика  ; для крана штабелера

; для крана штабелера  ;

;

- коэффициент готовности механизма,

- коэффициент готовности механизма,  ;

;

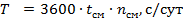

- суточный ресурс рабочего времени:

- суточный ресурс рабочего времени:

(4.7)

(4.7)

Где:  – продолжительность смены, ч.;

– продолжительность смены, ч.;

- количество смен в сутки.

- количество смен в сутки.

Таблица 4.1

Характеристика автопогрузчиков

| Модель погрузчика | Грузоподъемность погрузчика, т | Максимальная скорость перемещения, км/ч | Скорость подъема (опускания) вил, мм/с |

| 7FD15 | 1,5 | ||

| 028FD20 | |||

| 628FD25 | 2,5 | 16,5 | |

| 628FD30 |

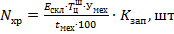

Расчет потребности в кранах-штабелерах для размещения груза на хранение рассчитывается по формуле:

(4.8)

(4.8)

Где:  - время цикла работы крана-штабелера:

- время цикла работы крана-штабелера:

(4.9)

(4.9)

Где:  –время на выдвижение, подъем и убирания вил с грузом, принимаем

–время на выдвижение, подъем и убирания вил с грузом, принимаем  ;

;

- время на установку вил в стеллаже ячейки, выдвижение, опускание, убирание вил, принимаем

- время на установку вил в стеллаже ячейки, выдвижение, опускание, убирание вил, принимаем  ;

;

- коэффициент совмещения операций,

- коэффициент совмещения операций,  ;

;

- средняя высота подъема груза, (определяется из проектных решений практической работы № 3), м;

- средняя высота подъема груза, (определяется из проектных решений практической работы № 3), м;

- скорость подъема (опускания) паллета, м/с;

- скорость подъема (опускания) паллета, м/с;

- среднее расстояние перемещения крана, (определяется из проектных решений практической работы № 3), м;

- среднее расстояние перемещения крана, (определяется из проектных решений практической работы № 3), м;

- скорость передвижения крана, м/с;

- скорость передвижения крана, м/с;

- среднее расстояние перемещения грузозахватного органа, м (определяется из проектных решений практической работы № 3);

- среднее расстояние перемещения грузозахватного органа, м (определяется из проектных решений практической работы № 3);

- скорость перемещения грузозахватного органа, м/с.

- скорость перемещения грузозахватного органа, м/с.

Суточный ресурс рабочего времени крана-штабелера определяется по формуле (4.5) в соответствии с режимом работы механизма.

Дата добавления: 2015-09-03; просмотров: 116 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Теоретические положения | | | Основные теоретические положения |