Читайте также:

|

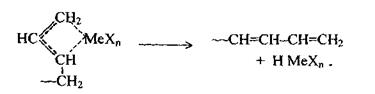

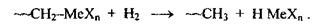

Обычно при анионной полимеризации основной причиной остановки роста цепи является спонтанный распад активного центра с отщеплением гидрид-иона:

Образовавшийся гидридный комплекс переходного металла при взаимодействии с молекулой мономера вновь даёт активный каталитический комплекс, и обе реакции в совокупности можно рассматривать как перенос цепи.

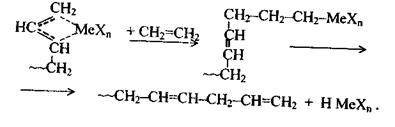

Спонтанный распад активного центра облегчается, если концевое звено растущей цепи не содержит двойной связи, и следовательно, не имеет π-аллильной структуры. На этом основано регулирование молекулярной массы при полимеризации диеновых мономеров (в частности, изопрена) путём введения в систему небольших количеств этилена:

Так, при полимеризации бутадиена в присутствии кобальтового катализатора (комплекс СоС12 с диизобутилалюминий-хлоридом) введение около 3 % (мол.) этилена почти не сказывается на скорости процесса, но существенно снижает молекулярную массу полимера: при 5°С с 440 тыс. до 208 тыс.; при 30 °С с 270 тыс. до 144 тыс. По-видимому, в такой реакции могут принимать участие и двойные связи сформировавшихся ранее макромолекул, что является одной из причин разветвления полимерных цепей.

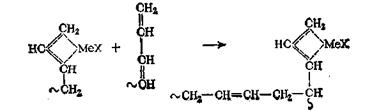

Другой возможной причиной разветвлений является участие концевой системы сопряженных двойных связей в реакции роста цепи:

С увеличением степени превращения мономера в полимер вероятность таких реакций возрастает, поэтому увеличивается и степень разветвленности цепей, и ширина молекулярно-массового распределения. Поэтому часто полибутадиены, полученные под действием л-аллильных производных переходных металлов, имеют трифункциональные узлы разветвления с молекулярной массой боковых цепей 60—80 тыс. и более. В отдельных случаях удается синтезировать полимеры, характеризующиеся бимодальным молекулярно-массовым распределением.

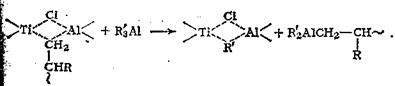

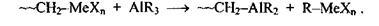

Соотношение компонентов каталитического комплекса Циглера-Натта существенно влияет на структуру, молекулярную массу и ММР полимера. Например, при избытке TiCl4 кроме анионно-координационного механизма полимеризации развивается катионный и в полимере возрастает содержание циклических структур, снижающих технические свойства полимеров. При избытке соединяй алюминия происходят реакции переноса цепи через алюминийалкил:

Реакции переноса цепи становятся доминирующими при повышении температуры полимеризации, в результате чего образуются полимеры с меньшей молекулярной массой и более широким ММР.

При анионно-координационной полимеризации возможен перенос цепи через водород, при введении которого в реакционную смесь также можно регулировать молекулярную массу при полимеризации диеновых мономеров (например, при получении 1,4-цис-полиизопрена):

При полимеризации на катализаторах Циглера-Натта возможен перенос цепи через триалкилалюминий, если он остался в реакционной смеси после реакции с галогенидом титана:

3.

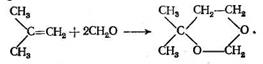

Первая стадия - конденсация изобутилена

Первая стадия - конденсация изобутилена

(можно использовать чистый или в смеси с бутанами или н-бутенами) с формальдегидом (37-40% водный раствор - формалин) в присутствии кислого катализатора (серной, щавелевой или фосфорной кислоты) с образованием 4,4-диметил-1,3-диоксана (ДМД):

Процесс проводится при температуре 85-100 оС и давлении 1,5-2,2 МПа. Реакционная система состоит из двух жидких взаимонесмешивающихся фаз. Для обеспечения эффективного протекания рекции необходимо создание развитой поверхности контакта фаз, используются трубчатые аппараты. Наряду с целевой реакцией протекает ряд побочных реакций, приводящих к образованию следующих продуктов 3-метилбутандиол-1,3, триметилкарбинол, изоамиленовые спирты, пираны и ряд других продуктов. Продукты на этой стадии делятся на два слоя, которые перерабатываются отдельно. Водный слой поступает на нейтрализацию щелочью, экстрагирование органических соединений исходной фракции, отгонку легколетучих соединений и не прореагировавшего формальдегида с последующей его концентрацией до 40%, очистка водного слоя, содержащего водорастворимые органические примеси и соли. Масляный слой поступает на отмывку от формальдегида и следов катализатора, отгонку бутановой фракции под давлением, отгонку метанол-метилальной фракции при атмосферном давлении и вакуумную ректификацию диметилдиоксана от высококипящих продуктов.

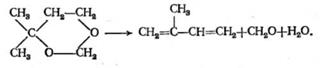

Вторая стадия - гетерогенно-каталитическое разложение ДМД в присутствии гетерогенного фосфатного (Са-Р, Са-В-Р) катализатора:

Эндотермическая реакция, проводится при температуре 250-400 оС и давлении ок. 0,3 МПа в присутствии перегретого пара (теплоноситель и разбавитель). Процесс проводится в газовой фазе в вертикальном секционированном аппарате, на полках которого расположен катализатор. Катализатор работает циклами контактирования-регенерации. Регенерация проводится паровоздушной смесью с целью выжига с поверхности катализатора кокса и смолистых отложений. На вотрой стадии образуются два слоя: водный и масляный, которые перерабатываются на отдельных технологических линиях.

Дата добавления: 2015-08-17; просмотров: 98 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Для освобождения полимера от растворителей | | | Одностадийное дегидрирование осуществляется на установках фирмы Гудри |