Читайте также:

|

В процессе сушки теплота подводится к влажному материалу с источником теплоты, называемым сушильным агентом. В зависимости от способа подвода теплоты к высушиваемому материалу различают следующие методы сушки:

- конвективный метод (конвективная сушка). В этом случае осуществляется непосредственный контакт сушильного агента с материалом, в качестве сушильного агента чаще всего выступает нагретый воздух (в пищевой технологии) или топочные газы. Осуществляется данный метод в барабанных, распылительных, камерных, ленточных сушилках, сушилках с кипящим слоем материала;

- контактный метод (контактная сушка) – метод при котором теплота от сушильного агента передается влажному материалу через разделяющую стенку. В качестве сушильного агента используются пар, расплавы солей и металлов, вода. В качестве контактных сушилок используются шнековые, вальцевые, вакуум – гребковые сушилки и вакуумные шкафы;

- радиационный метод – метод сушки инфракрасными лучами, теплота материалу передается от излучателей – электрических ламп, газовых горелок. Осуществляется данный метод в терморадиационных сушилках с газовым обогревом;

- комбинированный метод – в этом случае используется несколько вышеперечисленных способов подвода теплоты к материалу, например в вальцево - ленточной сушилке;

- специальные методы сушки – сушка токами высокой частоты (ТВЧ) и сублимационная сушка. В первом случае метод сушки основан на выделении в диэлектрическом материале значительного количества теплоты под воздействием высокочастотного электрического поля. Во втором случае сушка материала протекает в замороженном состоянии путем перевода влаги из твердого состояния в пар.

Наиболее распространенным методом тепловой сушки является конвективный, когда в качестве сушильного агента выступает нагретый воздух. Механизм такого процесса можно представить следующим образом: влага в капилярно – пористым теле поступает к поверхности материала (процесс влагопроводности) образуя слой жидкости с давлением насыщенного пара испаренной влаги равной Рм. В то же время вдоль материала движется сушильный агент (воздух) с давлением паров испаряемой жидкости равным Рп. В зависимости от величины разности этих давлений могут протекать следующие процессы:

Наиболее распространенным методом тепловой сушки является конвективный, когда в качестве сушильного агента выступает нагретый воздух. Механизм такого процесса можно представить следующим образом: влага в капилярно – пористым теле поступает к поверхности материала (процесс влагопроводности) образуя слой жидкости с давлением насыщенного пара испаренной влаги равной Рм. В то же время вдоль материала движется сушильный агент (воздух) с давлением паров испаряемой жидкости равным Рп. В зависимости от величины разности этих давлений могут протекать следующие процессы:

-  ;

;

-  ;

;

-  .

.

Разность парциальных давлений паров в поверхностном слое материала и в сушильном агенте называется движущей силой процесса сушки:

. (254)

. (254)

Поскольку в качестве сушильного агента при конвективной сушки чаще всего используется нагретый воздух рассмотрим его основные параметры:

- под абсолютной влажностью воздуха понимают массу водяного пара содержащегося в 1 м3 влажного воздуха rп (кг/м3);

- относительная влажность (степень насыщения) – отношение массы водяного пара, содержащегося в 1 м3 влажного воздуха к максимально возможной массе водяного пара в 1 м3 воздуха при тех же условиях

, (255)

, (255)

rп- плотность водяного пара в воздухе, кг/м3; rн- плотность насыщенного водяного пара в воздухе, кг/м3; Рп – парциальное давление водяного пара, Па; Рн- парциальное давление насыщенного водяного пара, Па;

- влагосодержание – масса водяного пара во влажном воздухе (Gп) приходящаяся на 1 кг абсолютно сухого воздуха (а.с.в.):

; (256)

; (256)

- энтальпия (теплосодержание, кг/кг а.с.в.) – представляет собой количество теплоты, содержащегося в воздухе, равна сумме энтальпий абсолютно сухого воздуха (Са.с.в.t) и водяного пара

, (257)

, (257)

где Са.с.в, Сп. – теплоемкость сухого воздуха и пара, Дж/(кг град); t – температура; iп- теплосодержание пара (Дж/кг пара). Перечисленные параметры влажного воздуха определяются по J-x диаграмме, которая используется для графоаналитического расчета процессов сушки.

где Са.с.в, Сп. – теплоемкость сухого воздуха и пара, Дж/(кг град); t – температура; iп- теплосодержание пара (Дж/кг пара). Перечисленные параметры влажного воздуха определяются по J-x диаграмме, которая используется для графоаналитического расчета процессов сушки.

J-x диаграмма представляет собой косоугольную систему координат с осью ординат, по которой откладываются энтальпия J, температура t, парциальное давление водяного пара Pп и осью абсцисс – влагосодержания х. Для удобства пользования диаграммой влагосодержания х спроектированы на вспомогательную ось. С целью определения парциального давления паров диаграмма имеет диагональ.

На диаграмме нанесены следующие линии:

На диаграмме нанесены следующие линии:

постоянного влагосодержания (х=const), постоянной энтальпии (J=const), постоянной температуры (t=const) и относительной влажности воздуха (j=const). Необходимо отметить, что линия относительной влажности j=100% делит диаграмму на две части: на область ненасыщенного влагой воздуха (эта часть диаграммы лежит выше линии j=100%) и область насыщенного влагой воздуха (эта область располагается ниже линии j=100%). В расчетах сушильных процессов используется только верхняя часть диаграммы.

По диаграмме можно определить также следующие параметры: температуру мокрого термометра tм.т., при этой температуре удаляется основная – внешняя влага; температуру точки росы tм.т.; парциальное давление водяных паров в воздухе Рп.

Для определения температуры tм.т. необходимо из произвольной т.А опуститься по линии постоянной энтальпии до линии j=100%, изотерма проходящая через точку пересечения будет соответствовать температуре мокрого термометра. Психрометрическая разность температур сухого и мокрого термометра

Для определения температуры tм.т. необходимо из произвольной т.А опуститься по линии постоянной энтальпии до линии j=100%, изотерма проходящая через точку пересечения будет соответствовать температуре мокрого термометра. Психрометрическая разность температур сухого и мокрого термометра  , характеризующая способность воздуха испарять влагу из тела, называется потенциалом сушки. Эта разность по мере испарения влаги уменьшается и становится равной нулю. Поэтому температуру мокрого термометра еще называют пределом охлаждения влажных тел.

, характеризующая способность воздуха испарять влагу из тела, называется потенциалом сушки. Эта разность по мере испарения влаги уменьшается и становится равной нулю. Поэтому температуру мокрого термометра еще называют пределом охлаждения влажных тел.

Температура, соответствующая полному насыщению воздуха водяными парами в процессе охлаждения при х=const называется температурой точки росы tт.р. Для определения этой температуры необходимо из произвольной т.А опуститься по линии постоянного влагосодержания до линии j=100%, изотерма проходящая через точку пересечения будет соответствовать температуре tт.р. Охлаждение воздуха ниже этой температуры проводит к конденсации влаги из воздуха, происходит его осушка от влагосодержания х1 до х2.

Температура, соответствующая полному насыщению воздуха водяными парами в процессе охлаждения при х=const называется температурой точки росы tт.р. Для определения этой температуры необходимо из произвольной т.А опуститься по линии постоянного влагосодержания до линии j=100%, изотерма проходящая через точку пересечения будет соответствовать температуре tт.р. Охлаждение воздуха ниже этой температуры проводит к конденсации влаги из воздуха, происходит его осушка от влагосодержания х1 до х2.

Парциальное давление водяных паров в воздухе используется для расчета движущей силы сушки. Для определения давления Рп необходимо из произвольной т.А опуститься по линии постоянного влагосодержания до диагонали, значение параметра определяют по оси ординат.

Парциальное давление водяных паров в воздухе используется для расчета движущей силы сушки. Для определения давления Рп необходимо из произвольной т.А опуститься по линии постоянного влагосодержания до диагонали, значение параметра определяют по оси ординат.

Кроме того, в сушильных установках протекают процессы нагрева воздуха, его охлаждение, увлажнение за счет испарения влаги из материала, смешение воздуха с различными параметрами. Эти процессы, налагаясь один на другой, создают сложные закономерности изменения состояния воздуха в сушильных установках. Рассмотрим изображение этих процессов на диаграмме.

Кроме того, в сушильных установках протекают процессы нагрева воздуха, его охлаждение, увлажнение за счет испарения влаги из материала, смешение воздуха с различными параметрами. Эти процессы, налагаясь один на другой, создают сложные закономерности изменения состояния воздуха в сушильных установках. Рассмотрим изображение этих процессов на диаграмме.

Процессы нагревания и охлаждения воздуха изображаются на диаграмме вертикальными линиями, т.к. в этих случаях влагосодержание воздуха остается постоянным, изменяется лишь его температура и энтальпия.

Процессы увлажнения воздуха за счет испарения влаги из материала изображаются на диаграмме в виде наклонных прямых, отражающих понижение температуры и энтальпии воздуха.

Процессы увлажнения воздуха за счет испарения влаги из материала изображаются на диаграмме в виде наклонных прямых, отражающих понижение температуры и энтальпии воздуха.

Процессы смешения воздуха различных состояний (АВ) происходят в сушилках с многократной циркуляцией, в которых часть отработанного воздуха смешивается с некоторым количеством свежего воздуха и вновь поступает в сушилку. Параметры исходной смеси (хсм, Jсм) в этом случае определяются положением некоторой т. С лежащей на прямой, соединяющей точки А и В, характеризующие составные части смеси. Расположение точки смешения С определяется по правилу рычага из соотношения:

Процессы смешения воздуха различных состояний (АВ) происходят в сушилках с многократной циркуляцией, в которых часть отработанного воздуха смешивается с некоторым количеством свежего воздуха и вновь поступает в сушилку. Параметры исходной смеси (хсм, Jсм) в этом случае определяются положением некоторой т. С лежащей на прямой, соединяющей точки А и В, характеризующие составные части смеси. Расположение точки смешения С определяется по правилу рычага из соотношения:  , где n – кратность рециркуляции, кг рециркулирующего воздуха/кг свежего воздуха.

, где n – кратность рециркуляции, кг рециркулирующего воздуха/кг свежего воздуха.

Рассмотренные выше параметры и линии нанесены в совокупности на J-х диаграмме и представлены на рис.33.

5.1.Принципиальная схема воздушной конвективной сушилки. Материальный и тепловой балансы, понятие идеальной и реальной сушки

5.1.Принципиальная схема воздушной конвективной сушилки. Материальный и тепловой балансы, понятие идеальной и реальной сушки

Рис.32. Схема воздушной конвективной сушилки: 1- сушильная камера; 2,3 – приточный и вытяжной вентиляторы; 4,5 – основной и дополнительный калориферы; 6 – транспортное устройство

Рис.33.  J-x диаграмма влажного воздуха

J-x диаграмма влажного воздуха

Физическая сущность конвективной сушки заключается в том, что исходный воздух всасывается приточным вентилятором и, проходя через основной калорифер, предназначенный для нагрева воздуха, нагревается. Двигаясь вдоль материала, воздух испаряет влагу с поверхности материала, охлаждается и отводится с помощью вытяжного вентилятора из сушильной камеры. Дополнительный калорифер, установленный в камере, предназначен для компенсации потерь теплоты, расходуемой на нагрев транспортного устройства, материала, тепловых потерь в окружающую среду. В сушильную камеру загружается влажный материал, а выводится высушенный.

При расчете сушильных процессов для оценки количества влаги в материале вводится понятие относительной (w) и абсолютной (wа) влажности материала.

Под относительной влажностью материала понимают отношение массы влаги (Gвл) к массе влажного материала (G)

. (258)

. (258)

Под абсолютной влажностью материала понимают отношение массы влаги (Gвл) к массе абсолютно сухого материала (Gа.с.)

. (259)

. (259)

Различают три вида материальных балансов:

1) материальный баланс по расходу

, ( 260 )

, ( 260 )

где G1, G2 – производительность сушилки по влажному и сухому материалу, кг/с; W – массовый расход испаряемой влаги, кг/с;

2) баланс по абсолютно сухому веществу, согласно которого количество абсолютно сухого вещества на входе и выходе из сушильной камеры не меняется:

2) баланс по абсолютно сухому веществу, согласно которого количество абсолютно сухого вещества на входе и выходе из сушильной камеры не меняется:

(261)

(261)

или

. (262)

. (262)

Из уравнения (262) определяют производительность установки:

; ( 263 )

; ( 263 )

(264)

(264)

3) материальный баланс по влаге

3) материальный баланс по влаге

. (265)

. (265)

Из этого баланса определяют необходимый расход абсолютно сухого воздуха L (кг а.с.в./с)

, (266)

, (266)

а затем и его удельный расход l (кг а.с.в./кг влаги):  . (267)

. (267)

По физическому смыслу удельный расход показывает, какое количество абсолютно сухого воздуха необходимо подавать в сушилку для испарения 1 кг влаги.

При составлении теплового баланса конвективной сушки в соответствии со схемой установки, изображенной на рис.32, приняты следующие обозначения: J0, J1, J2 – теплосодержание исходного воздуха, воздуха после основного калорифера и отработанного воздуха соответственно, Дж/кг а.с.в.; х0, х1, х2 – влагосодержание исходного воздуха, воздуха после основного калорифера и отработанного воздуха, кг вл./кг а.с.в.; t0, t1, t2 – температура воздуха, 0С; Gм – производительность сушилки по сухому материалу кг/c; W – массовый расход испаряемой влаги, кг/c;  ,

,  - начальная и конечная температура материала, 0С; См, Св – массовая теплоемкость материла и влаги при начальной температуре, Дж/(кг×С); Gм – масса транспортных устройств поступающих в сушильную камеру в единицу времени, кг/c;

- начальная и конечная температура материала, 0С; См, Св – массовая теплоемкость материла и влаги при начальной температуре, Дж/(кг×С); Gм – масса транспортных устройств поступающих в сушильную камеру в единицу времени, кг/c;  ,

,  - начальная и конечная температура транспортных устройств, 0С; Стр – теплоемкость материала транспортных устройств, Дж/(кг×С); Qk=L(J1-J0) – тепловой поток от основного калорифера, Вт; Qд – тепловой поток от дополнительного калорифера, Вт; Qп – тепловой поток потерь теплоты в окружающую среду, Вт.

- начальная и конечная температура транспортных устройств, 0С; Стр – теплоемкость материала транспортных устройств, Дж/(кг×С); Qk=L(J1-J0) – тепловой поток от основного калорифера, Вт; Qд – тепловой поток от дополнительного калорифера, Вт; Qп – тепловой поток потерь теплоты в окружающую среду, Вт.

Для непрерывных процессов уравнение теплового баланса записывают по принципу приход теплоты = расходу теплоты, суммируя тепловые потоки в соответствии со схемой, причем, для удобства дальнейшего преобразования приход теплоты с влажным материалам представляют суммой теплоты с сухой частью материала и с его влагой:

Таблица. Тепловой баланс

| Приход теплоты, Вт | Расход теплоты, Вт |

1.С исходным воздухом: L×J0;

2.С влажным материалом:

2а) с сухой частью материала:  ;

2б) с влагой: ;

2б) с влагой:  ;

3.С транспортными устройствами: ;

3.С транспортными устройствами:

;

4.С основным калорифером: Qк=L(J1-J0);

5.С дополнительным калорифером: Qд ;

4.С основным калорифером: Qк=L(J1-J0);

5.С дополнительным калорифером: Qд

| 1.С отработанным воздухом: L×J2;

2.С сухим материалом:  ;

3.С транспортными устройствами: ;

3.С транспортными устройствами:

;

4.Тепловые потери: Qк ;

4.Тепловые потери: Qк

|

|

После преобразования подобных слагаемых получают следующее уравнение:

, (268)

, (268)

где:  - удельный приход теплоты от дополнительного калорифера, Дж/(кг вл.);

- удельный приход теплоты от дополнительного калорифера, Дж/(кг вл.);  - удельный расход теплоты на нагрев материала, Дж/(кг вл.);

- удельный расход теплоты на нагрев материала, Дж/(кг вл.);  - удельный расход теплоты на нагрев транспортных устройств, Дж/(кг вл.);

- удельный расход теплоты на нагрев транспортных устройств, Дж/(кг вл.);  - удельные потери теплоты в окружающую среду, Дж/(кг вл.);

- удельные потери теплоты в окружающую среду, Дж/(кг вл.);  - суммарные удельные потери теплоты, Дж/(кг вл.).

- суммарные удельные потери теплоты, Дж/(кг вл.).

Правую часть уравнения (268) обозначают следующим образом

. (269)

. (269)

С учетом выражения (269) балансовое уравнение приобретает вид

. (270)

. (270)

Величину D называют внутренним тепловым балансом сушильной камеры. Она используется для теоретического анализа процесса сушки, т.к. выражает разность между приходом и расходом теплоты непосредственно в сушильной камере и показывает, на что она расходуется. Рассмотрим возможные варианты осуществления процесса сушки.

Допустим:

Допустим:  , qд=0,

, qд=0,  . Это означает, что вся теплота, которая подводится с сушильным расходуется только на испарение влаги из материала (на полезную работу), а все потери равны нулю. Следовательно:

. Это означает, что вся теплота, которая подводится с сушильным расходуется только на испарение влаги из материала (на полезную работу), а все потери равны нулю. Следовательно:

. (271)

. (271)

Последнее выражение говорит о том, что процесс протекает с постоянной энтальпией J1=J2, такая сушка называется идеальной или теоретической (J1=const).

Другие варианты протекания процессов сушки относятся к реальным, т.к. в этих случаях полагают, что потери не равны нулю.

1).Допустим, что внутренний тепловой баланс сушильной камеры величина положительная

1).Допустим, что внутренний тепловой баланс сушильной камеры величина положительная

. (272)

. (272)

Тогда из анализа выражения (272) вытекает, что процесс сушки протекает с повышением теплосодержания отработанного воздуха. Это в свою очередь означает, что теплота для процесса сушки подведена с избытком, осуществлять такой процесс на практике экономически не выгодно.

Тогда из анализа выражения (272) вытекает, что процесс сушки протекает с повышением теплосодержания отработанного воздуха. Это в свою очередь означает, что теплота для процесса сушки подведена с избытком, осуществлять такой процесс на практике экономически не выгодно.

2).Внутренний тепловой баланс сушильной камеры величина отрицательная

(273)

(273)

и в этом случае процесс сушки осуществляется с понижением теплосодержания отработанного воздуха. По этому варианту и осуществляются реальные процессы сушки.

Из выражений (272)¸(273) следует, что теплосодержание реального процесса J2 всегда рассматривается относительно энтальпии идеального процесса J1. Отсюда следует, что положение реального процесса сушки на J-x диаграмме относительно идеального определяется разностью этих теплосодержаний

. (274)

. (274)

Эту величину назвали отклонением процесса от идеального (D/l) и используют при построении различных вариантов процессов сушки на J-x диаграмме.

5.2.Изображение процессов сушки на J-х диаграмме

Сушка с однократным использованием воздуха (однозонная сушка)

Исходные данные для построения и расчета.

Пример 1.

Дано: 1).Параметры исходного воздуха: температура t0 и относительная влажность j0; 2).Температура воздуха после его нагрева в основном калорифере t1; 3).Температура t2 (или влажность j2) отработанного воздуха. Необходимо: 1).Построить идеальный и реальный процесс сушки на J-x диаграмме; 2).Подобрать вспомогательное оборудование для осуществления процесса.

Порядок построения (см. рис.34). 1). По двум параметрам исходного воздуха определяем положение т.А(0), характеризующей его параметры на входе в сушильную камеру. Для этого проводятся линии t0=const и j0= const до их пересечения и определяется влагосодержание х0 и теплосодержание J0 воздуха:

. (275)

. (275)

2).Для определения т.В(1), характеризующей параметры воздуха после его нагрева в основном калорифере проводится линия постоянного влагосодержания х0=сonst до пересечения с изотермой t1=const. Полученная линия АВ характеризует процесс нагрева воздуха в калорифере:

. (276)

. (276)

3).Для построение линии идеальной сушки через т.В проводят линию постоянной энтальпии J1=const до пересечения с изотермой t1=const:

. (277)

. (277)

4).Построение линии реальной сушки осуществляют в следующем порядке:

- на оси влагосодержания воздуха выбирают произвольно его значение х;

- рассчитывают энтальпию воздуха J по выражению

; (278)

; (278)

- проводят линию постоянного влагосодержания и теплосодержания до их пересечения, определяя положение произвольной точки Е

; (279)

; (279)

- соединяя т.В и т.Е проводят линию ВЕ до ее пересечения с изотермой t2=const. Полученная т.С(2) характеризует параметры отработанного воздуха, линия ВС – реальный процесс сушки:

; (280)

; (280)

Рис.34. Изображение однозонной сушки на J-х диаграмме (пример 1)

- определяют положение  , соответствующей линии теоретической сушки

, соответствующей линии теоретической сушки  . Для этого проводят линию постоянного влагосодержания х0=сonst до пересечения с линией постоянной энтальпии J1=const:

. Для этого проводят линию постоянного влагосодержания х0=сonst до пересечения с линией постоянной энтальпии J1=const:

. (281)

. (281)

После построения теоретической и действительной сушки рассчитывают следующие параметры, позволяющие подобрать вспомогательное оборудование:

- удельный расход абсолютно сухого воздуха, кг а.с.в./кг вл.

; (282)

; (282)

- расход абсолютно сухого воздуха, кг а.с.в./с.

; (283)

; (283)

- расход влажного воздуха, кг/с (по этому параметру подбирается воздуходувная машина)

; (284)

; (284)

- тепловая нагрузка основного калорифера, Вт

; (285)

; (285)

- из уравнения теплопередачи, предварительно рассчитав средний температурный напор Dtср и коэффициент теплопередачи К, определяют необходимую поверхность калориферной станции

; (286)

; (286)

- задавшись поверхность одного калорифера F1 находят их количество n

. (287)

. (287)

На практике при расчете однозонной сушки встречается задача, когда известными являются два параметра исходного и отработанного воздуха.

Пример 2. 1).Даны параметры исходного воздуха: температура t0, относительная влажность j0; 2).Отработанный воздух имеет температуру t2, влажность j2. Требуется построить идеальный и реальный процесс сушки на J-x диаграмме.

Порядок построения.

1).По параметрам исходного воздуха определяют положение т.А

. (288)

. (288)

2).По параметрам отработанного воздуха определяют положение т.С

. (289)

. (289)

3).По параметрам воздуха после идеальной сушки определяют положения т.  :

:

- рассчитывается удельный расход воздуха l=1/(x2-х0);

- из уравнения теплового баланса определяют внутренний тепловой баланс сушильной камеры D;

- рассчитывают отклонение реального процесса от идеального D/l и из уравнения (274) определяют значение энтальпии идеальной сушки J1, которое откладывают на диаграмме:

. (290)

. (290)

Необходимо учесть, что при отрицательном внутреннем тепловом балансе энтальпия J1 располагается выше энтальпии реального процесса J2, при положительном значении – ниже.

4).Определяют необходимую температуру воздуха на входе в сушильную камеру (т.В). Для этого по линии постоянной энтальпии J1 =const поднимаются до пересечения с линией постоянного влагосодержания х0 =const:

; (291)

; (291)

рассчитывают и подбирают основной калорифер. Порядок построения такого процесса изображен на рис.36.

Сушка с промежуточным подогревом воздуха по зонам (многозонная сушка) и ее преимущества. Схема установки, материальный баланс, построение вариантов процесса на J-х диаграмме

Рис.35.Схема трехзонной сушилки с промежуточным подогревом воздуха по зонам

Рис.36.Изображение однозонной сушки на J-x диаграмме (пример 2)

Рис.36.Изображение однозонной сушки на J-x диаграмме (пример 2)

Многозонная сушка используется для обработки термолабильных материалов, разлагающихся при высоких температурах сушки, и позволяет провести процесс в более мягких условиях. Это обеспечивается за счет того, что в каждой секции сушильной камеры осуществляется ступенчатый подогрев воздуха.

Многозонная сушка используется для обработки термолабильных материалов, разлагающихся при высоких температурах сушки, и позволяет провести процесс в более мягких условиях. Это обеспечивается за счет того, что в каждой секции сушильной камеры осуществляется ступенчатый подогрев воздуха.

При построении процесса сушки на J-x диаграмме необходимо иметь сведения о влагосодержании воздуха на входе и выходе из каждой зоны. Для их расчета используют материальный баланс по абсолютно сухому воздуху, согласно которому расход абсолютно сухого воздуха в каждой зоне одинаков и равен его расходу в сушильной камере (L):

, (292)

, (292)

где W1, W2, W3 – массовый расход испаряемой влаги в каждой зоне, кг/c, получаемый путем распределения общего количества испаряемой влаги (W);  ,

,  ,

,  - удельный расход воздуха в каждой зоне, кг а.с.в./кг влаги. Задавшись влагосодержанием

- удельный расход воздуха в каждой зоне, кг а.с.в./кг влаги. Задавшись влагосодержанием  из уравнения (290) получают искомое распределение

из уравнения (290) получают искомое распределение

. (293)

. (293)

Пример 3.Построить процесс трехзонной сушки по следующим заданным параметрам: 1) температура и относительная влажность исходного воздуха t0, j0; 2) максимально допустимая температура воздуха tмах; 3) распределение испаряемой влаги по зонам сушильной камеры W1, W2, W3.

Порядок построения (рис.37):

1).Определяют параметры исходного воздуха, т.А1:

. (294)

. (294)

2).Рассчитывают (293) и откладывают на диаграмме влагосодержание на входе и выходе из каждой зоны: х0, х2, х3,  .

.

3).Проводят построение идеального и реального процесса сушки в каждой зоне.

3.1. I зона.

3.1.1.Определяют параметры воздуха после его нагрева в основном калорифере I зоны (т.В1), для этого проводят линия постоянного влагосодержания х0=сonst до пересечения с изотермой tmax=const. Полученная линия А1В1 характеризует процесс нагрева воздуха в калорифере:

. (295)

. (295)

Рис.37. Изображение многозонной сушки на J-x диаграмме (пример 3)

Рис.37. Изображение многозонной сушки на J-x диаграмме (пример 3)

3.1.2.Проводят построение идеального процесса сушки в I зоне ( ). Через т.В1 проводят линию постоянной энтальпии

). Через т.В1 проводят линию постоянной энтальпии  до пересечения линией постоянного влагосодержания

до пересечения линией постоянного влагосодержания  :

:

. (296)

. (296)

3.1.3.Рассчитывают отклонение реального процесса от идеального (D/l)1 для I зоны и определяют значение энтальпии реальной сушки  , которое откладывают на диаграмме:

, которое откладывают на диаграмме:

. (297)

. (297)

При отрицательном внутреннем тепловом балансе энтальпия  располагается ниже энтальпии идеального процесса

располагается ниже энтальпии идеального процесса  . Пересечение линий

. Пересечение линий  и

и  позволяет получить точку С1, а затем и линию В1С1 реального процесса сушки в I зоне:

позволяет получить точку С1, а затем и линию В1С1 реального процесса сушки в I зоне:

. (298)

. (298)

Аналогичным образом проводят построение в других зонах.

II зона.

- Из т.С1 проводится линия постоянного влагосодержания х2 до пересечения с изотермой tmax, полученная линия С1В2 характеризует процесс нагревания воздуха в калорифере:

; (299)

; (299)

- через т.В2 проводят линию постоянной энтальпии  до пересечения с линией влагосодержанием отработанного воздуха х3 на выходе из II зоны, определяют положение линии теоретической сушки в этой зоне:

до пересечения с линией влагосодержанием отработанного воздуха х3 на выходе из II зоны, определяют положение линии теоретической сушки в этой зоне:

; (300)

; (300)

- рассчитав отклонение реального процесса от теоретического (D/l)2 определяют значение энтальпии реального процесса

(301)

(301)

и по ее пересечению с линией постоянного влагосодержания х3 определяют положение т.С2, а затем и линии практической сушки В2С2:

. (302)

. (302)

Порядок построения процессов подогрева воздуха С2В3, идеальной  и реальной В3С3 сушки в III зоне аналогичен. Анализ построенного процесса сушки показывает, что для испарения такого же количества влаги в однозонной сушилки требуется значительно большая температура сушильного агента (изотерма, проходящая через т.

и реальной В3С3 сушки в III зоне аналогичен. Анализ построенного процесса сушки показывает, что для испарения такого же количества влаги в однозонной сушилки требуется значительно большая температура сушильного агента (изотерма, проходящая через т.  значительно больше допустимой). В этом и заключается главное преимущество многозонной сушки – более мягкие условия процесса.

значительно больше допустимой). В этом и заключается главное преимущество многозонной сушки – более мягкие условия процесса.

В ряде случаев, при обработке ряда материалов в пищевой и химической технологиях, накладывается жесткое условие на влажность используемого воздуха. В этом случае при расчете сушилок задается влажность отработанного воздуха.

Пример 4. Построить процесс сушки в трехзонной сушильной камере по следующим параметрам: 1) температура и относительная влажность исходного воздуха t0, j0; 2) влажность воздуха на выходе из каждой зоны сушильной камеры: j2; 3) распределение испаряемой влаги по зонам сушильной камеры W1, W2, W3.

Порядок построения (рис.38):

1).Параметры исходного воздуха, т.А0:

. (303)

. (303)

2).Проводят линию постоянной относительной влажности j2 и линии постоянного влагосодержание на выходе из каждой зоны х2, х3,  , рассчитанные по системе уравнений (293), до их пересечения. Полученные точки С1, С2, С3 характеризуют параметры отработанного воздуха на выходе из соответствующей зоны сушильной камеры:

, рассчитанные по системе уравнений (293), до их пересечения. Полученные точки С1, С2, С3 характеризуют параметры отработанного воздуха на выходе из соответствующей зоны сушильной камеры:

. (304)

. (304)

Для каждой зоны рассчитывают удельной расход абсолютно сухого воздуха l1, l2, l3 и по диаграмме для точек С1, С2, С3 определяют энтальпии отработанного воздуха:  ,

,  ,

,  .

.

3).Рассчитывают отклонение реального процесса сушки от идеального для каждой зоны: (D/l)1, (D/l)2, (D/l)3 и определяют энтальпии идеальных процессов сушки  ,

,  ,

,  :

:

Рис.38. Изображение многозонной сушки на J-x диаграмме (пример 4)

Рис.38. Изображение многозонной сушки на J-x диаграмме (пример 4)

. (305)

. (305)

Далее построение процессов проводят индивидуально для каждой зоны.

I зона.

Проводят линию постоянной энтальпии  до пересечения с линией постоянного влагосодержания х2 в т.

до пересечения с линией постоянного влагосодержания х2 в т.

. (306)

. (306)

Двигаясь по линии постоянной энтальпии  до пересечения с линией постоянного влагосодержания исходного воздуха х0=сonst получают т.В1, характеризующей все параметры исходного воздуха после его нагрева в калорифере I зоны. Соединяя т.В1 и т.С1 получают линию В1С1, характеризующую реальный процесс сушки в I зоне:

до пересечения с линией постоянного влагосодержания исходного воздуха х0=сonst получают т.В1, характеризующей все параметры исходного воздуха после его нагрева в калорифере I зоны. Соединяя т.В1 и т.С1 получают линию В1С1, характеризующую реальный процесс сушки в I зоне:

. (307)

. (307)

Сравнивая полученную температуру t1 на входе в I зону сушильной камеры с максимально допустимой температурой сушки tmax оценивают возможность ее использования. При положительном анализе рассчитывают калорифер I зоны, подбирают воздуходувную машину.

Аналогичным образом проводят построение в других зонах.

II зона:

- т.

; (308)

; (308)

- т.В2 и действительный процесс сушки В2С2

; (309)

; (309)

III зона.

- т.  :

:

; (310)

; (310)

- т.В3 и действительный процесс сушки В3С3:

. (311)

. (311)

Сушка с рециркуляцией отработавшего воздуха

Сушилки с рециркуляцией отработавшего воздуха используются для предотвращения коробления и растрескивания материалов за счет тонкой регулировки влажности и температуры воздуха в сушильной камере. Кроме того, одновременно с понижением температуры воздуха и увеличением его начального влагосодержания рециркуляция воздуха увеличивает его скорость в сушильной камере и процесса в целом.

Сушильная установка с рециркуляцией рис. 39 (с частичным возвратом отработавшего воздуха) работает следующим образом: свежий воздух смешивается с частью отработанного воздуха в смесители 1. Полученная смесь нагревается в калорифере 2, поступает в сушильную камеру 3 и на выходе из нее разделяется в отделителе 4 на поток отработанного и рециркулирующего воздуха.

Сушильная установка с рециркуляцией рис. 39 (с частичным возвратом отработавшего воздуха) работает следующим образом: свежий воздух смешивается с частью отработанного воздуха в смесители 1. Полученная смесь нагревается в калорифере 2, поступает в сушильную камеру 3 и на выходе из нее разделяется в отделителе 4 на поток отработанного и рециркулирующего воздуха.

Рис.39. Схема сушилки с рециркуляцией отработавшего воздуха: 1 смеситель, 2 – калорифер, 3 – сушильная камера, 4 – отделитель отработавшего воздуха

При расчете таких сушильных процессов пользуются понятием кратности рециркуляции m:

. (312)

. (312)

Физический смысл этой величины заключается в том, что она показывает какое количество рециркулирующего воздуха необходимо подавать в расчете на 1кг свежего воздуха. Именно это понятие используется для составления материального и теплового баланса смесителя, из которых получают расчетные параметры смеси (хсм, Jсм), необходимые для построения процесса на J-x диаграмме.

Материальный и тепловой балансы смесителя:

; (313)

; (313)

. (314)

. (314)

Из выражений (311)¸(312) получают уравнения для параметров смеси:

. (315)

. (315)

Построение теоретического и действительного процесса сушки с рециркуляцией отработавшего воздуха

Пример 5. Заданы: 1) температура и относительная влажность исходного воздуха t0, j0; 2) относительная влажность и температура на выходе из сушильной камеры t2, j2; 3) максимально допустимая температура нагрева смеси tmax.

Порядок построения (рис.40).

1).Параметры исходного воздуха, т.А(0):

. (316)

. (316)

2).Параметры отработавшего воздуха, т.С(2):

. (317)

. (317)

3).Соединяя т.А и т.С строят линию смешения свежего и отработавшего воздуха АС. Определяют удельный расход свежего воздуха

. (318)

. (318)

Рис.40. Изображение процесса сушки с рециркуляцией отработавшего воздуха (пример 5)

4).Рассчитывают внутренний тепловой баланс сушильной камеры D, а затем отклонение реального процесса сушки от идеального (D/l), определяют энтальпию идеального процесса J1

. (319)

. (319)

Проводят линию постоянной энтальпии J1 до пересечения с линией постоянного влагосодержания х2 в т.

. (320)

. (320)

Двигаясь по линии теоретической сушки  до пересечения с изотермой tmax получают т.В, характеризующей все параметры смеси после ее нагрева в калорифере. Соединяя т.В и т.С получают линию ВС, характеризующую реальный процесс сушки

до пересечения с изотермой tmax получают т.В, характеризующей все параметры смеси после ее нагрева в калорифере. Соединяя т.В и т.С получают линию ВС, характеризующую реальный процесс сушки

. (321)

. (321)

Опускаясь из т.В по линии постоянного влагосодержания х1 до пересечения с линией АС определяют положение т.М, характеризующей параметры смеси свежего и отработавшего воздуха. Полученная линия МВ характеризует процесс нагрева этой смеси в калорифере:

. (322)

. (322)

Удельный расход рециркулирующего воздуха

. (323)

. (323)

Линия АМВСМ характеризует весь реальный процесс: АМ – смешение свежего и отработанного воздуха в смесителе; МВ – процесс нагревания полученной смеси в калорифере; ВС и  - реальный и теоретический процесс сушки. Сравнение действительного процесса сушки с рециркуляцией воздуха с аналогичным процессом в однозонной сушилки указывает на значительное уменьшение температуры сушки и увеличение влажности используемого воздуха, вследствие этого улучшается качество сушки материала.

- реальный и теоретический процесс сушки. Сравнение действительного процесса сушки с рециркуляцией воздуха с аналогичным процессом в однозонной сушилки указывает на значительное уменьшение температуры сушки и увеличение влажности используемого воздуха, вследствие этого улучшается качество сушки материала.

Пример 6. Заданы: 1) температура и относительная влажность исходного воздуха t0, j0; 2) относительная влажность и температура на выходе из сушильной камеры t2, j2; 3) кратность рециркуляции m.

Порядок построения (рис.41).

1).Параметры исходного воздуха, т.А(0):

. (324)

. (324)

2).Параметры отработавшего воздуха, т.С(2):

. (325)

. (325)

3).Соединяя т.А и т.С строят линию смешения свежего и отработавшего воздуха АС. По известному значению кратности рециркуляции m рассчитывают по уравнениям (315) влагосодержание и теплосодержание смеси,

определяют положение т.М:

. (326)

. (326)

Определяют удельный расход свежего воздуха

. (327)

. (327)

4).Рассчитывают внутренний тепловой баланс сушильной камеры D, отклонение реального процесса сушки от идеального (D/l), определяют энтальпию идеального процесса J1:

. (328)

. (328)

Проводят линию постоянной энтальпии J1 до пересечения с линией постоянного влагосодержания х2 в т.  .

.

. (329)

. (329)

5).Определяют положение т.В, характеризующей параметры смеси после ее нагревания в калорифере. Для этого проводят линию постоянного влагосодержания хсм=const до пересечения с линией теоретического процесса сушки J1= const:

. (330)

. (330)

Соединяя т.В с т.С и т.  и получают линии ВС и

и получают линии ВС и  , характеризующие реальный и теоретический процессы сушки.

, характеризующие реальный и теоретический процессы сушки.

Рис.41. Изображение процесса сушки с рециркуляцией отработавшего воздуха (пример 6)

5.3.Кинетика сушки

Кинетика сушки характеризуется изменением параметров влажного материала во времени. К таким функциональным зависимостям относят:

- изменение абсолютной влажности материала wа=f(t), графическое отображение такой зависимости носит название кривой сушки;

- изменение температуры материала во времени t=f(t) – температурная кривая;

- изменение скорости сушки во времени u=f(t) - кривая скорости сушки.

Характер изменения перечисленных кинетических параметров определяется следующим:

- формой связи влаги с материалом;

- параметрами сушильного агента, его температурой и скоростью движения;

- размерами материала и используемым методом сушки.

Необходимо отметить, что влага, находящаяся в материале, определенным образом в нем удерживается и чем прочнее связь влаги с сухим материалом, тем труднее протекает процесс сушки. В зависимости от величины энергии соединения влаги с материалом различают следующие ее формы связи:

- химическая связь (ионная и молекулярная). Под химически связанной влагой понимают влагу, которая входит в состав химического соединения (CaSO4×5Н2О). Такую влагу труднее всего удалить из материала и она удаляется его прокаливанием или в результате проведения химической реакции;

- физико-химическая связь (адсорбционная и осмотическая). Под адсорбционной влагой понимают влагу, которая удерживается в микропорах материала за счет действия сил адсорбции, осмотической – влагу, проникающую внутрь клеток материала вследствие диффузии. Такую влагу удалять значительно труднее, и она может быть удалена различными методами сушки;

- физико-механическая связь. Под физико - механически связанной влагой понимают влагу, которая удерживается на поверхности материала и в его макропорах за счет сил взаимодействия между молекулами жидкости. Такую влагу проще всего удалить из материала путем его отжатия или прессования.

Независимо от характера связи всю влагу, удаляемую из материала делят на свободную и связанную. Под свободной влагой понимают влагу, скорость испарения которой равна скорости ее испарения с поверхности материала. Под связанной влагой понимают влагу, скорость испарения которой меньше скорости ее испарения с поверхности материала.

Кинетика сушки влажного материала исследуется экспериментально. При этом фиксируется изменение значений вышеперечисленных кинетических параметров во времени. Соответствующие кинетические зависимости  представлены на рис. 42.

представлены на рис. 42.

Рис.42. Графические зависимости: wа=f(t),t=f(t),u=f(t), характеризующие кинетику сушки влажных материалов

В зависимостях, приведенных на рис.42, отражено наличие трех этапов протекания процесса сушки. Участки кривых А1В1, А2В2, А3В3 – соответствуют периоду прогрева материала от начальной температуры до температуры мокрого термометра, при которой испаряется свободная влага. Этот этап характеризуется незначительным изменения влажности материала и постепенным возрастанием скорости процесса. Участки В1С1, В2С2, В3С3 – характеризуют I период сушки, участки С1D1, C2D2, C3D3 – II период. Основными параметрами, характеризующими процесс удаления влаги в этих периодах являются скорость (u) и интенсивность (J) сушки. Под скоростью сушки понимают изменение абсолютной влажности материала за бесконечно малый промежуток времени, что соответствует тангенсу угла наклона касательной проведенной к кривой сушки:

, (331)

, (331)

Под интенсивностью – количество влаги, удаляемой с 1м2 поверхности материала в единицу времени

, (332)

, (332)

где М – количество влаги, кг; F – площадь поверхности материала, м2; t - время процесса, с. Характер изменения этих параметров существенно отличается и объясняется различными механизмами удаления влаги в I и II периодах сушки.

В I периоде сушки влага за счет влагопроводности, обусловленной градиентом влаги в материале, поступает по капилярам из глубинных слоев к поверхности. При этом в пограничном слое воздуха у поверхности материала устанавливается парциальное давление пара Рм равное давлению насыщенного пара при данной температуре Рн (Рм= Рн). Поскольку давление паров влаги в сушильном агенте Рп меньше давления Рм (Рм> Рп), происходит испарения свободной влаги с поверхности материала вследствие диффузии пара через пограничный слой (внешняя диффузия). При фиксированных параметрах сушильного агента (его скорости и температуре) скорость испарения в этом периоде остается постоянной u=const, а интенсивность испарения рассчитывается по уравнению:

, (333)

, (333)

где b - коэффициент массоотдачи по газовой фазе. Кроме того, при некоторых методах сушки (контактной, радиационной) в материале возникает температурный градиент, вызывающий дополнительный поток перемещаемой влаги. Это явление называется термовлагопроводностью. Температура же испарения влаги в этом периоде также остается величиной постоянной, равной температуре мокрого термометра t=tм.т.. По такому механизму происходит удаление 90 % всей влаги в материале. Концу I периода сушки соответствует гигроскопическая точка С1 и, соответствующая ей, первая критическая влажность

где b - коэффициент массоотдачи по газовой фазе. Кроме того, при некоторых методах сушки (контактной, радиационной) в материале возникает температурный градиент, вызывающий дополнительный поток перемещаемой влаги. Это явление называется термовлагопроводностью. Температура же испарения влаги в этом периоде также остается величиной постоянной, равной температуре мокрого термометра t=tм.т.. По такому механизму происходит удаление 90 % всей влаги в материале. Концу I периода сушки соответствует гигроскопическая точка С1 и, соответствующая ей, первая критическая влажность  . При этой влажности на поверхности материала образуются высушенные участки и зона испарения влаги начинает перемещаться с поверхности материала в его глубинные слои. Наступает II период сушки – период падающей скорости.

. При этой влажности на поверхности материала образуются высушенные участки и зона испарения влаги начинает перемещаться с поверхности материала в его глубинные слои. Наступает II период сушки – период падающей скорости.

В этом периоде зона испарения влаги постепенно перемещается в глубь материала и наиболее прочно связанная адсорбционная влага перемещается уже в порах вещества только в виде пара (внутренняя диффузия). Высушиваемый материал находится в гигроскопическом состоянии, при котором пары влаги над его поверхностью не насыщены (Рм<Рн). За счет уменьшения поверхности испарения скорость сушки во II периоде постепенно падает и становится равной нулю. Форма кривой скорости в этом периоде на участке С3D3 зависит от структуры высушиваемого материала, а его влажность на участке С1D1 приближается к равновесной  . Поверхность материала, свободная от поверхностной влаги, постепенно нагревается и в конце II периода ее температура становится равной температуре сушильного агента (участок С2D2).

. Поверхность материала, свободная от поверхностной влаги, постепенно нагревается и в конце II периода ее температура становится равной температуре сушильного агента (участок С2D2).

Поскольку сушка является массообменным процессом, то для нее справедливо уравнение массопередачи, вид которого определяется способом выражения движущей силы процесса:

, (334)

, (334)

где  - интенсивность процесса (скорость массопередачи), кг/м2с; D=Рн-Рп – движущая сила, выраженная через парциальные давления паров влаги; D=Ср-С - движущая сила, выраженная через концентрацию паров влаги в сушильном агенте (Ср – равновесная концентрация, С – рабочая концентрация); D=

- интенсивность процесса (скорость массопередачи), кг/м2с; D=Рн-Рп – движущая сила, выраженная через парциальные давления паров влаги; D=Ср-С - движущая сила, выраженная через концентрацию паров влаги в сушильном агенте (Ср – равновесная концентрация, С – рабочая концентрация); D=  - разность рабочей и равновесной влажности материала; D=

- разность рабочей и равновесной влажности материала; D=  - разность влагосодержаний насыщенного и ненасыщенного влагой сушильного агента; D=(t-tм.т.) – потенциал сушки; Кр; Кс; Кw; Кх; Кt – соответствующие коэффициенты массопередачи.

- разность влагосодержаний насыщенного и ненасыщенного влагой сушильного агента; D=(t-tм.т.) – потенциал сушки; Кр; Кс; Кw; Кх; Кt – соответствующие коэффициенты массопередачи.

Необходимо отметить, что для различных материалов отдельные периоды сушки могут быть различными по времени или отсутствовать вовсе. Длительность же имеющихся периодов сушки можно точно установить только опытным путем. Приблизительно общую продолжительность процесса определяют расчетом как сумму длительности I и II периодов, принимая, что падение скорости сушки во втором периоде происходит прямолинейно. Кроме того, при приближенном определении необходимого объема сушильных камер (для конвективных сушилок) или величины греющей поверхности (для контактных сушилок) проводят статический расчет по величине напряжения сушилки по влаге, под которой понимают количество влаги, испаряемой единицей объема или поверхности сушилки:

, (335)

, (335)

где V и F – объем и поверхность сушилки, м3; м2.

5.4.Конструкции сушилок

Конструкции сушилок классифицируют по следующим признакам.

По способу подвода теплоты:

- конвективные;

- контактные;

- терморадиационные;

- высокочастотные;

- комбинированные.

По принципу работы:

- периодические;

- непрерывные.

По величине давление в сушильной камере:

- вакуумные;

- атмосферные.

По взаимному направлению движения материала и сушильного агента:

- прямоточные;

- противоточные;

- смешанного тока;

- перекрестного тока.

Конвективные сушилки. В этих аппаратах осуществляется непосредственный контакт сушильного агента с материалом.

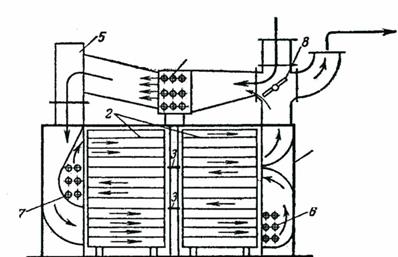

Камерные сушилки – аппараты периодического действия, работающие под атмосферным давлением. Используются для термообработки паст, красителей, синтетических смол, фармацевтичесих продуктов. Способны работать с рециркуляцией отработанного воздуха, напряжение по влаге 1¸2 кг/(м2×час). Материал в этих сушилках располагается на противнях, установленных на стеллажах или вагонетках, находящихся внутри сушильной камеры 1. В камере между вагонетками 2 установлены козырьки 3, которые делят пространство камеры на три зоны, вдоль которых движется сушильный агент. Свежий воздух всасывается вентилятором 5, нагревается в наружном калорифере 4 и подается в нижнюю часть сушильной камеры. Двигаясь по отдельным зонам сушильной камеры, испаряет влагу из материала, охлаждается и подогревается в промежуточных калориферах 6 и 7. С помощью шибера 8 часть отработанного воздуха отводится наружу, другая часть направляется на смешение со свежим воздухом. Достоинства сушилок – мягкие условия сушки. Недостатки – ручной труд при обслуживании сушилок, длительность (невысокие коэффициенты теплоотдачи) и неравномерность процесса, большие расходы сушильного агента.

Камерные сушилки – аппараты периодического действия, работающие под атмосферным давлением. Используются для термообработки паст, красителей, синтетических смол, фармацевтичесих продуктов. Способны работать с рециркуляцией отработанного воздуха, напряжение по влаге 1¸2 кг/(м2×час). Материал в этих сушилках располагается на противнях, установленных на стеллажах или вагонетках, находящихся внутри сушильной камеры 1. В камере между вагонетками 2 установлены козырьки 3, которые делят пространство камеры на три зоны, вдоль которых движется сушильный агент. Свежий воздух всасывается вентилятором 5, нагревается в наружном калорифере 4 и подается в нижнюю часть сушильной камеры. Двигаясь по отдельным зонам сушильной камеры, испаряет влагу из материала, охлаждается и подогревается в промежуточных калориферах 6 и 7. С помощью шибера 8 часть отработанного воздуха отводится наружу, другая часть направляется на смешение со свежим воздухом. Достоинства сушилок – мягкие условия сушки. Недостатки – ручной труд при обслуживании сушилок, длительность (невысокие коэффициенты теплоотдачи) и неравномерность процесса, большие расходы сушильного агента.

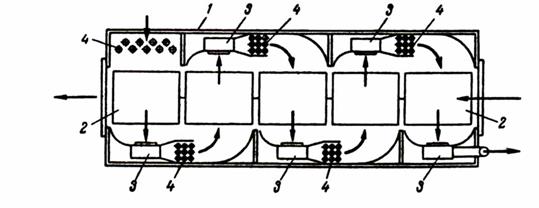

Туннельные сушилки. Работают с частичной рециркуляцией сушильного агента, используются для сушки больших количеств штучных материалов. Отличаются от камерных тем, что вагонетки 2 медленно перемещаются с помощью лебедки в сушильной камере 1 прямоугольного сечения. Сушильный агент всасывается вентиляторами 3 и подогревается в калориферах 4. Достоинства и недостатки сушилок аналогичны камерным.

Туннельные сушилки. Работают с частичной рециркуляцией сушильного агента, используются для сушки больших количеств штучных материалов. Отличаются от камерных тем, что вагонетки 2 медленно перемещаются с помощью лебедки в сушильной камере 1 прямоугольного сечения. Сушильный агент всасывается вентиляторами 3 и подогревается в калориферах 4. Достоинства и недостатки сушилок аналогичны камерным.

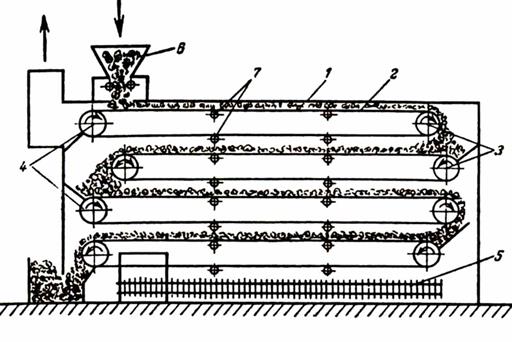

Ленточные сушилки – аппараты непрерывного действия, работающие при атмосферном давлении. Материал через питатель 6 загружается в корпус сушильной камеры 1 и попадает на бесконечные ленты (металлические сетки) 2, натянутые между ведущими 3 и ведомыми 4 барабанами с опорными роликами 7. Сушильный агент, нагреваясь в калорифере 5, движется перпендикулярно плоскости ленты сквозь слой материла, пересыпающегося с ленты на ленту. Ленточные сушилки громоздки и сложны в обслуживании, имеют низкую удельную производительность. Кроме того, они не пригодны для сушки пастообразных материалов.

Ленточные сушилки – аппараты непрерывного действия, работающие при атмосферном давлении. Материал через питатель 6 загружается в корпус сушильной камеры 1 и попадает на бесконечные ленты (металлические сетки) 2, натянутые между ведущими 3 и ведомыми 4 барабанами с опорными роликами 7. Сушильный агент, нагреваясь в калорифере 5, движется перпендикулярно плоскости ленты сквозь слой материла, пересыпающегося с ленты на ленту. Ленточные сушилки громоздки и сложны в обслуживании, имеют низкую удельную производительность. Кроме того, они не пригодны для сушки пастообразных материалов.

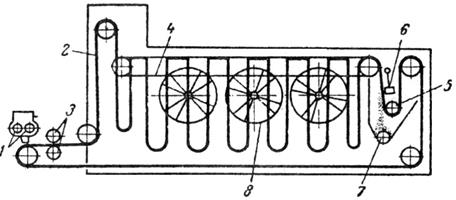

Петлевые сушилки непрерывного действия используются для сушки пастообразных и листовых материалов толщиной 5¸20 мм. Материал питателем 1 подается на сетчатую ленту 2, которая проходит между обогреваемыми паром вальцами 3, вдавливающими пасту внутрь ячеек. Лента с впрессованным материалом поступает в сушильную камеру, где образует петли. Это достигается за счет использования поперечных планок, опирающихся на цепной конвейер 4. С помощью направляющего ролика 5 лента отводится к автоматическому ударному устройству 6, посредством которого высушенный материал сбрасывается с ленты и выводится из сушилки шнеком 7. Циркуляция воздуха обеспечивается с помощью осевых вентиляторов 8. Сушилка работает по варианту с промежуточным подогревом воздуха и рециркуляцией его по зонам. Такие сушилки обеспечивают большую скорость сушки, но отличаются сложность конструкции.

Петлевые сушилки непрерывного действия используются для сушки пастообразных и листовых материалов толщиной 5¸20 мм. Материал питателем 1 подается на сетчатую ленту 2, которая проходит между обогреваемыми паром вальцами 3, вдавливающими пасту внутрь ячеек. Лента с впрессованным материалом поступает в сушильную камеру, где образует петли. Это достигается за счет использования поперечных планок, опирающихся на цепной конвейер 4. С помощью направляющего ролика 5 лента отводится к автоматическому ударному устройству 6, посредством которого высушенный материал сбрасывается с ленты и выводится из сушилки шнеком 7. Циркуляция воздуха обеспечивается с помощью осевых вентиляторов 8. Сушилка работает по варианту с промежуточным подогревом воздуха и рециркуляцией его по зонам. Такие сушилки обеспечивают большую скорость сушки, но отличаются сложность конструкции.

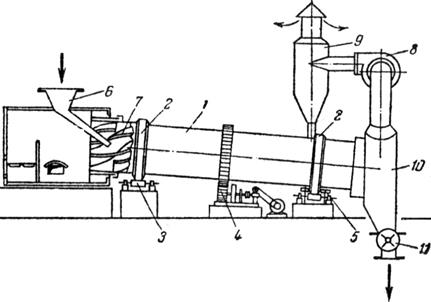

Барабанные сушилки используются для термообработки кусковых, зернистых и сыпучих материалов. Работают при атмосферном давлении. Сушилки имеет барабан 1, установленный с небольшим наклоном к горизонту, опирающийся с помощью бандажей 2 на упорные ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. В осевом направлении барабан фиксируется упорными роликами 5. Материал подается в корпус питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает в полость барабана, заполненной внутренней насадкой. Насадка обеспечивает равномерное распределение материала по сечению барабана. Топочные газы всасываются вентилятором 8, высушивают материал в барабане и поступают на очистку в циклон 9. Высушенный материал из разгрузочной камеры 10 удаляется с помощью разгрузочного устройства 11.

Барабанные сушилки используются для термообработки кусковых, зернистых и сыпучих материалов. Работают при атмосферном давлении. Сушилки имеет барабан 1, установленный с небольшим наклоном к горизонту, опирающийся с помощью бандажей 2 на упорные ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. В осевом направлении барабан фиксируется упорными роликами 5. Материал подается в корпус питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает в полость барабана, заполненной внутренней насадкой. Насадка обеспечивает равномерное распределение материала по сечению барабана. Топочные газы всасываются вентилятором 8, высушивают материал в барабане и поступают на очистку в циклон 9. Высушенный материал из разгрузочной камеры 10 удаляется с помощью разгрузочного устройства 11.

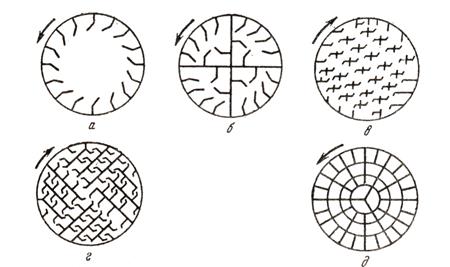

Устройство внутренней насадки барабана зависит от размера высушиваемого материала. Подъемно - лопастная насадка (а) используется для сушки крупнокусковых и склонных к налипанию материалов. Секторная насадка (б) – для малосыпучих и крупнокусковых материалов с большой плотностью. Для мелкокусковых, хорошо сыпучих материалов применяют распределительную насадку (в, г). Для сушки тонкоизмельченных, пылящих материалов используют перевалочную насадку с закрытыми ячейками (д).

Устройство внутренней насадки барабана зависит от размера высушиваемого материала. Подъемно - лопастная насадка (а) используется для сушки крупнокусковых и склонных к налипанию материалов. Секторная насадка (б) – для малосыпучих и крупнокусковых материалов с большой плотностью. Для мелкокусковых, хорошо сыпучих материалов применяют распределительную насадку (в, г). Для сушки тонкоизмельченных, пылящих материалов используют перевалочную насадку с закрытыми ячейками (д).

Дата добавления: 2015-07-21; просмотров: 293 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Псевдокласс: hover | | | How to live without basic inventions |