Читайте также:

|

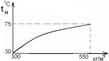

Используется два способа склеивания фанеры: холодный и горячий. Наиболее распространен горячий. При этом получается достаточно высокое качество, выше прочность и водостойкость, но больший расход сырья чем у фанеры, склеенной холодным способом. Склеивание может быт по одному и по нескольку листов в промежутке пресса. Применяются многоэтажные пресса 15-30этаж. К режиму склеивания фанеры относятся условия подготовки пакетов к склеиванию (порода и влажность шпона, толщина пакета, качество шпона, вязкость клея и др.); давление; температура; время прессования. Влажность шпона 8...12 %. Повышенная или пониженная влажность приводят к снижению прочности. Температура плит пресса зависит отмарки клея, толщины и слойности фанеры, породы древесины. Чем толще пакет и больше слойность, тем ниже температура. Для ФФС клеев температура на 10...20 оС выше, чем КФС. Для хвойной древесины должна быть не более 120 °С. Давление зависит от марки продукции, породы древесины, свойств клея, влажности пакетов и др. факторов. При использовании жестких горячих плит требуется 1,8...2,2 МПа для фанеры общего назначения, 3,0 МПа для декоративной фанеры, 3,5...4,5 МПа для бакелизированной фанеры, до 15 МПа для ДСП. Цикл склеивания фанеры складывается из: 1. Загрузка пакетов в гор. пресс, осуществ. 2-мя способами: полумеханизированный рабочие разбирают вручную стопу и по одному пакету помещают в промежутки пресса поочередно. Механизированый По этой схеме этажерка спускается в приямок. Затем она выходит из приямка и поочередно в каждый этаж загружается необходимое число пакетов. После этого вся этажерка заезжает в пресс. Продолжительность участка загрузки д.б. как можно меньше с тем что бы уменьшить длину цикла. При более механизированном способе τ1=1.5-2 мин, для полу механизированного способа τ1=0.4-0.5 мин.

Используется два способа склеивания фанеры: холодный и горячий. Наиболее распространен горячий. При этом получается достаточно высокое качество, выше прочность и водостойкость, но больший расход сырья чем у фанеры, склеенной холодным способом. Склеивание может быт по одному и по нескольку листов в промежутке пресса. Применяются многоэтажные пресса 15-30этаж. К режиму склеивания фанеры относятся условия подготовки пакетов к склеиванию (порода и влажность шпона, толщина пакета, качество шпона, вязкость клея и др.); давление; температура; время прессования. Влажность шпона 8...12 %. Повышенная или пониженная влажность приводят к снижению прочности. Температура плит пресса зависит отмарки клея, толщины и слойности фанеры, породы древесины. Чем толще пакет и больше слойность, тем ниже температура. Для ФФС клеев температура на 10...20 оС выше, чем КФС. Для хвойной древесины должна быть не более 120 °С. Давление зависит от марки продукции, породы древесины, свойств клея, влажности пакетов и др. факторов. При использовании жестких горячих плит требуется 1,8...2,2 МПа для фанеры общего назначения, 3,0 МПа для декоративной фанеры, 3,5...4,5 МПа для бакелизированной фанеры, до 15 МПа для ДСП. Цикл склеивания фанеры складывается из: 1. Загрузка пакетов в гор. пресс, осуществ. 2-мя способами: полумеханизированный рабочие разбирают вручную стопу и по одному пакету помещают в промежутки пресса поочередно. Механизированый По этой схеме этажерка спускается в приямок. Затем она выходит из приямка и поочередно в каждый этаж загружается необходимое число пакетов. После этого вся этажерка заезжает в пресс. Продолжительность участка загрузки д.б. как можно меньше с тем что бы уменьшить длину цикла. При более механизированном способе τ1=1.5-2 мин, для полу механизированного способа τ1=0.4-0.5 мин.

2. Продолжительность смыкания плит гор. пресса. Обычно происходит смыкание сначала нижнего этажа пресса, а за тем поочередно. Для ускорения процесса целесообразно применять механизм одновременного смыкания плит пресса.(симультантный τ2 = 0.45-0.5).

3. Подъем давления до максм. Это время д.б. как можно меньше τ1+τ2+τ3≤ 1.5 Уменьшение τ3 возможно за счет специальных, трансмиссионных масел, исключения пробоя масел через сальники.

4. Продолжительность выдержки фанеры в прессе. На этом участке клей должен полностью перейти в отвержденое состояние W фанеры д.б. 8-10% и исчезнуть упругие деформации пакета. Сократить время можно: 1 повысить тем-ру прессования, 2 применен. клеев более реакционной способностью, 3 применение эффективных отвердителей, способных переводить смолу из жидкого в более твердое состояние, 4 исп-е эксперементальных методов прессования.

5. Продолжительность снижения давления в пределах 1 мин.

6. Разгрузка фанеры, тот же способ что и загрузка.

После гор. прессования осуществляется выдержка фанеры она различна в зависимости от применяемого клея. КФС выгруженную фанеру охлаждают, а КФС для отверждения клея целесообразно сохранять высокую температуру.

63. Производство строганого шпона. Строганный шпон – тонкий лист древесины, полученный строганием бруса на шпоно-строгальных станках. Характеристика шпона. толщина: 0,4-1 мм/0.2мм ±0,05; ширина д/хв. 100-200 мм, д/лист. 50-120 мм; длина 400-900. шероховатость ≤ 100мкм(20).Сорт шпона I и II в зависимости от качества и размеров. Применяется для облицовки поверхности изделий и в пр-ве фанеры. По текстуре древесины: радиальный(Р); полурадиальн.(ПР.) – волокна под углом 20°; тангенц(Т) – «елочкой»; ТТ(танг.торцовый) – замкнутые линии. Породы древесины: красное дерево, бук, дуб, ясень, груша, сосна и др.

Подготовка древесного сырья. 1) поперечный раскрой кряжей, раскрой производят маятниковыми пилами с диаметром до 1500мм (цепные пилы «Дружба»). 2) продольный раскрой на брусья и ванчесы, с помощью лесорам и ленточнопильных станков. 3) ГТО – для придания древесине пластичности применяется пропаривание в парильных ямах и автоклавах(Р=0,4МПа, t=140). температура для каждой породы зависит от плотности, твердости и т.д. тем-ра при строгании 45-60оС.

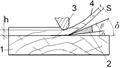

Строгание шпона. – поперечно-продольное резание древесины // волокнам. Нож совершает возвратно поступательное движение при помощи кривошипо-шатунного механизма. Материал периодически перемещается на толщину срезаемого слоя.

Строгание шпона. – поперечно-продольное резание древесины // волокнам. Нож совершает возвратно поступательное движение при помощи кривошипо-шатунного механизма. Материал периодически перемещается на толщину срезаемого слоя.

1- ванчес, 2- нож, 3- прижимная линейка, 4- шпон.

задний угол α= 1-2°, угол заточки ножа β= 14-17°, δ= 17-19° угол резания. Степень обжима ∆ = 10-20%. h=S(1–∆/100) Нож явл. основной деталью при строгании, изготовлен из твердой стали, длина 3100-5100 мм, ширина 120-265 мм, толщ. 10-22 мм, крепиться к суппорту станка.

На вертикальных станках рабочее движение совершает материал, а нож-движение подачи, в горизонтальных наоборот.

Дата добавления: 2015-07-20; просмотров: 300 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Лущение шпона. | | | Технология столярных плит. |