Читайте также:

|

1. Сварка - это процесс получения неразъемных соединений металлических деталей в узлах и целых конструкциях, осуществляемый за счет межатомных сил сцепления. По своей природе сварка - сложный и разнообразный по форме металлургический процесс. Образование сварных соединений происходит в большинстве случаев при нагреве в узкой зоне кристаллизации с образованием сварного шва за счет свариваемого металла или при помощи промежуточного, называемого присадочным.

Все способы сварки (рис. 148) можно разделить на две группы: сварка совместной пластической деформацией соединяемых деталей (стыков) (сварка давлением); сварка совместным плавлением этих стыков.

Рис.148. Классификация процессов сварки

Существуют также промежуточные методы сварки с применением одновременно пластической деформации и плавления. К ним относят три метода электрической контактной сварки: точечную, роликовую (шовную) и стыковую.

В последнее время начали применять также сварку взрывом и плазменную сварку.

Для быстрого нагрева и плавления металлов в процессе сварки используют различные источники тепловой энергии. Основными из них являются электрический ток и газовое пламя.

В зависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей) различают ручной, автоматический и полуавтоматический способы сварки.

2 .Свариваемостью называется сочетание технологических свойств металлов и сплавов, дающих возможность образовывать в процессе сварки или наплавки соединения и слои, которые по своим свойствам не уступают свойствам материала восстанавливаемого изделия.

Более всего на свариваемость оказывают влияние химический состав сплава, фазовая структура и ее изменения в процессе нагрева и охлаждения, физико-химические и механические свойства, активность реакций элементов и др.

В связи с тем, что параметров, характеризующих основной и присадочный (электродный) материалы, очень много, то свариваемость представляет комплексную характеристику, включающую чувствительность металла к окислению и порообразованию, соответствие свойств сварного соединения заданным эксплуатационным, реакцию на термические циклы, сопротивляемость образованию холодных и горячих трещин и т.д.

Из перечисленных параметров наиболее существенным при сварке и наплавке углеродистых и низколегированных сталей является сопротивляемость образованию трещин.

Горячие трещины чаще всего возникают при ослаблении деформационной способности металла из-за появления в структуре легкоплавких хрупких эвтектик, дефектов кристаллического строения, внутренних и внешних напряжений.

3. Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему. Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (IД), напряжением (UД), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

В дуговом промежутке IД (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке I сопровождается понижением напряжения на дуге; на участке II напряжение на дуге изменяется мало; на участке III напряжение возрастает. Режимы горения сварочной дуги, соответствующие первому участку, неустойчивы при напряжениях существующих источников питания. Практически сварочная дуга будет устойчивой на втором и третьем участках вольт-амперной характеристики. С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра — вправо.

4. Источник сварочного тока преобразует высокое сетевое напряжение в существенно более низкое сварочное напряжение и обеспечивает требуемые для сварки высокие значения силы тока, которые отсутствуют в сети. Кроме того, он способен поддерживать и регулировать необходимые значения тока. Для сварки может использоваться как переменный, так и постоянный ток.

Источники постоянного тока имеют универсальное применение, поскольку не все типы стержневых электродов пригодны для сварки синусообразным переменным током – см. также раздел Род сварочного тока. Источники сарочного тока для ручной сварки стержневыми электродами имеют одну падающую статическую характеристику, а именно - на большинстве стандартных источников тока (например, PICO 140, Рис. 10) в основном равномерно снижающуюся или (на электронных источниках тока в рабочей области) вертикально падающую (Рис. 11).

Таким образом, гарантируется, что при изменении длины дуги, неизбежной при ручной сварке стержневыми электродами, важнейший для качества сварного соединения параметр, сила тока, изменяется незначительно или совсем не изменяется.

5.

6. Сварка плавлением

Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления без сдавливания свариваемых деталей.

При нагреве с повышением температуры снижается твёрдость металла и возрастает его пластичность. Металл, твёрдый и малопластичный при комнатной температуре, при достаточном нагреве может стать очень мягким и пластичным. Дальнейшим повышением температуры можно довести металл до расплавления; в этом случае отпадают все затруднения, связанные с твёрдостью металла; объёмы жидкого металла самопроизвольно сливаются в общую сварочную ванну.

Во многих случаях на процесс сварки существенно влияют загрязнения поверхности металла: преимущественно окислы и жировые плёнки. Эти загрязнения, попадая в сварное соединение, могут снижать качество сварки. Они, в отличие от адсорбированных газов, могут быть удалены с поверхности металла механически (щётками, абразивами и т.д.) или химически (растворителями, травителями, и флюсами).

Специфическим для сварки средством очистки служат флюсы, растворяющие окислы при повышенных температурах. Помимо устранения загрязнений с поверхности металла, принимаются меры к уменьшению загрязнения металла в процессе сварки, в первую очередь окислами. Для этой цели используются флюсы, шлаки, защитные газы, вдуваемые в зону сварки.

Противоречие между теоретической возможностью сварки металлов без затрат энергии и практической необходимостью затрат и довольно значительных может быть объяснено энергетической моделью процесса сварки, схематически изображённой на рис 1.

Рис. 1. Энергетическая модель процесса сварки

Атом на свободной поверхности металла в положении 1 имеет энергию h, атом в объёме металла в положении 3 - меньшую энергию h; соединение объёмов металла с уничтожением свободной поверхности сопровождается освобождением энергии на атом: h=h-h0. Но для перемещения из положения 1 в положение 3 атом должен преодолеть энергетический порог и пройти положение 2 с энергией. Для преодоления энергетического порога атому нужно подвести энергию =-, без чего невозможно преодоление порога и соединение объёмов металла. Энергия расходуется на упругую и пластическую деформации металла, необходимую для сближения поверхностей металла, на его нагрев разрушение плёнки адсорбированных газов и т.д. Нагрев снижает энергетический порог, препятствующий соединению твёрдых металлов; расплавление сводит высоту порога почти к нулю, делая возможным соединение без затрат энергии.

Соединение атомов при сварке металлов происходит обычно в очень тонком слое, толщиной в несколько атомных диаметров, и зона сварки имеет плёночный характер. Увеличение ширины зоны сварки может быть произведено за счёт таких процессов, как диффузия, растворение, кристаллизация, протекающих более медленно во времени и постепенно распространяющихся по объёму металла.

Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2

Рис. 2. Схема сварки плавлением.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединёнными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700-3000. Пламя с меньшей температурой или совсем не образует ванны или образует её слишком медленно, что даёт низкую производительность сварки и делает её экономически не выгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности, значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение её за один этап-нагрев сварочным пламенем, в отличие от сварки давлением.

7. Ручная электродуговая сварка и наплавка.

Этим способом изготовляется большая номенклатура деталей, особенно крупногабаритных (базисных), и строительных конструкций, а также устраняются у них эксплуатационные дефекты (трещины, обломы, износы).

Качество наплавки во многом определяется материалом электрода и покрытия. Электроды разделяются на группы в зависимости от назначения и механических свойств наплавленного металла:

Электроды для сварки конструкционных сталей (УОНИ 13/55, ОМА-2,ОК-46.00, Вн-01-00, …).

Электроды для сварки высоколегированных сталей (ОЗН-350, ОЗН-300,.).

Электроды для наплавки износостойких покрытий (Т - 590, ЦН-5,…)

Электроды для сварки чугуна (МНЦ - 1, ОМИ - 1, ЦЧ – 4, ПАНЧ-11).

Электроды для сварки алюминиевых сплавов (ОЗА - 1, А - 2, Ал - 2, …).

Электроды первых трех групп чаще всего изготовляются из малоуглеродистой сварочной проволоки Св — 08, Св — 10 (цифра показывает содержание углерода в сотых долях %.).

Покрытия электродов могут быть двух видов:

1 — стабилизирующее, способствующее устойчивому горению дуги;

2 — защитное, предохраняющее расплавленный слой от кислорода и азота

воздуха и имеющее раскисляющие, легирующие и другие элементы.

Стабилизирующее покрытие состоит из веществ (калий, кальций и др.), атомы которых легко ионизируются и тем самым облегчается возбуждение и горение дуги. Сухой воздух не является проводником электрического тока, но если в нем имеются ионизированные атомы, то электрический ток проходит. Простейшую стабилизирующую обмазку электродов изготовляли из 80.. 85 частей мела и 15… 20 частей жидкого стекла. Однако это покрытие не защищает металл от воздействия воздуха; сварка выполняется, но шов получается хрупким.

Защитное покрытие является более сложным по составу и включает в себя различные вещества:

Связывающие (жидкое стекло, …);

Стабилизирующие горение дуги (сода, поташ,….);

Газообразующие (крахмал, пищевая мука, целлюлоза, уголь,…);

4. Шлакообразующие (полевой шпат, плавиковый шпат, кварц,...);

Раскисляющие и легирующие (ферромарганец, ферросилиций, ферротитан, феррохром,…)

Покрытие наносится на электрод слоем 0,5… 2,5 мм.

Электроды поставляются потребителям в упаковке, на которой наносится условное обозначение (рис. 2.15), включающее основные технологические сведения об электродах. Первые в мире сварочные электроды начали изготовлять в 1890 году на Пермских пушечных заводах, начальником которых был изобретатель плавящих электродов Славянов Н. Г. Высокого качества электроды (приложение 2.1.) в настоящее время изготовляются на Тюменском заводе сварочных электродов.

Источниками питания электрической дуги являются:

1.Сварочные трансформаторы (рис. 2.16).

Напряжение первичной обмотки 220В в однофазных трансформаторах или 380В

8. Выбор режима сварки

Все параметры режима сварки можно разделить на основные и дополнительные. Основные параметры- это величина и полярность тока, диаметр электрода, напряжение на дуге, скорость сварки. Дополнительные параметры - состав и толщина покрытия электрода, положение электрода и положение изделия.

Итак, на что же влияют основные параметры?

Сварочный ток. Увеличение его вызывает (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны

Режимы сварки стыковых соединений без скоса кромокХарактер шва Диаметр электрода, мм Ток в амперах Толщина металла в мм Зазор в мм

Односторонний 3 180 3 1.9

Двусторонний 4 220 5 1.5

Двусторонний 5 260 7-8 1.5-2.0

Двусторонний 6 330 10 2.0

Примечание. Максимальные значения тока должны уточняться по паспорту электродов.

Режимы сварки стыковых соединений со скосом кромокДиаметр электрода, мм Среднее значение тока, А Толщина

металла, мм Зазор, мм Число слоев, кроме подварочного и декоративного

первого последующего

4 5 180-260 10 1.5 2

4 5 180-260 12 2.0 3

4 5 180-260 14 2.5 4

4 5 180-260 16 3.0 5

5 6 220-320 18 3.5 6

Дополнение: Значения величины тока уточняются по данным паспорта электродов.

.Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40—50% больше, чем постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15—20% меньше, чем При сварке постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также от вида соединения и формы подготовленных кромок под сварку. При сварке встык "листов стали толщиной до 4 мм в нижнем положении диаметр электрода обычно берется равным толщине свариваемого металла. При сварке стали большей толщины используют электроды диаметром 4-—6 мм при условии обеспечения полного провара соединяемых деталей и правильного формирования шва.

Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение оказывает весьма незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится.

Сила тока в основном зависит от диаметра электрода, а также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем выше производительность, т. е. больше наплавляется металла.

9. Электрод - металлический или неметаллический стержень, предназначенный для подвода тока к cвариваемому изделию.

Электроды:

- Плавящийся (обычно того же, или сходного металла со свариваемым изделием)

- Не плавящийся

- Металлический (W, Th)

- Не металлический (угольный)

В зависимости от толщины свариваемого изделия используется проволока 0.3... 12 мм

Покрытие толщиной 0.7... 2.5 мм

Самые распространенные электроды - диаметром 3, 4, 5, 6 мм

(диаметр считается по диаметру проволоки, без учета покрытия)

Электродная проволока

Делится на три группы по хим. составу:

- Углеродистая (до 0.12 %С)

Предназначена для сварки низко и средне углеродистых сталей,

некоторых низколегированных сталей

- Легированная

Предназначена для сварки соответствующих легированных сталей

- Высоколегированная

Предназначена для сварки специальных сталей, для наплавки.

Электродные покрытия. Назначение и состав.

В электродное покрытие входит несколько элементов, различного назначения:

1) Ионизирующие элементы

Элементы облегчают возбуждение сварочной дуги и поддерживают ее стабильное горение

Пример: K2CO3; CaCO3 (мел)

2) Защитные элементы

Элементы защищают сварочную ванну от контакта с газами атмосферы. Что, в свою очередь, препятствует возникновению окислов металла.

Пример: K2CO3; CaCO3; крахмал; целлюлоза.

Все эти вещества образуют защитный барьер из CO2

3) Шлакообразующие элементы

Образуют шлак, который затвердевает на поверхности шва и защищает еще горячий шов от воздействия атмосферы.

Пример: K2CO3; CaF2.

4) Раскислители

Улучшают качество металла сворного шва (делают зерно металла мельче, как следствие, шов менее хрупкий)

Пример: Mn, в зависимости от вида сталей - Si, Al

5) Легирующие элементы

Позволяют получить различные полезные свойства, распространенный легирующий элемент - хром

6) Связывающий элемент

Позволяет наносить на электродную проволоку смесь всех элементов

Пример: Na2O SiO2 (жидкое стекло)

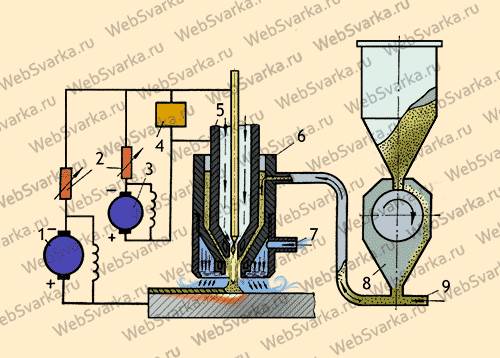

10. Для автоматической дуговой сварки под флюсом применяют непокрытую электродную проволоку, а для защиты сварочной ванны и дуги от воздуха используют флюс. Перемещение и подача электродной проволоки полностью механизированы, а процессы зажигания дуги и заварки кратера в конце шва автоматизированы.

В ходе автоматической дуговой сварки под флюсом дуга проходит между основным металлом и проволокой. Металлическая ванна жидкого металла и столб дуги со всех сторон тщательно закрыты слоем флюса толщиной примерно 30 – 35 мм. Благодаря тому, что часть флюса расплавляется, вокруг дуги появляется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Во время сварки под флюсом происходит глубокое проплавление основного металла. Очень быстрое движение электрода вдоль заготовки и действие мощной дуги способствуют оттеснению расплавленного металла в противоположную направлению сварки сторону.

В процессе поступательного движения электрода происходит затвердевание шлаковой и металлической ванн с возникновением сварного шва, покрытого твердой шлаковой коркой. Используя механизмы перемещения и подачи проволоку подают в дугу и перемещают ее вдоль шва. Ток к электроду идет через токопровод.

Автоматическую дуговую сварку под флюсом производят сварочными головками, сварочными автоматами или самоходными тракторами, перемещающимися по изделию. Назначение сварочных автоматов – подача электродной проволоки в дугу и поддержание постоянного сварочного режима во время всего процесса.

Используется автоматическая дуговая сварка под флюсом в массовом и серийном производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2 – 100 мм. Под флюсом сваривают металлы различных классов. Такую сварку часто используют при производстве резервуаров для хранения газов и жидкостей, котлов, мостовых балок, корпусов судов и других изделий. Сварка под флюсом - это одно из основных компонентов автоматических линий для производства сварных автомобильных колес и станов, а также для изготовления сварных прямошовных и спиральных труб.

11-12. Флюсы для дуговой и электрошлаковой сварки

Флюсы, применяемые при электрической сварке плавлением, обеспечивают надежную защиту зоны сварки от атмосферных газов, создают условия устойчивого горения дуги, обеспечивают хорошее формирование шва. Швы получаются плотными и несклонными к кристаллизационным трещинам. После остывания шва шлаковая корка легко удаляется. Флюсы обеспечивают наименьшее выделение пыли и газов вредных для здоровья сварщика.

Флюсы классифицируют по назначению, химическому составу, структуре, степени легирования шва, способу изготовления, зависимости вязкости шлака от температуры.

По назначению флюсы делят на три группы:

1) флюсы для сварки углеродистых и легированных сталей;

2) флюсы для сварки высоколегированных сталей;

3) флюсф для сварки цветных металлов и сплавов.

По химическому составу различают флюсы оксидные, солевые и солеок-сидные (смешанные). Оксидные флюсы состоят из оксидов металлов и могут содержать до 10% фтористых соединений. Их применяют для сварки углеродистых и низколегированных сталей. Солевые флюсы состоят из фтористых и хлористых солей металлов и других не содержащих кислород химических соединений. Они используются для сварки активных металлов и электрошлакового переплава. Солеоксидные флюсы состоят из фторидов и оксидов металлов, применяются для сварки легированных сталей.

По химическим свойствам оксидные флюсы подразделяют на кислые и основные, а также нейтральные. К кислым относятся Si02 и ТЮ2; к основным — CaO, MgO. Фториды и хлориды относятся к химически нейтральным соединениям. В зависимости от содержания Si02, различают высококремнистые, низкокремнистые и безкремнистые флюсы, а в зависимости от содержания МпО различают марганцевые и безмарганцевые флюсы.

По степени легирования металла шва различают флюсы пассивные, т.е. не вступающие во взаимодействие с расплавленным металлом, активные — слабо легирующие металл шва и сильно легирующие, к которым относится большинство керамических флюсов.

По способу изготовления флюсы делят на плавленые и неплавленые (керамические).

По строению крупинок — стекловидные, пемзовидные и цементированные.

По характеру зависимости вязкости шлаков от температуры различают флюсы, образующие шлаки с различными физическими свойствами. Флюсы, у которых вязкость шлаков с понижением температуры возрастает медленно, называют длинными, а флюсы, у которых вязкость шлаков при аналогичных условиях возрастает быстро — короткими. Зависимость вязкости флюсов от температуры существенно влияет на качество формирования шва. Преимущественно находят применение флюсы с короткими шлаками (основные флюсы) (табл.2.26.).

При сварке под флюсом состав флюса полностью определяет состав шлака и атмосферу дуги. Взаимодействие жидкого шлака с расплавленным металлом оказывает существенное влияние на химический состав, структуру и свойства наплавленного металла.

Применительно к углеродистым сталям качественный шов можно получить при следующем сочетании флюсов и сварочной проволоки:

1) плавленый марганцевый, высококремнистый флюс и низкоуглеродистая или марганцовистая сварочная проволока;

2) плавленый безмарганцевый, высококремнистый флюс и низкоуглеродистая марганцовистая сварочная проволока;

3) керамический флюс и низкоуглеродистая сварочная проволока.

Для сварки углеродистых и низколегированных конструкционных сталей чаще всего используют углеродистую проволоку марок Св-08 и Св-08А в сочетании с высококремнистым марганцевым флюсом марок ОСЦ-45, АН-348А, ОСЦ-45М, АН-348АМ (мелкий). Требования к этим флюсам регламентируются ГОСТ 9087-81.

Флюсы ОСЦ-45 и АН-348А с зерном 0, 35-3, 0 мм применяют для автоматической сварки сварочной проволокой диаметром 3 мм и более. Флюсы ОСЦ-45М и АН-348АМ с зерном 0, 25-1, 6 мм применяют для автоматической и механизированной сварки сварочной проволокой диамет-

м менее 3, 0 мм.

Флюс ОСЦ-45 малочувствителен к ржавчине, дает весьма плотные швы стойкие против образования горячих трещин. Существенным недостатком флюса является большое выделение вредных фтористых газов. Флюс АН-348А более чувствителен к коррозии, чем ОСЦ-45, но выделяет значительно меньше вредных фтористых газов.

Для сварки низкоуглеродистых сталей проволокой Св-08 и Св-08А применяют и керамические флюсы КВС-19 и К-11. В тех случаях, когда в металле шва необходимо сохранить элементы, имеющие большое сродство к кислороду, следует применять безкислородные флюсы, химически инертные к металлу сварочной ванны.

13. В процессе сварки в защитном газе электрод, сварочная ванна и зона дуги находятся под защитой благодаря струе защитного газа. Как правило, в качестве защитных газов используют активные газы (азот, углекислый газ, водород и др.) и инертные газы (гелий и аргон), а в некоторых случаях – смеси 2-х и более газов.

Сварка в среде защитных газов в зависимости от качества механизации процессов подачи сварочной или присадочной проволоки и перемещения сварочной горелки разделяется на автоматическую, ручную и полуавтоматическую.

В отличие от автоматической сварки под флюсом и ручной покрытыми электродами, сварка в защитных газах обладает следующими плюсами: сильную степень защиты расплавленного металла от влияния воздуха; возможность ведения процесса во всех пространственных положениях; отсутствие на поверхности сварочного шва при использовании аргона шлаковых включений и оксидов; возможность зрительного наблюдения за этапами формирования шва и его регулирования; более эффективную производительность процесса, чем при ручной дуговой сварке; сравнительно небольшую себестоимость сварки в углекислом газе.

Области использования сварки в защитных газах имеют широкий спектр изделий и материалов (части атомных установок, узлы летательных аппаратов, трубопроводы и корпуса химических аппаратов и т.п.). Применяют аргонодуговую сварку для тугоплавких (титана, ванадия, циркония, ниобия) и цветных (магния, алюминия, меди) металлов и их сплавов, а также высоколегированных и легированных сталей.

14. Сварка сжатой дугой (плазменная сварка)

Метод аналогичен сварке вольфрамовым электродом в инертном газе, но дуга (плазменный столб) ограничивается сварочным соплом, благодаря чему существенно повышается ее температура. Дуга создается либо между плазменной горелкой и свариваемой деталью, либо в самой плазменной горелке. Теплом разряда расплавляется основной металл вблизи дуги и отдельно подводимый присадочный металл. Поток горячей плазмы обеспечивает некоторую защиту; при необходимости над зоной сварки можно создавать дополнительный поток защитного газа.

15. Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в электронной пушке создают вакуум порядка 10-4... 10-6 мм рт. ст.

Техника сварки

При сварке электронным лучом проплавление имеет форму конуса (рисунок 1). Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где он и кристаллизуется.

1 - электронный луч; 2 - передняя стенка кратера;

3 - зона кристаллизации; 4 - путь движения жидкого металла

Рисунок 1. Схема переноса жидкого металла при электронно-лучевой сварке

Проплавление при электронно-лучевой сварке обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Возможна сварка непрерывным электронным лучом. Однако при сварке легкоиспаряющихся металлов (алюминия, магния и др.) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В этом случае целесообразно сварку вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100... 500 Гц. В результате повышается глубина проплавления. При правильной установке соотношения времени паузы и импульса можно сваривать очень тонкие листы. Благодаря теплоотводу во время пауз уменьшается протяженность зоны термического влияния. Однако при этом возможно образование подрезов, которые могут быть устранены сваркой колеблющимся или расфокусированным лучом.

Основные параметры режима электронно-лучевой сварки (таблица 1):

сила тока в луче;

ускоряющее напряжение;

скорость перемещения луча по поверхности изделия;

продолжительность импульсов и пауз;

точность фокусировки луча;

степень вакуумизации.

16. Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера.

Термин "лазер" происходит от первых букв английской фразы: "Light amplification by the stimulated emission of radiation", что означает в переводе: "Усиление света посредством индуцирования эмиссии излучения". Академик Н.Г. Басов, удостоенный в 1964 г. совместно с академиком А.М.Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: "Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние".

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

17-19. Электрическая контактная сварка – процесс образования неразъемного соединения металлов путем их нагрева проходящим электрическим током и пластической деформации зоны соединения усилием сжатия. Большую роль при контактной сварке играет электрическое сопротивление зоны соединения (например, от него зависит количество теплоты) и дает ей второе название – электрическая сварка сопротивлением.

Общепринятые обозначения

ERW – Electric Resistance Welding – электрическая сварка сопротивлением

Сущность процесса

Контактная сварка представляет собой термомеханический (комбинированный) способ сварки, при котором для получения неразъемного соединения деталей используются два физических процесса – нагрев проходящим током и давление. Согласно закону Джоуля-Ленца, количество теплоты, выделяющейся в проводнике (свариваемом металле) при прохождении через него электрического тока I за промежуток времени t:

Q = I2·R·t,

где R – сопротивление на пути электрического тока.

Используемая при сварке теплота выделяется при прохождении тока в свариваемых заготовках, контактах (зоне соединения) между ними, а также в контактах заготовок с электродами. Как показывает приведенная выше формула, эффективный нагрев области сварки обеспечивается прежде всего при больших величинах протекающего тока (до тысяч и десятков тысяч ампер). Наибольший нагрев происходит в контакте между деталями из-за его более высокого сопротивления, а также в прилегающей к контакту зоне металла. В процессе сварки и соединения изделий в одно целое сопротивление контакта уменьшается.

При правильно протекающем процессе нагрев поверхностей заготовок, прилегающих к электродам, незначителен, поскольку контакты между ними имеют относительно небольшое сопротивление из-за высокой электрической проводимости и мягкости электродного металла, а сами электроды охлаждаются водой.

Виды контактной сварки

Основные виды контактной сварки в зависимости от формы сварного соединения:

точечная сварка – одноточечная, двухточечная, многоточечная;

рельефная сварка;

шовная сварка – непрерывная, прерывистая, шаговая;

стыковая сварка – сопротивлением и оплавлением;

шовно-стыковая сварка;

рельефно-точечная сварка;

контактная сварка по методу Игнатьева.

Преимущества

Контактная сварка широко распространена в промышленном производстве благодаря следующим преимуществам:

высокая производительность за счет применения большой электрической мощности (время сварки одного стыка или точки составляет до 0,02–1 с);

высокое и стабильное качество сварных соединений;

низкие требования к квалификации сварщика;

широкие возможности механизации и автоматизации процесса (машины контактной сварки или их сварочные части могут сравнительно легко встраиваться в поточные сборочно-сварочные линии);

низкий расход вспомогательных материалов (воздуха, воды), отсутствие потребности в расходных сварочных материалах (газах, присадочной проволоке, флюсе и т. п.);

высокая экологичность процесса.

20 Сварка давлением

Способы сварки в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ сварки достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной сварки в космосе.

Для сварки можно использовать механическую энергию трения. Сварка трением осуществляется на машине, внешне напоминающей токарный станок. Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, сварка высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Ультразвуковая сварка основана на использовании механических колебаний частотой 20 кгц. Колебания создаются магнитострикционным преобразователем, превращающим электромагнитные колебания в механические. На сердечник, изготовленный из магнитострикционного материала, намотана обмотка. При питании обмотки токами ВЧ из электрической сети в сердечнике возникают продольные механические колебания. Металлический наконечник, соединённый с сердечником, служит сварочным инструментом. Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической сварки является контактная сварка, или сварка сопротивлением (в этом случае электрический ток пропускают через место сварки, оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная сварка по методу осадки относится к способам сварки давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

Диффузионная сварка

Своеобразным по своим физическим основам способом является диффузионная сварка. Диффузия в металлах часто играет существенную роль при сварке — иногда положительную, повышая прочность соединения, иногда отрицательную, способствуя образованию хрупких соединений и т. д.

Принцип диффузионной сварки заключается в том что с повышением температуры и времени нагрева ускоряется диффузия и увеличивается количество продиффундировавшего материала. Диффузия практически не наблюдается лишь при холодной сварке, наибольшего же развития она достигает при некоторых видах прессовой сварки.

Давление сминает неровности сопрягаемых поверхностей и обеспечивает плотное их прилегание. Затем начинается интенсивная диффузия с переходом атомов через поверхность раздела и образованием прочного соединения. Процесс диффузионной сварки заканчивается через 5 — 20 минут после достижения необходимой температуры.

Диффузионная сварка позволяет соединять многие трудно свариваемые металлы и некоторые неметаллические материалы. С помощью диффузионной сварки, например, прочно сварить сталь с графитом или алундом (окись алюминия). По признаку одновременного использования нагрева и давления диффузионная сварка близка к прессовой. Недостатком ее является сложность аппаратуры и процесса, а также большая длительность последнего, связанная с медленностью диффузии в твердых телах.

Сварка взрывом, или взрывная сварка — метод сварки на основе использования энергии взрыва; разновидность обработки металлов взрывом[1].

При сварке взрывом привариваемая (метаемая) деталь располагается под углом к неподвижной детали-мишени (основанию) или параллельно (в большинстве случаев) и приводится в движение контролируемым взрывом, в результате чего с большой скоростью соударяется с ней; соединение образуется за счет совместной пластической деформации поверхностей.

Сварка взрывом применяется для соединения деталей из разнородных металлов[2], в частности для плакирования

Термитная сварка — способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины.

При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом). Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение. Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте.

Термит на основе магния используется в основном для соединения телефонных и телеграфных проводов, жил кабелей и т. п. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.

Пайка

В отличие от сварки при пайке не требуется расплавления основного металла, что позволяет производить распай деталей. Наиболее широко пайку применяют в электро- и радиотехнике и приборостроении. В этих отраслях промышленности пайку производят для создания механически прочного, иногда герметичного, шва или для получения постоянного (нескользящего или разрывного) электрического контакта с небольшим переходным сопротивлением.

Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей.

Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате, припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение.

Прочность соединения во многом зависит от зазора между соединяемыми деталями (от 0,03 до 2 мм), чистоты поверхности и равномерности нагрева элементов. Для удаления оксидной плёнки и защиты от влияния атмосферы применяют флюсы.

Пайка бывает низкотемпературная (до 450 °C) и высокотемпературная. Соответственно припои бывают легкоплавкие и тугоплавкие. Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной — в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые (Sn 90 % Pb 10 % c t° пл. 220 °C), оловянно-серебряные (Ag 72 % с t° пл. 779 °C), медно-цинковые (Cu 48 % Zn остальное с t° пл. 865 °C), галлиевые (t° пл. ~50°С), висмутовые (сплав Вуда с t° пл. 70 °C, сплав Розе с t° пл. 96 °C) и т. д.

Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы (в различной комбинации металлы и неметаллы), отсутствие значительных температурных короблений (по сравнению со сваркой). Паяные соединения допускают многократное разъединение и соединение соединяемых деталей (в отличие от сварки). К недостаткам можно отнести относительно невысокую механическую прочность.

НАПЫЛЕНИЕ - нанесение вещества в дисперсном состоянии на поверхность изделий или полуфабрикатов в защитных или декоративных целях. Методы напыления: газопламенный, электродуговой, порошковый, жидкостный, плазменный, лазерный и др.

Виды термического напыления

Электродуговое напыление

Производится электрической дугой, образованной двумя токоведущими проволоками, которые перемещаются с постоянной скоростью в зону горения дуги и расплавляются, после чего потоком сжатого воздуха распыляются и переносятся на напыляемую поверхность.

Газопламенное напыление

Метод газопламенного напыления позволяют защитить от высокотемпературной, язвенной, атмосферной коррозии, прекрасно подходит для обработки труднодостижимых участков. Металлизация напылением нержавеющих проволок позволяет заменить горячее цинкование, полимеры и лакокрасочные покрытия для покрытия труб и ёмкостей. Декоративные покрытия создаются при нанесении меди, бронзы и латуни

Плазменное напыление

Производится плазменной струей, которая образуется в специальных горелках (плазмотронах). Метод плазменного напыления широко применяется в теплоэнергетике и металлургии.

HVOF (высокоскоростной кислородно-окислительный процесс)

HVOF — система термического напыления, использующая сгорание газов, таких как водород, или жидкое топливо, к примеру, керосин. Подобные покрытия применяются в автомобильной и электронной промышленности, а также для защиты от коррозии.

Сущность и техника особых способов наплавки

Кроме описанных выше основных способов наплавки, достаточно широко применяемых в промышленности, имеется ряд других, имеющих ограниченное применение. Это наплавка с разделенными процессами тепловой подготовки наплавляемого металла и наплавляемой детали, наплавка токами высокой частоты, вибродуговая, дуговая лежачим электродом, вакуумно-дуговая испаряющимся электродом, газотермическая наплавка и напыление с использованием гибких шнуровых материалов. Наплавку с разделенными процессами тепловой подготовки применяют в основном при наплавке более легкоплавкого сплава (например, на основе меди) на сталь. В настоящее время процесс реализуется в виде выливания расплавленного в тигле наплавляемого металла на предварительно заформованную (для соответствующего фиксирования месторасположения жидкого наплавляемого металла) деталь, предварительно отдельно подогретую в печи. Для обеспечения смачивания и сцепления наплавляемого металла с деталью наплавляемую поверхность при нагреве детали в печи защищают от окисления флюсом. Способ трудно поддается механизации, трудоемкий, но обеспечивает хорошее качество наплавленного слоя.

Наплавка токами высокой частоты осуществляется расплавлением наложенной на наплавляемую поверхность смеси флюса и порошка наплавочного сплава (например, зернистого сормайта) посредством подводимого индуктора, обеспечивающего выделение достаточной тепловой мощности. Сормайт нагревается до температуры его плавления (-1150 0С). Толщина получаемого слоя более 0,4 мм. Производительность наплавки довольно высока.

Вибродуговую наплавку выполняют вибрирующим электродом диаметром 1,5... 2 мм, причем в результате его вибрации механическим путем или при помощи электромагнита с частотой до 30... 100 1/с и амплитудой 0,5... 1 мм дуга закорачивается на наплавляемое изделие и снова возбуждается. При каждом коротком замыкании часть наплавляемого электрода остается на поверхности. Толщина слоя получается небольшой. Так как в зону наплавки все время подаются охлаждающая жидкость (обычно водный раствор кальцинированной соды) или потоки воздуха, изделие прогревается и деформируется очень мало. Ускоренное охлаждение способствует повышению твердости наплавленного металла. Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра (рисунок 10). Выполняют вибродуговую наплавку и под флюсом.

Дуговую наплавку лежачим электродом или пластиной осуществляют посредством зажигания дуги между наплавляемым изделием и пластиной, наложенной на него над прослойкой гранулированного флюса толщиной 3... 5 мм (рисунок 11,а). Дуга по мере оплавления пластины перемещается, вызывая ее расплавление и наплавление соответствующего количества металла на изделие. При надлежащей подготовке процесс происходит достаточно устойчиво. По аналогичной схеме возможна наплавка во внутренних полостях деталей по образующей (рисунок 11,б).

1 - наплавляемое изделие; 2 - сопло для подачи охлаждающей изделие жидкости;

3 - сопло для подачи жидкости в зону сварки;

4 - электродная проволока; 5 - электродоподающие ролики;

6 - электромагнитный вибратор; 7 - пружина

Рисунок 10. Вибродуговая наплавка

а) схема наплавки лежачим пластинчатым электродом:

1 - подвод тока; 2 - медная плита; 3 - электрод;

4 - легирующая обмазка; 5 - флюс; 6 - изделие;

б) пример применения наплавки лежачим электродом для

восстановления изношенной проушины трака:

1 - стержень; 2 - покрытие

Рисунок 11. Наплавка лежачим пластинчатым электродом

Инертно-плазменное напыление

Область применения:

Упрочнение поверхности ответственных узлов и деталей машин и механизмов. Нанесение легко окисляющихся материалов. Создание изделий из композиционных материалов практически любого состава и соотношения.

Воздушно-плазменное напыление

Высокое качество покрытий (особенно керамических), возможность напыления практически любых металлов, простота используемого оборудования в результате нет баллонов со сжатыми газами, низкая себестоимость напыленных покрытий, простота управления.

Напыленные методом ВПН покрытия не ниже, а в некоторых случаях выше, чем покрытия, полученные традиционным плазменным напылением (ТПН) с использованием оборудования известных фирм.

Область применения:

Восстановление изношенных деталей различных машин и механизмов. Изготовление изделий методом плазменного формования с уникальными характеристиками и параметрами.

Сверхзвуковое плазменное напыление

Плазменное напыление сверхпрочных покрытий на различные детали и изделия реализуется с помощью метода сверхзвукового напыления. Этот метод применим для коленчатых валов даже самых больших машин (типа МАЗ, КАМАЗ, КрАЗ), коленчатых валов судовых дизелей, шаровых клапанов вентилей, матриц пресс-форм, гребней шнеков и других аналогичных деталей. Сверхзвуковая плазменная установка для напыления высокопрочных покрытий включает источник питания типа АПР 404, камеру для напыления и устройство перемещения детали в зависимости от её размеров и габаритов дозатор порошка, сверхзвуковой плазмотрон и пульт управления. не поставляется.

Покрытия, реализуемые сверхзвуковым способом, характеризуются максимальными данными по плотности и пористости. Лучшими данными по износостойкости.

Область применения:

Нанесение сверхпрочных покрытий на некоторые изделия, преимущественно валы тяжелых машин, судовых колен валов и других деталей спец. назначения.

Плазменным напылением наносятся износостойкие, антифрикционные, жаростойкие, коррозионностойкие и другие покрытия.

Напыление с помощью низкотемпературной плазмы позволяет:

· наносить покрытия на листовые материалы, на конструкции больших размеров, изделий сложной формы;

· покрывать изделия из самых разнообразных материалов, включая материалы, не терпящие термообработки в печи (стекло, фарфор, дерево, ткань);

· обеспечить равномерное покрытие как на большой площади, так и на ограниченных участках больших изделий;

· значительно увеличить размеры детали (восстановление и ремонт изношенных деталей). Этим методом можно наносить слои толщиной в несколько миллиметров;

· легко механизировать и автоматизировать процесс напыления;

· использовать различные материалы: металлы, сплавы, окислы, карбиды, нитриды, бориды, пластмассы и их различные комбинации; наносить их в несколько слоев, получая покрытия со специальными характеристиками;

· практически избежать деформации основы, на которую производится напыление;

· обеспечить высокую производительность нанесения покрытия при относительно небольшой трудоёмкости;

· улучшить качество покрытий. Они получаются более равномерными, стабильными, высокой плотности и с хорошим сцеплением с поверхностью детали.

Технология изготовления подавляющего большинства деталей механизмов и машин включает операции механической обработки резанием. Заготовками для многих деталей являются прутки. Кроме того, заготовки получают путем отливки, ковки, штамповки и других процессов. В процессе обработки резанием с заготовки снимается часть металла, переходящая при этом в стружку; эта часть называется припуском или просто припуском. Общий припуск на обработку данной поверхности определяется как разность между размером до обработки и после обработки. В результате обработки резанием обеспечивается форма, размеры и чистота поверхности, заданные чертежом.

Дата добавления: 2015-07-20; просмотров: 152 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Название таблицы | | | для младенцев в возрасте 3 – 8 месяцев |