Читайте также:

|

Одной из отличительных особенностей технологии цилиндрических линз является отсутствие операции центрирования. Заданное взаимное расположение преломляющих поверхностей таких линз обеспечивают за счет точности выполнения всех операций предусмотренных технологическим процессом.

У точно изготовленных линз проекции образующих АА' и ББ' (рис. 53) цилиндрических поверхностей на плоскость W должны совпадать друг с другом, а их проекции на плоскость V должны быть параллельны. В реальном процессе возникают как ошибки формы (N, AN) поверхностей, так и погрешность их взаимного расположения. К последним относятся:

- разворот образующих цилиндрических поверхностей, характеризуемый углом (з;

- клиновидность, определяемая углом у;

- децентрировка, которая может быть вызвана двумя причинами:

1. параллельным смещением одной поверхности относительно другой. В этом случае величина децентрировки одинакова в любом сечении линзы,

2. разворотом ци-индрических поверхно-гей. Размер децентри-овки неодинаков по [дине линзы и зависит от тла JJ разворота обра-(ующих, места их пересе-1ения и расстояния, на котором от этого места удалено рассматриваемое сечение.

Допуски на конструктивные параметры линз зависят от назначения оптической системы. В частности у линз анаморфотных съемочных (НАС) и проекционных  (НАЛ) разворот образующих р, клиновидность у и децентрировку ограничивают пределами

(НАЛ) разворот образующих р, клиновидность у и децентрировку ограничивают пределами

30"-Г.

Статистическая обработка данных контроля параметров линз изготавливаемых по типовым процессам показывает, что погрешности, которые определяют разворот образующих, подчиняются в основном закону нормального распределения. Но центр группирования отклонения угла {5 большей частью не совпадает с серединой поля допуска. Смещение центра группирования свидетельствует о наличии в процессе систематических ошибок, а величину поля рассеяния определяют случайные погрешности. Использование статистических методов анализа технологического процесса позволяет оценить влияние каждой операции на точность формообразования цилиндрических поверхностей, выявить источники погрешностей и наметить пути их устранения. Такими источниками могут быть несколько операций.

Обрабатываются боковые стороны заготовок. В результате выполнения этой операции должен быть выдержан заданный размер линзы по ширине. Непараллелъность боковых сторон, которые в последующем выполняют функцию баз, допускают равной 0,01 мм, хотя, исходя из требо-

~аний, предъявляе-tbix сборкой и юс-:ировкой прибора, допуск может быть расширен до 0,02 мм. Обрабатываемые заготовки 1, устанавливают последовательно сторонами А и Б в зажимное приспособление 2 (рис. 54). Обработка произ  водится алмазным инструментом на

водится алмазным инструментом на

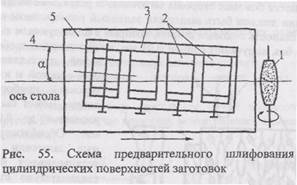

вертикально-фрезерном станке. Опорной базой при установке положительных линз служат предварительно нанесенные на преломляющие поверхности плоские фаски В, у отрицательных - фаски Г. Непараллельность сторон А и Б, которую вносят данная операция, представляет случайную погрешность. При отклонении в пределах заданного допуска на базе длиной 100 мм, непараллельность сторон, выраженная в угловой мере, составит 20". В определенных условиях (см. следующую операцию) при 20" может увеличиться разворот образующих. Предварительное шлифование цилиндрических поверхностей выполняют на горизонтально-фрезерном станке при помощи алмазного инструмента 1, профиль меридионального сечения которого соответствует радиусу данной цилиндрической поверхности (рис. 55). Заготовки 2 устанавливают в зажимном приспособлении 3, закрепленном на столе станка? Положение фиксируют, прижимая заготовки стороной А или Б к направляющей базе 4. Аналогично формируют вторую цилиндрическую поверхность.

Эта операция может вызвать разворот образующих цилиндрических поверхностей. Основной источник погрешности - неправильная установка приспособления на столе станка, при которой направляющая база 4 будет составлять с направлением перемещения стола 5 некоторый угол а. На соответствующий угол окажется развернутой образующая обрабатываемой поверхности по отношению к боковой стороне (базирующей поверхности) заготовки.

После предварительного шлифования второй поверхности, с сохранением той же базы (поворот заготовки на 180° вокруг оси перпендикулярной оси цилиндра), образующие будут развернуты относительно друг друга на угол J3 = 2а. При установке с изменением базы (поворот заготовки на 180° вокруг оси па  раллельной оси

раллельной оси

цилиндра), образующие будут развернуты на угол Р = 2а ± Да, где Да -выраженная в угловой мере непараллельность сторон А и Б, возникшая при выполнении предшествующей операции. Знак при Да - определяется совпадением или несовпадением направления вершины угла а разворота приспособления с направлением вершины клина образованного непараллельностью сторон А и Б заготовки. Знак "+" соответствует случаю, когда угол Да вершины клина заготовки не совпадает с направлением угла а разворота приспособления. Знак "-" соответствует совпадению угла Да вершины клина с направлением угла а разворота приспособления.

Неправильная установка приспособления на столе станка вносит систематическую ошибку в разворот образующих, вызывая смещение центра группирования отклонений угла Р с середины поля допуска. Устраняют эту ошибку корректировкой положения приспособления. Источником систематической ошибки может быть и неперпендикулярность направления перемещения стола станка по отношению к оси вращения инструмента. К случайным погрешностям, которые возникают при выполнении данной операции, относятся: непараллельность боковых сторон заготовок, погрешность закрепления, износ направляющих стола станка, вызывающий нарушение прямолинейности его перемещения.

Заготовки положительных и отрицательных цилиндрических линз, также как и линз со сферическими поверхностями, устанавливают по настроечной базе. Отличает их конструкция притирочного и наклеечного приспособлений, которые в данном случае представляют собой часть цилиндра. При установке заготовок по настроечной базе погрешность взаимного расположения цилиндрических поверхностей, т.е. разворот образующих не может быть меньше полученного после выполнения операции предварительного шлифования. Уменьшить ее можно только в том случае, если при установке заготовок для тонкого шлифования и полирования "второй" цилиндрической поверхности, базой определяющей их по-

ложение на приспособлении будет служить образующая первой поверхности.

На рис. 56 приведена принципиальная схема станка для тонкого шлифования и полирования блоков с заготовками цилиндрических линз. Блок 1 с заготовками закрепляют неподвижно не  станке. Продольное движение поводку 2 с инструментом вдоль оси цилиндра сообщается при качательном движении механизма состоящего из головки 3, штанги 4 с ползуном поводка 2. Движение передается от двигателя через червячный редуктор 6 с эксцентриковым выходным валом. На вал надета эксцентриковая втулка 7, которая шарнирно соединена с рычагом 8. При вращении привода поводок совершает качания с частотой 12 - 120 двойных ходов в минуту. Привод качания расположен на подвижной каретке 9, которая перемещается перпендикулярно оси цилиндра. Привод движения каретки аналогичен приводу качания, От двигателя 10 движение через червячный редуктор передается на эксцентриковый вал 12, на который надета эксцентриковая втулка 13 с серьгой 14. Последняя шарнирно соединена с кареткой 9. При вращении эксцентриковой пары каретка совершает возвратно-поступательное движение с частотой 12-120 двойных ходов в минуту.

станке. Продольное движение поводку 2 с инструментом вдоль оси цилиндра сообщается при качательном движении механизма состоящего из головки 3, штанги 4 с ползуном поводка 2. Движение передается от двигателя через червячный редуктор 6 с эксцентриковым выходным валом. На вал надета эксцентриковая втулка 7, которая шарнирно соединена с рычагом 8. При вращении привода поводок совершает качания с частотой 12 - 120 двойных ходов в минуту. Привод качания расположен на подвижной каретке 9, которая перемещается перпендикулярно оси цилиндра. Привод движения каретки аналогичен приводу качания, От двигателя 10 движение через червячный редуктор передается на эксцентриковый вал 12, на который надета эксцентриковая втулка 13 с серьгой 14. Последняя шарнирно соединена с кареткой 9. При вращении эксцентриковой пары каретка совершает возвратно-поступательное движение с частотой 12-120 двойных ходов в минуту.

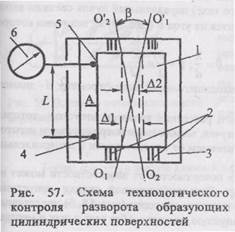

Технологический контроль разворота образующих цилиндрических поверхностей выполняют при помощи контактно-механического устройства (рис. 57): цилиндрическую линзу 1 устанавливают на опорные ножи 2 столика 3 и прижимают боковой стороной А, выбранной в качестве базы, к неподвижному упору 4 и наконечнику 5 индикатора 6. Упор и наконечник предварительно выставляют так, чтобы  линия, проведенная через них,

линия, проведенная через них,

была параллельна ножам с точностью 2-3 мкм. При этом индикатор 6 покажет линейную величину ai непараллельности образующей, лежащей на опорах по отношению к базовой поверхности А. Затем линзу переворачивают и устанавливают на ножах второй поверхностью, прижимая к упору той же стороной А. Индикатор 6 покажет непараллельность А2 образующей второй поверхности по отношению к базе. Величину угла разворота р образующих получают алгебраическим суммированием значений Л] и А2

где L - длина измерительной базы.

К числу положительных качеств устройства помимо простоты конструкции относятся быстрота измерений, получение абсолютных значений контролируемого параметра, малые ошибки измерения, возможность контроля деталей как с полированными, так и со шлифованными поверхностями, использование устройства непосредственно на рабочем месте.

Дата добавления: 2015-07-11; просмотров: 325 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ТЕХНОЛОГИЯ ШАРОВИДНЫХ ЛИНЗ | | | Волокно |