Читайте также:

|

Алмазосодержащий слой может быть изготовлен разными способами: порошковой металлургией, электрохимическим осаждением, плазменным распылением.

Суть способа порошковой металлургии заключается в том, что из алмазосодержащей смеси, находящейся в прессформе совместно с про" межуточным металлическим кольцом или непосредственно с корпусе*1 инструмента, под давлением формуют брикет - заготовку алмазосодер жащего слоя. Брикет спекают при температуре, не превышающей темп8" ратуры плавления компонентов связки, и одновременно, под давление" уплотняют. В результате брикет приобретает высокую прочность, язи срустойчивость, точную геометрическую форму и размеры. Алмазе00" держащий слой, спеченный с промежуточным кольцом, соединяют с к"! пусом инструмента диффузионным спеканием, пайкой низкотемпер^1^ ным припоем, запрессовкой.

порошковой металлургией изготавливают инструмент для шлифо-

плоских и сферических поверхностей, круглого шлифования пла-

иич паспиливания стекла, сверления отверстий, нанесения пазов,

ГТИН И Лпп-з, ^

навок, нанесения фасок и других операции.

Электрохимический способ образования алмазосодержащего слоя меняют при изготовлении инструмента, у которого ширина рабочей и мала по сравнению с остальными размерами. Используют две новидности этого способа - метод гальваностегии, когда тонкое алма-одержашее покрытие прочно соединяется с корпусом во время осаж-чения зерен, и метод гальванопластики - получение алмазосодержащих садков отделяемых от катода. Первым способом изготавливают, в частности, алмазные отрезные круги с внутренней режущей кромкой, вторым - некоторые типа сверл.

5.7. ПОЛИРОВАНИЕ СФЕРИЧЕСКИХ И ПЛОСКИХ ПОВЕРХНОСТЕЙ

Цель данной операции - удаление слоя стекла, нарушенного шлифованием, придание поверхности изделия заданной точности формы (N, АЛО, чистоты (Р) и шероховатости (Rz). Практически единственным способом полирования сферических и плоских поверхностей является притир. Закономерности износа, в частности зависимость интенсивности износа стекла от расхода и концентрации суспензии полирующего абразива, от скорости относительного переплетения притираемых, поверхностей и давления, от размера зерна полирующего абразива и некоторых других факторов, аналогичны зависимостям процесса тонкого шлифования свободным абразивом.

Инструмент для полирования представляет собой, как и для тонко-

пшифования, металлический корпус в виде гриба, чашки или планшай-

с которым соединен материал, образующий рабочую поверхность. В

г материала корпусов диаметром до 160 мм используют чугун

L410 по ГОСТ 1412-79. Материал корпусов большего размера - сплав

КГГ 2685-75. Относительная толщина планшайб от 1:25 до 1:35.

Радиус Rf поверхности корпусов грибов и чашек для полирования

J с относительной кривизной H/R > 0,7 принимают равным

: в"°и, где вгон - толщина слоя материала рабочей поверхности по-

ника, соответствующая окончанию срока его службы.

50 л ДНачение в«он возрастает от 0,4 до 2,0 мм по мере увеличения R от

'О мм. Расчет RK с учетом толщины конечного, а не нового, слоя

>бладакмцего свойством пластического течения, объясняется

*: в процессе полирования выпуклой и вогнутой поверхностей

•по мере приближения к размеру заданному чертежом, у первой

еныпаться, у второй увеличиваться. Соответменяться и радиус полировальника. В том и другом случае это изменение I происходит за счет уменьшения толщины в центре полировальника. Ддя того, чтобы разнотолщинность слоя в меридиональном сечении с теченаЯ ем времени не возрастала радиус поверхности корпуса и рассчитывается I так, чтобы у нового полировальника толщина слоя материала в центре I была больше. В процессе эксплуатации исходная разнотолщинность слоя I будет постепенно уменьшаться, и к концу срока службы полировальника I толщина слоя в центре и по краю будет одинакова.

При относительной кривизне полируемой поверхности H/R < о,7 разница в толщине слоя между центром и краем мала, поэтому поверх- • ность корпуса может быть принята равной радиусу R поверхности гото-Я вой детали, т.е. RK=R.

В качестве материалов рабочей поверхности полировальников ис- I пользуют пекоканифолевые полировочные смолы, технические шерстя- I ные ткани (шерстяной войлок по ГОСТ 288-72, сукно шинельное по ГОСТ 11286-74) и синтетические вещества. Из последних наибольшее I распространение имеет полиуретан. Материалы оценивают по интенсив- | ности процесса полирования, времени, в течение которого инструмент I сохраняет форму поверхности, приданную ей при изготовлении, и спо-И собность образовывать чистую, без видимых дефектов, полированную I поверхность.

Полировочные смолы (сплав сосновой канифоли и соснового пека I с добавлением пластификатора), их марки и область применения выби- I рают с учетом интенсивности процесса полирования и температуры окружающей среды. Способность смол течь под действием нагрузки огра- Е ничивает как температурный интервал их применения, так и возможность I интенсификации процесса. Полировочные смолы применяют в качестве I материала рабочей поверхности полировальников при изготовлении точных оптических поверхностей. Упругопластические свойства, которыми обладают смолы, позволяют поверхности полировальника, с одной стороны, принимать форму поверхности изделия, с другой - противодействуя этому процессу, изменять форму полируемой поверхности соответствен- I но настройке и режиму работы станка. При низкой температуре смолы I превалируют ее упругие свойства, которые препятствуют изменению формы рабочей поверхности полировальника и увеличению площади контакта с поверхностью изделия. Интенсивность износа, при этом мала-С повышением температуры смолы возрастает роль пластических свойств. Площадь контакта поверхности гюлировальника с изделием расширяется, интенсивность износа стекла становится больше. Начиная с некоторой температуры, пластические свойства приобретают доминирующее влияние. Прочность закрепления зерен полирующего абразива в подложке оказывается недостаточной для выполнения ими функций мик- ственно должен из встречая сопротивление стекла, они уходят в толщу смолы, явность износа стекла снижается.

Технические шерстяные ткани используют в качестве материала

оверхности полировальников, применяемых в процессах, про-

ьшой интенсивностью, а также при изготовлении деталей

~»ы-яЮЩИХ k uvjji»"*"

ми требованиями к точности формы, но высокими по чистоте. № обеспечивают эластичные свойства ткани, определяющие воз-ость нивелирования уровня зерен полирующего абразива. Ткань на

наклеивают смолой. Для прочности соединения материал прижи-к корпусу и формуют вспомогательным инструментом под давлением на прессе.

Из синтетических веществ наиболее распространенным является

пенополиуретан в виде микропористых пленок толщиной от 0,2 мм и более Материал имеет несколько модификаций - без наполнителя и с наполнителем, в качестве которого используют полирующий абразив -Се02 или ZrO2. Зерна абразива, насыщая рабочую поверхность инструмента, повышают интенсивность процесса полирования водной суспензией (СеО2 или ZrO2). Пенополиуретановые пленки применяют в процессах полирования с повышенными скоростями и давлением. С корпусом инструмента их соединяют водостойким клеем. С повышением требований к точности формы полируемой поверхности то.та;ину материала уменьшают. Соответственно повышаются требования к точности формы поверхности корпуса.

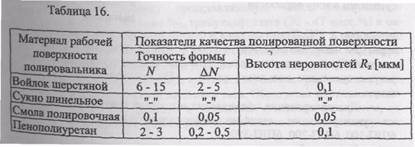

Материал, образующий рабочую поверхность полировальника, приведенный в табл. 16, выбирают в зависимости от интенсивности процесса, требований к точности формы и высоте неровностей полированной поверхности.

Дата добавления: 2015-07-11; просмотров: 194 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Тонкое шлифование свободным абразивом | | | Яая подача суспензии даже в больших количествах не обеспечивает |