Погрешность установки заготовок на стадии предварительного шлифования и при сборке блока приводит к разнотолщинности линз по краю. Следствием является несовпадение геометрической оси линзы с ее оптической осью. Для совмещения этих осей технологическим маршрутом предусматривается операция центрирования. Способы ее выполнения различны в зависимости от категории сложности линзы, определяемой допуском на децентрировку и от типа производства.

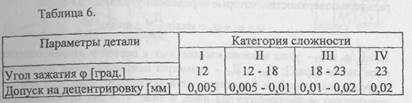

Критериями оценки сложности линз при механическом способе установки является угол зажатия у линзы и заданный чертежом допуск на децентрировку. Категории сложности, зависящие от угла <р и допуска на децентрировку, приведены в таблице 6.

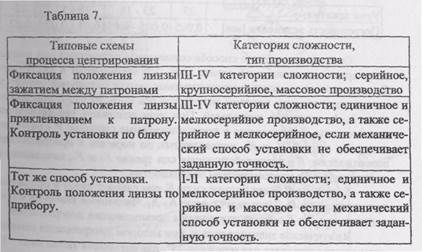

Приводимые в табл. 7 типовые схемы процесса центрирования не распространяются на линзы диаметром более 200 мм. Геометрическую ось таких линз совмещают с оптической непосредственно в процессе обработки преломляющих поверхностей, контролируя разнотолщинность по краю.

2-й - совмещение геометрической оси линзы с оптической путем обработки детали по диаметру до заданного размера.

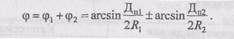

В условиях крупносерийного и массового производства наиболее эффективна схема процесса центрирования, предусматривающая механический способ установки линзы с фиксацией ее положения зажатием между патронами. Применимость этого способа ограничивается размером радиусов поверхностей, которые определяют угол зажатия (р:

Здесь ф(и ф2 - углы  наклона касательных к первой и второй поверхностям линзы [град.]; Дп1 и Д,2 - диаметры центрировочных патронов со стороны радиусов R\ и R% поверхностей линзы [мм]; знак "+" - для двояковыпуклых и двояковогнутых линз, а знак "-" - для остальных типов линз.

наклона касательных к первой и второй поверхностям линзы [град.]; Дп1 и Д,2 - диаметры центрировочных патронов со стороны радиусов R\ и R% поверхностей линзы [мм]; знак "+" - для двояковыпуклых и двояковогнутых линз, а знак "-" - для остальных типов линз.

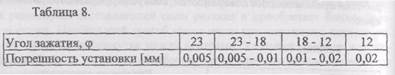

С уменьшением угла ф точность совмещения оптической оси линзы с осью вращения шпинделей уменьшается (табл. 8).

Суть механического способа совмещения оптической оси линзы с осью вращения шпинделей станка (рис. 19) заключается в следующем. Децентрированная линза, устанавливаемая между патронами, может занять положение, при котором оптическая ось 0Г02, не будет совпадать с осью ApAi вращения шпинделей. При этом возникнут две неуравновешенные силы, действующие в противоположные стороны: Р - равнодействующая усилий N] и N^, направленных по нормали к преломляющим поверхностям; F - равнодействующая сил трения F\ и F2, направленных по касательной к преломляющим поверхностям.

Если сила Р будет больше силы F, она сдвинет линзу в положение, при котором ось 0]-02 совпадет с осью АГА2. Численные значения и соотношение сил Р и F зависят от кривизны преломляющих поверхностей.

Критическое значение угла ф, при котором прекращается самоцентрирование составляет для менисков 23°, для остальных типов линз - 17°' Независимо от угла зажатия, диаметр Д линзы должен удовлетворять соотношению:

Механический способ установки используют при центрировании линз диаметром от 5 до 150 мм. Он прост и высокопроизводителен. Зало- ] жен в основу конструкции станков-полуавтоматов как с горизонтальным, I так и вертикальным расположением шпинделей. Недостатком является невозможность самоцентрирования линз с поверхностями малой кривиз- I ны и трудоемкость настройки соосности шпинделей.

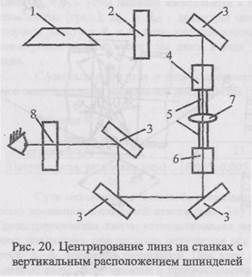

При центрировании линз на станках с вертикальным расположением шпинделей, положение детали контролируют с помощью лазера.

Принципиальная схема устройства приведена на рис. 20. Здесь: I -лазер, 2 - объектив, 3 - зеркала, 4 и 6 верхний и нижний шпиндели, соот- (

ветственно, 5 - центриро-вочные патроны, 7 - центрируемая линза, 8 - экран, на который выводится информация о положении центрируемой линзы.

Если механический способ совмещения оптической оси линзы с осью вращения шпинделей

применен быть не может, установку выполняют ручным способом. Положение линзы фиксируют приклеиванием к патрону. Правильность установки контролируют с помощью оптических средств, в ча- '  стности:

стности:

1. По блику. Перемещением линзы по кромке патрона добиваются положения при котором отраженное от поверхности детали изображение источника света остается неподвижным при вращении шпинделя станка. Точность установки не превышает 0,01 - 0,02 мм.

2. С помощью автоколлимационного прибора ЮС-13, устанавливаемого на станке. Точность установки 0,003 - 0,005 мм. Этот способ контроля трудоемок и малопроизводителен. Применяют его в мелкосерийном производстве при высоких требованиях к точности центрирования.

3. При ручном способе установки линзу 1 прижимают к торцу патрона 3, на скошенную часть которого нанесена центрировочная смола 2 (рис. 21). Центр кривизны Oi поверхности, прилегающей к патрону, всегда будет находиться на оси КК' вращения последнего, а центр кривизн^ U2 второй поверхности может не совпадать с нею. Оптическая ось Oj-Oz окажется наклоненной к оси КК1 под некоторым углом G. Перемещением

добиваются их совмещения, контролируя положение при помощи э из перечисленных оптических устройств. При центрировании v которых./?i * ^2, в качестве базы принимают поверхность с боль-кривизной. Ручной способ установки используют для центрирования данз  диаметром от 3 до 150 мм.^

диаметром от 3 до 150 мм.^

На втором переходе, независимо от способа установки детали, производят круглое шлифование линзы, совмещая при этом ее геометрическую ось с оптической. При установке линз зажатием одновременно с доведением диаметра до размера заданного чертежом могут быть нанесены технологические и конструкторские фаски.

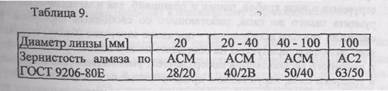

Дня обработки центрируемых линз по диаметру используют алмазные круги той же формы (АПП1, АПП2), что и при круглом шлифоза-нии пластин. При центрировании с одновременным фасетированием применяют профильные круги формы АППК. Диаметр этих кругов 110, 125, 150 и 200 мм. Угол наклона режущей кромки у кругов разных диаметров -30; 45; 60°. Характеристики алмазных кругов, используемых при центрировании линз и назначаемых в зависимости от диаметра линзы, приведены в табл.9.

Концентрация алмазного порошка в кругах 100%. Тип связки Ml. При центрировании линз, у которых толщина края меньше 1,0 мм или 13 имеющих фаску, концентрацию алмаза увеличивают до 150%.

Основным оборудованием, используемым для центрирования с ус-ювкой линз зажатием, являются станки полуавтоматы, некоторые типы которых приведены в табл. 10. Для обеспечения оптимальных условий работы алмазного инструмента его линейная скорость должна быть равна 30 м/с. Линейная скорость центрируемой детали 0,25 м/с.

Дата добавления: 2015-07-11; просмотров: 791 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| СВЕРЛЕНИЕ ОТВЕРСТИЙ | | | ШЛИФОВАНИЕ СФЕРИЧЕСКИХ И ПЛОСКИХ ПОВЕРХНОСТЕЙ |