|

Читайте также: |

Номенклатура оптических деталей, в которых встречается необходимость сверления отверстий, ограничена. Отличительной особенностью операции является разнообразие способов ее выполнения и конструкция инструмента.

Отверстия в стекле сверлят алмазным инструментом и металлическим трубчатым инструментом со свободным абразивом. Операцию, в большинстве случаев, выполняют на станках используемых для сверления отверстий в металле. Для работы с алмазным инструментом их оснащают системой непрерывной подачи смазочно-охлаждающей жидкости (СОЖ) и устройством ее подвода под давлением во внутреннюю полость инструмента. Избыточное давление обеспечивает проникновение СОЖ в

зону контакта режущей кромки инструмента со стеклом и вынос оттуда продуктов износа.

Хрупкость стекла исключает применение принудительной подачи, поэтому ее осуществляют либо вручную, либо под действием груза. Во избежание образования выколок на поверхности выхода инструмента (алмазного, металлического) из изделия к этой поверхности должна быть приклеена стеклянная пластинка. Точность просверленных отверстий соответствует 11-13 квалитетам.

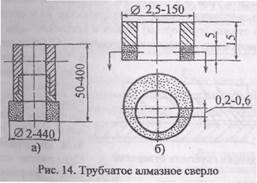

Алмазный инструмент имеет несколько разновидностей, отличающихся конструкцией алмазосодержащего слоя и способом его закрепления на корпусе. Типы и размеры инструмента регламентирует ОСТ 3-6007-85. Из числа наиболее часто используемых можно указать на сверла алмазные кольцевые с державкой формы АСК (рис. 14, а). Толщина алмазосодержащего слоя у сверл диаметром до 200 мм составляет 10 мм. У сверл большего диаметра - 5 мм. Ширина алмазосодержащего слоя от 1,0 до 2,0 мм. У некоторых сверл она достигает 3,0 - 5,0 и даже 10мм.

Сверла алмазные кольцевые эксцентриковые формы АСК (рис. 14, б). Отличаются тем, что ось симметрии внутренней кромки смещена по отношению к наружной кромке, которая совпадает с осью вращения инструмента.  Эксцентриситет, размер которого 0,2 - 0,6 мм, в зависимости от диаметра сверла, уменьшает диаметр высверливаемого керна на удвоенный размер эксцентриситета. При этом уменьшается трение внутренней стенки инструмента о керн, обеспечивается доступ СОЖ в рабочую зону, и облегчается удаление продуктов износа. В инструменте используют алмазные порошки марок АС 15 и АС20, концентрация 100%, зернистость от 125/100 до 315/250.

Эксцентриситет, размер которого 0,2 - 0,6 мм, в зависимости от диаметра сверла, уменьшает диаметр высверливаемого керна на удвоенный размер эксцентриситета. При этом уменьшается трение внутренней стенки инструмента о керн, обеспечивается доступ СОЖ в рабочую зону, и облегчается удаление продуктов износа. В инструменте используют алмазные порошки марок АС 15 и АС20, концентрация 100%, зернистость от 125/100 до 315/250.

Используют также сверла алмазные кольцевые сегментные формы АСКС. Отличаются они от сверл формы АСК тем, что алмазосодержащий слой разделен по окружности на отдельные сегменты. Число их, в зависимости от диаметра сверла составляет от 2 до 6.

Металлический трубчатый инструмент для сверления отверстий

помощи свободного абразива изготавливают из стали или латуни.

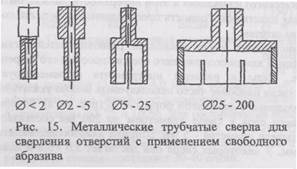

Тип инструмента (рис. 15) определяется диаметром просверливаемого отверстия. Толщина стенок инструмента 0,5 - 1,0 мм. По цилиндрической образующей прорезаны пазы через 120 или 60°, в зависимости от диаметра инструмента, через которые в зону контакта рабочей кромки со стеклом подается суспензия абразива.

Отверстия большой длины (500 мм и более) и малых диаметров (до 5 мм) сверлят на специализированных, или переоборудованных для этой цели, металлообрабатывающих станках, оснащен  ных устройством, которое позволяет уменьшить увод оси отверстия, вызываемый биением инструмента. В процессе сверления точные цилиндрические направляющие 2 (рис. 16) вместе со столом (суппортом) станка и установленным на нем изделием 3 перемещаются относительно инструмента 1. СОЖ подают

ных устройством, которое позволяет уменьшить увод оси отверстия, вызываемый биением инструмента. В процессе сверления точные цилиндрические направляющие 2 (рис. 16) вместе со столом (суппортом) станка и установленным на нем изделием 3 перемещаются относительно инструмента 1. СОЖ подают

в зону контакта режущей кромки инструмента с изделием под избыточным давлением через полый инструмент. При таком спо  собе сверления

собе сверления

увод оси отверстия от заданного направления не превышает 0,01 - 0,015 мм на длине 100 мм. Погрешность может быть уменьшена, если изделию, одновременно с продольным перемещением, сообщать вращение в сторону, противоположную вращению инструмента.

Отверстия малых диаметров (менее 1,0 мм), а также отверстия глухие и некруглой формы, образуют прошивкой на УЗ установках при помощи свободного абразива (карбид кремния, карбид бора). Зернистость назначают исходя из требований к шероховатости образующей отверстия. Концентрация суспензии 1:1... 1:2. В процессе прошивки отверстия между рабочей поверхностью инструмента и поверхностью изделия поддерживают зазор 0,05 - 0,1 мм. Отсутствие его вызывает затухание колебаний Я снижение интенсивности разрушения стекла.

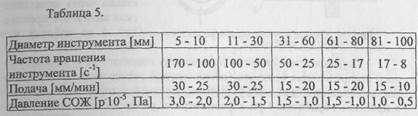

Режим сверления алмазным инструментом назначают в зависимости от его диаметра. Эти режимы приведены в таблице 5.

При сверлении отверстий с помощью свободного абразива линейную скорость металлического инструмента, в зависимости от его диаметра ограничивают диапазоном 1 - 3 м/с. Малые значения скорости опреде-1яются сложными условиями проникновения абразивной суспензии в зону контакта рабочей кромки инструмента со стеклом, вероятностью его нагрева и разрушения.

Установка инструмента на станке должна быть выполнена с минимальным радиальным биением (не более 0,05 - 0,1 мм).

При прошивке отверстий на УЗ установках частота колебаний инструмента 20 - 30 кГц, амплитуда колебаний 0,005 - 0,03 мм.

5.3. КРУГЛОЕ ШЛИФОВАНИЕ ПЛАСТИН

Круглое шлифование пластин имеет целью обработать заготовки по диаметру до размера, предусмотренного чертежом. Операцию выполняют на круглошлифовалышх металлообрабатывающих станках разных моделей, в том числе ЗВ-10, ЗВ-110А, ЗБ12 и др. Станки различаются размером устанавливаемых на них изделий и точностью обработки.

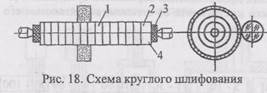

Для выполнения этой операции могут 5ыть использованы алмазные крути нескольких типов, в частности круги форм АШ11, №П2 и АППК по ОСТ 3-6007-85. Диаметр кругов АПП1 (рис. "17, а) от 10 до 600 мм, ширина от 6 до 200 мм. Толщина алмазосодержащего слоя от 2 до 5 мм. Круги диаметром от НО до 150 мм могут быть изготовлены методом гальваностегии с толщиной алмазосодержащего слоя от 0,2 до 0,3 мм. Круги формы АПП2 (рис. 17, б) отличаются от кругов АПП1 ограниченным диапазоном диаметров (40, 100, 110, 120 и 150 мм) и ко  ническим посадочным отверстием (конус Морзе по ГОСТ 9953-82). Заготовки обрабатывают группой собранной в столбик 1 (рис. 18). При диаметре заготовок

ническим посадочным отверстием (конус Морзе по ГОСТ 9953-82). Заготовки обрабатывают группой собранной в столбик 1 (рис. 18). При диаметре заготовок

менее 20 мм их склеивают между собой, для исключения выколок на ребрах крайних заготовок к ним приклеивают вспомогательные пластинки 2. Заготовки диаметром более 20 мм не склеивают. Их собирают в столбик,

чередуя с бумажными прокладками. Столбики • устанавливают в центрах станка через металлические шайбы 3 с прокладкой 4 из войлока или  картона.

картона.

Погрешность обработки по диаметру возникает из-за неравномерного распределения припуска (неодинаковый размер заготовок, погрешность сборки столбика и его установки на станке) и деформации столбика в процессе обработки. При неравномерном распределении припуска изменяются усилия шлифования, происходит отжим системы СПИД. Столбик копирует исходную форму заготовок с большим или меньшим приближением к геометрически правильному цилиндру. При недостаточной жесткости столбика он прогибается з процессе шлифования под действием радиальной составляющей силы резания и приобретает бочкообразную форму. Наибольший прогиб имеет место при положении инструмента на середине промежутка между центрами. Учитывая влияние жесткости столбика на точность обработки, отношение его длины к диаметру ограничивают величиной 10:1.

При выполнении данной операции придерживаются следующих режимов работы станка:

- линейная скорость инструмента [м/с] 20 - 30

- линейная скорость изделия [м/с] 0,5 - 115

- глубина резания [мм/дв.ход стола] 0,01 - 0,1

- продольная подача [м/мин] 1,0-0,0

С увеличением глубины резания и продольной подачи шероховатость шлифуемой поверхности возрастает. Такое же действие оказывает снижение скорости изделия. В меньшей мере влияет скорость инструмента. Модель станка выбирают с учетом размеров изделия и требуемого квалитета точности обработки по диаметру.

Дата добавления: 2015-07-11; просмотров: 276 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ШЛИФУЮЩИЕ АБРАЗИВЫ | | | ЦЕНТРИРОВАНИЕ ЛИНЗ |