Читайте также:

|

Технология линз микро- и фотообъективов, линз светосильных конденсоров и других деталей с радиусами R = 1...10 мм и толщиной t = (0,8... 1,3)/? отличается от обычной. Специфику ее определяют конструктивные параметры деталей и требования к точности изготовления (N = 1,0; ДДГ= 0,2; Р = II...IV), Шаровидные линзы по их конструктивным особенностям разделяются на несколько типов (рис. 44).

В зависимости от типа и размера линзы заготовки могут быть в виде шара и полушара полученных прессованием из вязкой стекломассы, или в виде кубиков, изготовляемых из пластин. Для линз, толщина которых равна или больше полусферы (t > R), используют заготовки в виде шара или куба. Если же толщина линзы меньше полусферы (t <К), то заготовка будет в виде шара или куба составленных из двух половинок склеенных между собой. При t «R заготовка представляет собой куб, состоящий из 8 склеенных между собой отдельных кубиков.

Размеры и геометрия заготовок должны быть выдержаны с высокой точностью. Нарушение их исключает возможность получения деталей правильной формы. Так, эллиптичность шариков изготовленных из кубов будет равна разности размеров их сторон. Прессованные заготовки в виде шариков небольших размеров не будут иметь правильной геометрическом формы из-за буртика на месте разъема прессформ и их смещения. Учитывая это, подобные заготовки изготавливают, начиная с диаметра 6 мм.

Кубы изготавливают из пластин, рассчитанных на получение кратного числа заготовок, после шлифования пластин с двух сторон, их толщина t должна быть равна стороне куба с припуском на последующую обработку, т.е. t = (2R + 2) - 0,1. Разнотолщинность пластин по краю допускается в пределах 0,02 - 0,05. Шероховатость поверхности RZIQ -J?Z20. В результате двукратного склеивания пластин, распиливания блока и подгонки толщины получают кубы с указанным выше размером сторон. Толщина t пластин для изготовления кубов составленных из двух половинок: t - (R + 1) - 0,1 мм.

Предварительное шлифование шариков, полученных прессованием и придание кубам формы шара, производят на станке модели А-1057 (рис. 45). Заготовки загружают в барабан 1, где при вращении алмазного инструмента 2 они свободно перекатываются, сталкиваясь с поверхностью инструмента и между собой.

Вследствие трения 0 поверхность инструмента заготовки получают вращательное движение и под действием центробежной силы перемещаются к поверхности неподвижного барабана. При этом нижние заготовки постоянно перемещаются вверх, а верхние сбрасываются вниз. Постоянное перемещение заголовок обеспечивает их разномерную обработку. В барабан одновременно может быть загружено  от 200 до 1500 заготовок. Машинное время обработки от 1 до 4 часов в зависимости от вида и размера заготовок.

от 200 до 1500 заготовок. Машинное время обработки от 1 до 4 часов в зависимости от вида и размера заготовок.

Тонкое шлифование шариков производят способом линейного притира по схеме (рис. 46): здесь верхним звеном является неподвижный шлифовальник 1 со сквозными отверстиями. Их цилиндрическая часть имеет диаметр Д = Дш+ (0,2..0,5) мм. Шарики установленные в отверстия

выступают наружу на 1/3 диаметра. Нижнее звено 2 представляет собой планшайбу, на поверхность которой наклеена листовая резина. При силовом замыкании Ру верхнего звена с нижним через шарик, последний образует шаровой шарнир, представляющий собой кинематическую пару третьего класса:о степенями свободы X, У, Z.  При планетарном перемещении планшайбы 2 шарики под действием сил сцепления с резиной вращаются в отверстиях шлифовальника и притираются к их цилиндрическим образующим. При этом в отверстия подается абразивная суспензия. Из-за постоянного изменения направления вектора скорости, мгновенные центры вращения шариков все время смещаются. Это обеспечивает автоматическое приобретение ими правильной сферической формы, а равенство пройденного пути независимо от зоны расположения - одинаковые диаметры. Тонкое шлифование выполняют последовательно электрокорундовыми порошками зернистостей М20, М14 и М10. Обработанные шари-

При планетарном перемещении планшайбы 2 шарики под действием сил сцепления с резиной вращаются в отверстиях шлифовальника и притираются к их цилиндрическим образующим. При этом в отверстия подается абразивная суспензия. Из-за постоянного изменения направления вектора скорости, мгновенные центры вращения шариков все время смещаются. Это обеспечивает автоматическое приобретение ими правильной сферической формы, а равенство пройденного пути независимо от зоны расположения - одинаковые диаметры. Тонкое шлифование выполняют последовательно электрокорундовыми порошками зернистостей М20, М14 и М10. Обработанные шари-

ки поступают в устройство, классифицирующее их по диаметру через 0,002 мм,

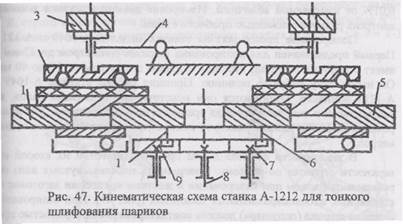

Станки для тонкого шлифования имеют две модификации А-1212 и А-1213, Станок А-1212, принципиальная схема которого показана на рис. 47, предназначен для шлифования шариков диаметром от 1 до 12 мм. Он имеет 8 рабочих позиций. Число заготовок, одновременно обрабатываемых на каждой позиции, соответствует количеству отверстий в шли-фовальнике 2. Силовое замыкание шариков с планшайбой 1 создается грузом 3, устанавливаемым на каретку 4. Вращение шарикам сообщают планшайбы 1, совершающие вместе с диском 5 планетарно-вращательное перемещение с постоянным размахом. Движение диску передается от шпинделя 8 через шестерни 7 и 9, соединенные с пальцами 6 и 10

Станок модели А-1213 имеет одну рабочую позицию. Он предназначен для тонкого шлифования шариков диаметром от 10 до 40 мм. Устройство основных узлов и кинематическая схема привода планетарно-

вращательного движения планшайбы аналогичны станку А-1212.

Полирование шариков, также как и шлифование, выполняют способом притира, а именно: шарики помещают в кольцевую канавку полировальника 1 (рис. 48). Сверху, с такой же кольцевой канавкой устанавливают полировальник 2. Глубина каждой канавки 0,25 диаметра шарика. Нижний полировальник неподвижен, верхний приводится во вращение. При силовом И  замыкании Ру шарики под действием

замыкании Ру шарики под действием

сил сцепления с поверхностью канавки катятся по ней. Так как линейные скорости у наружного и внутреннего диаметра канавки разные, шарики вращаются вокруг осей ОХ, О У, OZ, и при наличии суспензии полируются. Для того чтобы полируемые поверхности не царапались друг о друга, между стеклянными шариками помещают шарики из полистирола. Диаметр их на 0,1 - 0,5 мм меньше диаметра стеклянных, полирование выполняют в два перехода. Рабочая поверхность полировальника 1-го перехода представляет смесь смолы с опилками мягких пород дерева, а полировальник 2-го перехода - из мягкой смолы. Полирующий абразив - поли-рит или порошок ПФ. После 1-го перехода шарики классифицируют по диаметру через 0,1 мкм с помощью вертикального оптиметра, а после 2-го перехода - на ультраоптиметре с погрешностью, не превышающей 0,01% от измеряемой величины. Измерение диаметра шарика заменяет контроль радиуса с помощью пробного стекла.

Полирование производят на станках моделей А-1049 и А-1211. Первый предназначен для полирования шариков диаметром до 12 мм и имеет 5 рабочих позиций, второй - шариков диаметром от 10 до 40 мм. Он имеет одну рабочую позицию. Принцип работы станков А-1049 и А-1211 одинаков. Отличаются они конструкцией отдельных узлов, их компановкой и системой привода вращения полировальников. Для полирования шариков разных размеров используют инструмент разных диаметров.

В зависимости от типа линзы процесс обработки их второй поверхности строится по-разному. Поверхность плосковыпуклых линз обрабатывают блоком при базировании и жестком креплении заготовок на стеклянных плоскопараллельных пластинах (рис. 49). При базировании вершина шарика (полушара) должна контактировать с поверхностью приспособления. Плоскостность обрабатываемой поверхности контролируется с помощью интерферометра или пробного стекла, а толщину / линзы - измерением на вертикальном оптиметре с учетом толщины Т, пластины, т.е.  / = Т-Т,.

/ = Т-Т,.

Вторую поверхность менисков с плоской фаской сначала обрабатывают блоком. Для этого каждую заготовку базируют и жестко вклеивают в отдельное стеклянное приспособление. Группу приспособлений с заготовками, в свою очередь, наклеивают на стеклянную пластину (рис. 50). Толщину линзы контролируют измерением размера Т на вертикальном оптиметре с учетом толщин Т| и 1г приспособлений, т.е. t = Т - ti - Тз. Допуск на толщину составляет от 0,01 до 0,05 мм. Полученная плоская лыска является базой для нанесения вогнутой поверхно-

сти. Приспособления с заготовками отклеивают от пластин, закрепляют в индивидуальном приспособлении и обрабатывают поштучно на станках типа 511Ш-30, ШПМ и др.  (рис. 51). Толщину t линз по центру контролируют индикаторами часового типа.

(рис. 51). Толщину t линз по центру контролируют индикаторами часового типа.

Вторую поверхность менисков с острым краем обрабатывают блоком. Положение заготовок фиксируют приклеиванием смолой к поверхности металлической чашки (ркс. 52). Установочная поверхность радиуса R\ строго концентрична наружной ri, и отполирована с точностью N = 3. Толщину t линзы по центру контролируют измеряя размер Т, т.е. / = Т-Т|, где ti - толщина чашки.

Дата добавления: 2015-07-11; просмотров: 279 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| СОЕДИНЕНИЕ СПЕКАНИЕМ И СВАРКОЙ | | | ТЕХНОЛОГИЯ ЦИЛИНДРИЧЕСКИХ ЛИНЗ |