Читайте также:

|

Опади нікелю, одержувані з кислих розчинів, мають гладку блискучу поверхню. Покриття, обложені з лужних розчинів, мають менш блискучу поверхню. Додавання в розчини блескообразующнх речовин підвищує блиск і відбивну здатність покриттів. Так, при додаванні солей кобальту у лужний розчин блиск покриттів по відношенню до срібного дзеркала становить 40%, а без добавки кобальту 5%.

Структура. Встановлено, що крім фази твердого розчину фосфору в нікелі (гексагональна щільна упаковка) існує ряд хімічних сполук складу Ni 3 P Ni 5 P 2 і Ni 2 P. Хімічно відновлений нікель має аморфну структуру. При нагріванні аморфний осад переходить в кристалічний стан. Так, в процесі нагрівання у вакуумі при температурі понад 300 ° С відбувається перетворення вихідної структури в двофазну, що складається з фази Ni 3 P і фази твердого розчину (впровадження) фосфору в β - Ni з гранецентрованої кубічної гратами (ГЦК). Зі збільшенням температури нагріву кількість фази Ni 3 P зростає за рахунок розпаду твердого розчину. Процес розпаду β - Ni-розчину і освіти Ni 3 P незворотній [31-36].

У вихідному стані спостерігається шаруватість покриття. Питання про природу шаруватості пояснюється зміною концентрації фосфору по товщині шару осаду.

У міру підвищення температури і тривалості нагріву частинки хімічної сполуки Ni 3 P коагулюють і стають ще більш помітними. Після нагріву до 700 "С і більше шаруватість в опадах зникає, відбувається подальше укрупнення розмірів частинок Ni 3 P [35].

При тривалій експлуатації Ni - Р-покриттів в умовах високих температур спостерігається утворення різних зон по перетину осаду: верхня, середня і нижня, прилегла до основного металу. Так, після витримки протягом 500-3000 год при температурі 600 ° С спостерігаються коагуляція часток надлишкової фази і зменшення їх числа у верхній зоні, в той час як в середній зоні виявляються дрібнодисперсні частинки Ni 3 P. У результаті розпаду і одночасного виділення надлишку фосфору з твердого розчину і з фази Ni 3 P може утворитися більш багата фосфором фаза Ni 2 P 5, яка також виявляється в середній зоні.

Міцність зчеплення покриття з основним металом. Міцність зчеплення нікель-фосфор но го покриття з основою безпосередньо після осадження порівняно невелика. На адгезію покриття впливає не тільки підготовка поверхні, в і сам розчин. Покриття з лужного розчину більш міцно пов'язані з основою, ніж з кислого. Однак навіть в оптимальних умовах деталі, покриті хімічним нікелем, не повинні відчувати силових навантажень при експлуатації [36, 37].

Термообробка нікельованих деталей сприяє підвищенню адгезії покриття з основою внаслідок дифузії нікелю і фосфору в основний метал з утворенням перехідного дифузійного шару. Максимальна міцність зчеплення досягається в результаті нагрівання покриття при температурі 400-500 ° С протягом 1 ч.

Природа матеріалу основи надає певний вплив на міцність зчеплення його з покриттям. При однакових умовах термообробки адгезія на зразках з легованих сталей трохи нижче, ніж на зразках з вуглецевої сталі. Задовільна міцність нікель-фосфорного покриття з алюмінієвими і мідними сплавами забезпечується термообробкою при температурі 350 ° С з мінімальною витримкою ~ 30 хв.

Пористість. Основною характеристикою, що визначає захисні властивості катодних покриттів, є їх пористість. У зв'язку з тим, що Ni-Р-покриття - катодні по відношенню до багатьох машинобудівнимматеріалами (таким, як сталь, алюмінієві сплави та ін), дослідники приділяють велику увагу пористості нікелевого покриття, обложеного хімічно. Встановлено, що хімічні Ni - Р-покриття менше пористі, ніж покриття тієї ж товщини, але отримані електрохімічним способом. При визначенні пористості нікелевих покриттів різної товщини було виявлено [2], що хімічно відновлені нікелеві покриття товщиною 8-10 мм по пористості відповідали електролітичним опадам товщиною 20 мкм.

Захисні властивості. Захисні властивості Ni-Р-покриття визначаються не тільки власної хімічної стійкістю осаждаемого металу, але й особливостями його будови, а також наявністю тріщин, пор і інших дефектів, що змінюють суцільність покриття.

У зв'язку з тим, що Ni - Р-покриття містить деяку кількість фосфору, хімічні властивості Ni - Р-покриття повинні відрізнятися від характеристик чистого нікелю. Як вже зазначалося раніше, фосфор в цих опадах знаходиться у вигляді фосфіду нікелю, присутнього в осаді поряд з чистим нікелем або твердим розчином фосфору в нікелі [38].

Присутність декількох фаз в хімічно обложеному нікелі пов'язане з можливістю їх різного розподілу в осаді а розподіл складу осаду залежить від умов проведення процесу і наступної термічної обробки. Захисні властивості покриттів, отриманих хімічним відновленням з кислих розчинів, вище ніж опадів з лужних розчинів.

Важливе практичне значення має здатність Ni - Р-покриттів захищати від корозії основний матеріал в умовах високих температур (560-625 ° С) та тисків 1250 МПа у повітряному і паровий середовищах. І в цих випадках захисна здатність Ni-Р-покриттів визначається їх товщиною і вмістом у них фосфору. Захисні властивості покриттів з 6-12%-вим змістом фосфору практично однакові, і приріст таких зразків майже в 90 разів менше, ніж без покриттів. Недостатньо надійно в даних умовах експлуатації захищають метал основи покриття з 3,8-4.2%-ним вмістом фосфору. На них вже після 500 год експлуатації утвориться сітка дрібних тріщин, в яких незабаром виявляються продукти корозії основного металу (сталі) і покриття відшаровується від основи. Це, мабуть, пов'язано з підвищеною пористістю покриттів містять невеликі кількості фосфору. Такі покриття, одержувані з лужних ванн недоцільно використовувати для захисту деталей, що працюють в умовах газової корозії [31].

Мікротвердість нікель-фосфорних покриттів. Однією з найважливіших експлуатаційних характеристик є твердість нікель-фосфорних покриттів. Твердість хімічно відновленого нікелю вище твердості електрохімічно обложеного нікелю. Відразу після осадження мікротвердість нікель-фосфорних покриттів дорівнює 4500 - 5000 МПа, що приблизно в 1,5-2 рази вищою за твердість електролітичних нікелевих покриттів [35].

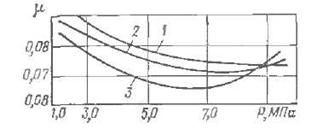

Залежність коефіцієнтів тертя від величини навантаження при терті стали по бронзі нікель-фосфорному і хромовому покриттям наведена на рис. 5. Як видно з наведених кривих, зростання коефіцієнта тертя для нікель-фосфорних покриттів спостерігається при підвищенні навантаження понад 6 0, а для хромових покриттів після 6,5 МПа. Досить низькі коефіцієнти тертя ннкель-фосфорних покриттів пояснюються, зокрема, їх доброю прірабативаемостью. Застосування мастильного матеріалу істотно знижує силу тертя. Важливе значення має визначення максимальних навантажень до заїдання, витримує нікель-фосфорними покриттями.

Рис. 6 Залежність коефіцієнта тертя μ сталі при терті по бронзі 1, хромовому 2 і нікель-фосфорному покриттю 3 від питомого навантаження при мастилі маслом АМГ 10.

Рис. 6 Залежність коефіцієнта тертя μ сталі при терті по бронзі 1, хромовому 2 і нікель-фосфорному покриттю 3 від питомого навантаження при мастилі маслом АМГ 10.

Магнітні властивості. Наявність фосфору в нікелевому покритті сильно позначається на магнітні властивості покриття. Магнітні властивості опадів нікелю, отриманих з кислих і лужних розчинів, визначаються технологією їх отримання, хімічним складом та структурним станом. Наприклад, магнітнівластивості покриття з 3%-ним вмістом фосфору наближаються до магнітних властивостях електролітичного нікелю в той час як покриття з 11%-вим змістом його немагнітному. Термооброблені покриття при інших рівних умовах більш магнітні, ніж нетермообработанние.

Температура, при якій здійснюється термічна обробка, має великий вплив на магнітні властивості покриття.

Дата добавления: 2015-07-11; просмотров: 140 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Область застосування та умови утворення Ni - P-покриттів. | | | Технологічні процеси осадження Ni - Р-покриттів |