|

Читайте также: |

Кузов – это основная часть вагона, потому что именно в кузове размещается и перевозимый груз и пассажиры.

Кузова пассажирских вагонов, на сегодняшний день, это крытые вагоны, а грузовые это - крытые, полувагоны, платформы, цистерны и так далее.

При проектировании кузова конструктор должен учитывать существующие технологические возможности производства

Задача практического занятия:

1) рассмотреть виды конструктивных особенностей кузовов;

2) ознакомиться со способами соединения элементов кузова;

3) произвести прочностные расчеты некоторых видов соединений.

1 Конструктивные особенности кузовов

В общем целом кузов состоит из боковых и торцевых стен, днища и крыши (отсутствует у полувагонов, платформ и некоторых специализированных вагонов). Идеальным вариантом было бы, если кузов был сделан из одной цельной оболочки, но это не выполнимо технологически, потому что не рентабельно (например, мы можем кузов полувагона сделать штамповкой из одного большого листа и получить корыто, но лист должен быть больших размеров, матрица и пунсон тоже огромных размеров, а станок еще больше). Поэтому кузов это сборная конструкция, состоящая из жесткого каркаса (фр.carcase – скелет), который затем может обшиваться (у платформ часто остается только каркас) снаружи и изнутри, а также иметь внутреннее наполнение в виде утепления, изоляции, нагревателя или охладителя, то есть конструктивных решений здесь множество, зависящее от назначения кузова. На рисунке 4.1 демонстрируется стена крытого вагона.

2 Способы соединения элементов кузова

Элементы кузова вагона могут соединяться между собой, образуя или разборную конструкцию или неразборную. Разборная конструкция обеспечивается резьбовыми соединениями (болтовой, винтовое, шпилечное), а неразборная - сваркой, склеиванием или заклепками (спаивание не применяют из-за прочностных свойств соединения).

Сварка самый распространенный вид соединения деталей. Применяемые в современном машиностроении способы сварки весьма разнообразны. Из всех способов сварки наиболее распространены сварка электрической дугой и контактная сварка. Электрической дуговой сваркой, как правило, соединяют элементы каркаса кузова, а контактной обшивочные листы.

Соединение заклепками применяется широко для соединения дюралюминиевых листов в авиации, потому что если их сваривать, то после сварки необходимо удалять шлак, который интенсивно разъедает металл и более того дюралюмин после сварки необходимо сначала отжигать (до 500оС), затем закалять со старением в воде, что в условиях сборки изделия невыполнимо.

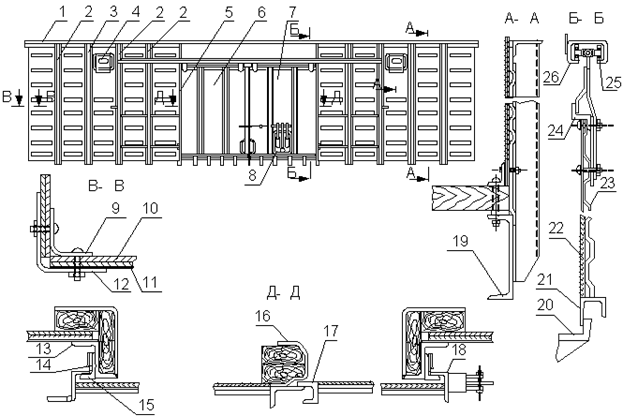

Рисунок 4.1 - Боковая стена крытого вагона объемом 120 м3

1 – обвязка; 2 – промежуточная стойка; 3 – шкворневая стойка; 4 – люк; 5, 13 – дверные стойки; 6, 7 – самоуплотняющиеся двери; 8 – обезгруживающий люк; 9 – уголок; 10 – деревянная обшивка; 11, 23 – металлическая обшивка; 12 – угловая стойка; 14 – резиновые элементы; 15 – направляющий уголок; 16 – обвязка левой двери; 17 – обвязка правой двери; 18 – боковая крайняя обвязка; 19 – продольная боковая балка рамы; 20 – порог дверного проема; 21 – нижняя обвязка; 22 – фанерная обшивка; 24 – верхняя обвязка; 25 – ролики; 26 – рельс

Поскольку сегодня отечественное вагоностроение направлено на создание кузовов вагонов из дюралюминиевых сплавов, то напомним, что такое дюралюминий.

Дюралюми́ний— торговая марка одного из первых упрочняемых старением алюминиевых сплавов. Основными легирующими элементами являются медь (4,5% массы), магний (1,6%) и марганец (0,7%) остальное алюминий. Фирменное название дюра́ль (Dural®) в русском языке стало по преимуществу разговорным и профессионально-жаргонным. Иногда встречаются также старая (основная до 1940-х) форма дуралюми́ний и англизированные варианты дуралюми́н, дюралюми́н, дюралеалюми́ний. Название происходит от немецкого города Дюрен, нем.Düren, где в 1909 году было начато его промышленное производство. Дюралюминий разработан германским инженером-металлургом Альфредом Вильмом, сотрудником металлургического завода Dürener Metallwerke AG. В 1903 году Вильм установил, что сплав алюминия с добавкой 4 % меди после резкого охлаждения (температура закалки 500 °C), находясь при комнатной температуре в течение 4—5 суток, постепенно становится более твердым и прочным, не теряя при этом пластичности. Обнаруженное Вильмом старение алюминиевых сплавов позволило повысить прочность дюралюминия до 350—370 МПа по сравнению с 70—80 МПа у чистого алюминия. Дуралюминами называют сплавы Al-Cu-Mg, в которые дополнительно вводят марганец. Типичным дуралюмином является сплав Д1, однако вследствие сравнительно низких механических свойств производство его заметно сокращается; сплав Д1 для листов и профилей заменяется сплавом Д16.

Напомним, что коэффициент крепости у закаленного сплава 42 кг/мм2, а у отоженного всего 25.

Сегодняшний дюралюминиевый сплав имеет следующий химический состав: Cu 4,5%, Mg 0,65%, Mn 0,65%, Fe 0,7%, Si 0,7%, Zn 0,1%, Sn 0,1% остальное Al. Эти сплавы получили торговое наименование типа Д1, Д16.

Таким образом, перед отечественным вагоностроением стоит ряд вопросов, как соединять дюралюминиевые листы сваркой или заклепками, какого профиля изготавливать листы для достижения нужной прочности и жесткости и так далее.

3 Прочностные расчеты элементов кузова

В конечном итоге проектирования кузов вагона должен обладать рядом свойств характерных для его будущей эксплуатации. Среди этих свойств есть особенные специализированные и есть свойства характерные для всех видов кузовов, к которым относятся следующие три основных свойства: прочность; износостойкость; жесткость. Эти свойства в целом определяют работоспособность кузова.

Прочность это главный критерий работоспособности кузова вагона, который складывается из работоспособности его деталей, показывающий способность деталей сопротивляться разрушению. Различают статическую и усталостную прочность. Статическая прочность связана с весовыми характеристиками машины, а усталостная с длительными действиями переменных нагрузок

Износостойкость– это способность деталей вагона как можно меньше изменять свою первоначальную форму в процессе эксплуатации с течением времени. То есть в процессе эксплуатации происходит постоянное уменьшение размеров деталей кузова или в результате коррозии или в результате стирания из-за трения

Жесткость – это способность деталей кузова вагона сопротивляться деформации. Этот критерий для грузовых вагонов имеет не маловажную роль. Деформации происходят из-за гравитационных сил, связанных с грузоподъемностью вагона и из-за распирающих сил, действующих на боковые стены при перевозке, в основном, сыпучих грузов.

При проектировании производят следующие виды прочностных расчетов:

- проектировочный расчет – по ожидаемым нагрузкам определяются геометрические параметры деталей;

- проверочный расчет – исходя из геометрических размеров определяют максимальные напряжения в деталях при максимально возможной нагрузке на деталь. При этом должно выполняться главное условие:

[

[  ],

],

то есть напряжения в материале детали должны быть меньше допустимых значений. При этом допустимые значения не должны быть предельными, когда может наступить разрушение.

3.1 Расчет на прочность сварных соединений

Обшивочные листы вагона могут соединяться встык и в нахлестку.

Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых элементов соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны (рисунок 4.2).

Рисунок 4.2 - Варианты соединения листов встык

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличивать предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30...35° (на рисунке 4.1 показаны швы, выполняемые при ручной сварке). Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния (зоной термического влияния называют, прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла). Поэтому расчет прочности стыкового соединения принято выполнять по размерам сечения детали в этой зоне. Расчетом устанавливают величину напряжения в сварном шве при действии растягивающих усилий, которую сравнивают с допускаемыми напряжениями:

s = P/F = P/ bs £ [s], (4.1)

где Р – растягивающее усилие; F – площадь продольного сечения сварного шва; b – ширина листа; s – толщина листа; [s] – допускаемое напряжение для сварных соединений.

Для тонких обшивочных листов, чаще это пассажирские вагоны, соединение в стык затруднительно, так как при сваривании появляются прожоги. Поэтому в этом случае применяют соединения внахлестку контактной сваркой, которая бывает:

- точечная;

- шовная (ленточная).

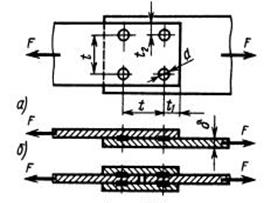

Точечная сварка (рисунок 4.3) применяется преимущественно для соединений деталей из тонкого листа. Диаметр сварной точки выбирают в зависимости от толщины, меньшей из свариваемых деталей:

d = 1,2s + 4, при s £ 3 мм;

d = 1,5s + 5, при s > 5 мм.

Рисунок 4.3 – Точечная сварка

Минимальный шаг t ограничивается явлением шунтирования тока ранее сваренной точкой. Расстояние от кромок t1 и t2 нормируют с учетом технологических и силовых факторов.

Обычно принимают t=3d; t1=2d; t2 = 1,5d. Соединения точечной сваркой работают преимущественно на срез.

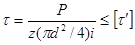

, (4.2)

, (4.2)

где z -число сварных точек; i-число плоскостей среза. Так для рисунка 4.3,а эти величины равны z=4, i = 1, а вот для рисунка 3.б они изменились z=2, i=2. Точечному соединению свойственна высокая концентрация напряжений. Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва.

Точечные сварные соединения чаще применяют не как рабочие, воспринимающие основную нагрузку, а как связующие (например, крепление обшивки к каркасу).

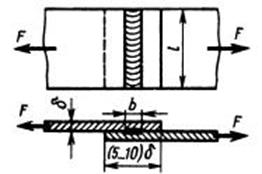

Шовная сварка (рисунок 4.4) имеет меньшую концентрацию напряжений и соединение более герметичное.

Рисунок 4.4 – Шовная сварка

При этом напряжения на срез определяются из зависимости

(4.3)

(4.3)

Дата добавления: 2015-07-11; просмотров: 249 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Порядок выполнения задания | | | Порядок выполнения работы |