Читайте также:

|

5.1.Знос колінчатих валів.

Шийки валів і їх підшипники зношуються внаслідок дії на них фізичних, хімічних та інших факторів.

При роботі двигуна в кривошипно-шатунному механізмі діють сили, що вказані на малюнку 1.

Ці сили при роботі кривошипно-шатунного механізму виникають періодично, один раз за два оберти колінчатого валу змінюються за величиною та напрямком і найбільшого значення досягають при робочому ході поршня.

Ці сили при роботі кривошипно-шатунного механізму виникають періодично, один раз за два оберти колінчатого валу змінюються за величиною та напрямком і найбільшого значення досягають при робочому ході поршня.

|

Періодично діючі тиск газів та інерційна сила передають колінчатому валу поштовхи, які скручують його і згинають, викликаючи пружні деформації. Внаслідок пружних деформацій в валі виникають внутрішні напруження. При співпаданні періодів, напрямків тиску газів та інерційної сили, з однієї сторони, та внутрішніх пружних напружень – з другої амплітуда коливань вала зростає, що призводить до виникнення в найбільш напружених місцях (галтелях та щоках) втомлювальних тріщин, розвиток яких може викликати поломку вала.

Крім періодично діючих сил, під час роботи при обертанні колінчатого валу виникає центробіжна сила неврівноваженої ваги шатуна F, діючі на шатунну та корінну шийки вала. Ця сила постійно прижимає шатунний підшипник до шийки вала з боку кривошипів.

Аналіз роботи приведених сил показує, що основна частина роботи тертя між шатунами та шатунними шийками припадають на частини шийок, що спрямовані в напрямку осі колінчатого валу. Внаслідок цього у шатунних шийок колінчатих валів автотракторних двигунів в основному зношуються ці частини, внаслідок чого шийки стають овальними.

При такому зносі шатунних шийок збільшується радіус кривошипа, а внаслідок цього, хід поршня, що призводить до збільшення ступіні стискання. Крім того, в разі заміни верхнього компресійного кільця воно буде битися по буртику циліндра, який виникає в результаті зносу, швидко зношуватись по висоті та ламатись.

Мал.2.Схема центробіжних сил, що діють на шийки

колінчатого валу.

Сила інерції та центробіжна сила сприяють також зносу корінних шийок колінчатого валу. На схемі колінчатого валу чотирьохциліндрового двигуна (малюнок 2) видно, що сили P, що притискають шатуни до шатунних шийок валу, притискають також корінні шийки до корінних підшипників. При цьому перша, третя та п’ята корінні шийки доторкуються до корінних підшипників тільки з одного боку, а друга та четверта – з обох боків. Внаслідок цього друга та четверта корінні шийки зношуються по колу майже рівномірно. Перша, третя та п’ята корінні шийки зношуються в основному з боку кривошипів, причому найбільш інтенсивно зношується середня корінна шийка.

Крім сил тертя, на знос шийок сильно впливає конструкція вала та його жорсткість.

По мірі зменшення діаметрів шатунних та корінних шийок в наслідок шліфування прогин вала під час роботи двигуна збільшується, що призводить до перекосу шатунів на шийках валу та поршнів в циліндрах і посилює процес зношування. Знос шатунних шийок на конус обумовлюється головним чином перекосом шатунів на шийках. Конусність корінних шийок в результаті зносу незначна.

Знос корінних шийок, крім того, залежить від неспіввісності корінних підшипників та шийок, неспіввісності колінчатого валу та валу муфти зчеплення, а також від незбалансованості колінчатого валу, маховика і муфти зчеплення.

Співвісність корінних підшипників порушується в результаті індивідуального їх розточування, зносу ліжок під вкладиш, короблення блоку, неправильного збирання і т.д.

Якість та властивості масла також сильно впливають на знос колінчатого валу і підшипників. Практика показує, що незадовільний стан масла та вузлів системи мащення, особливо фільтруючих пристроїв, значно посилює знос шийок колінчатих валів.

Абразивні частинки та продукти зносу, потрапляючи з маслом в підшипники валу, накопляються в антифрикційному шарі і зношують шийки валу.

Велика різниця в вазі деталей шатунно-поршневої групи одного комплекту також впливає на знос колінчатого валу. Чим більша різниця в вазі шатунно-поршневої групи, тим більші коливання колінчатого валу, тобто, тим швидше зношуються шийки валу та підшипники.

Поздовжнє переміщення валу, згин і з кручення шатунів призводять до перекосів шатунів на шийках вала та поршнів в циліндрах, внаслідок чого швидко збільшується знос цих деталей.

5.2.Дефекти колінчатих валів та способи їх усунення.

В двигунів, що потрапляють в ремонт колінчаті вали, як правило мають наступні дефекти: овальність, конусність та пошкодження (задир, глибокі риски, вминання, сліди корозії або значну хвилястість їх поверхні) шатунних та корінних шийок; знос гнізда на торці колінчатого валу під шарикопідшипник вала муфти зчеплення; пошкодження або знос отворів під болти кріплення маховика; знос шпонкової канавки; прогин; знос масло згінної різьби; знос посадочних місць під шестерні та шків вентилятора.

Колінчаті вали з поперечними тріщинами вибраковують.

Способи усунення характерних дефектів. Зношений упорний буртик на задній корінній шийці відновлюють електродуговим наплавленням. Посадкові місця під розподільчу шестерню та шків вентилятора відновлюють вібродуговим наплавленням з послідуючим шліфуванням до нормального розміру. Перед наплавленням в шпонкові канавки вставляють графітові або мідні шпонки.

При зносі шийок нижче останнього ремонтного розміру шийки колінчатого валу відновлюють наплавленням під шаром флюсу з послідуючою термічною та механічною обробками. Чавунні вали цим способом не відновлюють.

При битті торця фланця колінчатого валу фланець проточують.

Отвори під болти кріплення маховика на фланці валу (развертывают) одночасно з отворами маховика під збільшені болти та установочний штифт. Різьбу в передньому торці колінчатого валу під болт кріплення храповика розточують на токарному верстаті і нарізають різьбу збільшеного розміру.

Дефектні шпонкові канавки фрезерують під шпонки, які збільшені по ширині. При цьому зміщення поздовжньої вісі канавки не допускається.

Зношене гніздо в задньому торці валу під шарикопідшипник розточують, потім в нього запресовують кільце, яке розточують до нормального розміру. Центрові отвори на токарному верстаті зачищають, а масло згінну різьбу поглиблюють.

Правка валу. Незначний прогин валу та неспіввісність корінних шийок в результаті їх зносу усувають шліфуванням.

Сталеві вали, які мають значний прогин, правлять на пресі або виправляють місцевим поверхневим наклепом.

Суттєвий недолік правки колінчатих валів на пресі – зниження їх втомлювальної міцності як наслідок цієї операції.

При правленні на пресі силу прикладають до однієї шийки (часто середньої), в результаті чого виникає місцева пластична деформація і зосередження залишкових напружень в найбільш слабому перерізі. Такі деформації та залишкові напруження виникають у галтелі, де концентруються напруження.

Шліфування шийок. Овальність, конусність, задири, забоїни, корозію, хвилястість усувають шліфуванням шийок під наступний ремонтний розмір. Шийки шліфують після виконання всих інших операцій по відновленню колінчатого валу. Така послідовність дозволяє захистити шліфувальні поверхні від пошкоджень і уникнути порушення положення вісі шатунних та корінних шийок.

Для шліфування корінних та шатунних шийок колінчатих валів автотракторних двигунів використовують спеціальні шліфувальні верстати.

У колінчатих валів спочатку треба шліфувати шатунні, а потім корінні шийки, так як при шліфуванні шатунних шийок в другу чергу співвісність корінних шийок порушується.

При шліфуванні шийок валу необхідно дотримуватися певного радіуса кривошипа і суворо дотримуватися радіусу галтелей у встановлених межах.

Зменшення радіусу галтелей значно знижує втомлю вальну міцність і часто при порушення співвісності корінних підшипників і шийок призводить до поломки валу.

В якості мастильно-охолоджуючих рідин при шліфуванні можуть бути використані слідуючи розчини:

1,2% емульсора або спеціальної пасти і 0,5 – 0,8% кальцинованої соди (або три натрійфосфата);

2% емульсора або спеціальної пасти і 0,25% нітрату натрію;

2 – 3% кальцинованої соди і незначну кількість мила.

Режими шліфування шийок колінчатого валу наведені в додатку 2.

Полірування шийок. Після шліфування шатунних та корінних шийок колінчатий вал встановлюють в центрах токарного верстату або спеціального пристрою для полірування шийок. Потім знімають фаски з гострих країв масляних каналів шийок за допомогою зенкера або електродрилі з конусним шліфувальним колом і полірують фаски абразивним папером або полотном зернистістю 100 – 140 мкм і видаляють промивкою абразивний порошок, що накопився при шліфуванні.

Шатунні та корінні шийки за звичай полірують жимками з абразивним полотном зернистістю 100 –140 мкм. Для цієї мети також можуть бути використані притир очні пасти, виготовлені з тонкого абразивного порошку (№ 320) та мікро порошків (М-28, М-20 та М-14). Ці порошки змішують з машинним маслом або розплавленим парафіном.

Для полірування шатунних та корінних шийок колінчатих валів також використовують стрічку з закріпленим на ній алмазним порошком, що дозволяє отримати шорсткість поверхонь високого класу.

Для скорочення часу полірування, всі шатунні та корінні шийки полірують одночасно жимками, шарнірно з’єднаними з рамкою пристрою.

Чистоту поверхні визначають порівнянням з еталонами чистоти полірованої поверхні. Після шліфування діаметр шатунних корінних шийок не повинен бути нижче найменшого його значення, встановленого для даного двигуна.

Овальність та конусність шийок не повинні перевищувати 0,015 – 0.020 мм.

Радіус галтелей повинен бути не менше встановленого для даного двигуна. Перехід до галтелей робиться плавним, без уступів.

Всі колінчаті вали після шліфування та полірування шийок, динамічно балансуються на спеціальних установках. Маховики проходять статичне балансування. Колінчаті вали карбюраторних двигунів балансуються динамічно з маховиком та муфтою зчеплення в зборі.

5.3.Порядок виконання роботи.

1).Ознайомитися з організацією робочого місця і перевірити його комплектність.

2).Вивчити конструктивно-технологічну характеристику колінчатих валів, умови роботи та можливі дефекти.

3).Вивчити технічні умови на контроль та сортування колінчатих валів.

4).Вивчити обладнання та оснастку.

5).Підготувати таблицю для запису результатів вимірювань.

Таблиця 1

Результати виміру розмірів шийок колінчатих валів, мм

| Пояс | Напрямок | Номер шийки | |||||||||

| І т.д. | |||||||||||

| Діаметр шийки, мм | Знос, мм | Овальність, мм | Діаметр шийки, мм | Знос, мм | Овальність, мм | ................. | Діаметр шийки, мм | Знос, мм | Овальність, мм | ||

| Паралельно площині кривошипа (А-А) | |||||||||||

| Перпендикулярно площині кривошипа (Б-Б) | |||||||||||

| Паралельно площині кривошипа (А-А) | |||||||||||

| Перпендикулярно площині кривошипа (Б-Б) | |||||||||||

| конуснісність | Паралельно площині кривошипа (А-А) | ||||||||||

| Перпендикулярно площині кривошипа (Б-Б) | |||||||||||

| овальність | Паралельно площині кривошипа (А-А) | ||||||||||

| Перпендикулярно площині кривошипа (Б-Б) |

6).Ретельно протерти корінні та шатунні шийки і візуально визначити наявність тріщин, забоїн, зломів і т.д.; записати характер і місця знаходження виявлених дефектів.

7).Встановити вал в призмах.

8).За допомогою калібрів перевірити встановлення мікрометрів на нуль.

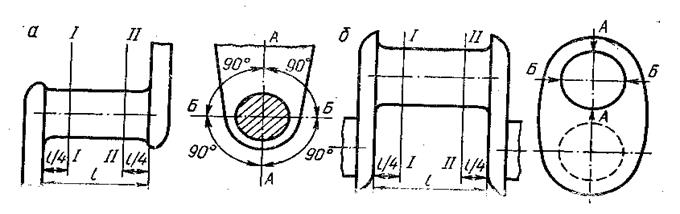

9).Заміряти діаметри корінних та шатунних шийок в поясах та площинах, вказаних на малюнку 3, результати вимірювань занести в таблицю 1.

Мал.3.Схема заміру діаметрів шийок колінчатого валу:

а – корінних; б – шатунних.

10).Визначити величину зносу U (мм) кожної шийки валу:

U=dн- d,

де dн – діаметр шийки до початку експлуатації (номінальний або ремонтний розмір, на який була прошліфована шийка), мм;

d – виміряний діаметр шийки вала, мм.

11).Визначити овальність О (мм) всіх шийок в кожному поясі заміру, результати записати в таблицю 1. Овальність визначається шляхом віднімання від більшого діаметра шийки меншого, виміряних в одному перерізі але в різних площинах. Вимірювання проводять спочатку в першому перерізі, а потім в другому.

О= dA-A – dБ-Б .

12).Визначити конусність К (мм) всіх шийок в кожному поясі заміру, результати записати в таблицю 1. Конусність визначають відніманням з більшого діаметра шийки меншого, виміряних в двох перерізах, спочатку в площині А-А, а потім в площині Б-Б.

К = d1-1 – d2-2 .

13).Визначити радіус кривошипа:

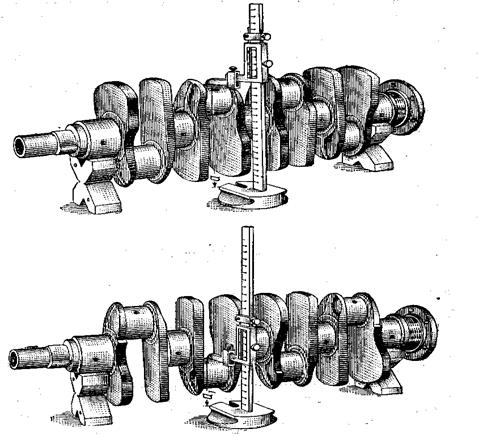

а. Поставити одну із шийок колінчатого валу в верхнє положення і виміряти штангенрейсмусом відстань А (мал.4) від повірочної плити до шийки;

Мал.4.Визначення радіуса кривошипа колінчатого вала.

б. Повернути колінчатий вал так, щоб ця шийка стала в нижнє положення, і виміряти відстань Б від повірочної плити до шийки;

в. Визначити величину радіуса кривошипа за формулою:

.

.

14).Визначити биття та прогин валу. Для цього встановити індикатор з стійкою (мал.5) так, щоб наконечник вимірювального стержня упирався в середину середньої корінної шийки валу. Повільно обертаючи вал, визначити положення найменшого відхилення великої стрілки індикатора. В цьому положенні встановити стрілку індикатора на нуль. Під час подальшого обертання колінчатого валу записати максимальне відхилення великої стрілки індикатора. При такій настройці індикатор величину биття валу, тобто подвоєну величину його прогину. Для валів, що мають чотири корінні шийки, вимірювання проводимо по двом середнім шийкам і записують найбільший показник. Істиний прогин hp (мм) в цьому випадку можна визначити за формулою:

де h – найбільший виміряний прогин, мм;

L – половина відстані між серединами крайніх корінних шийок, мм;

І - відстань між серединами крайньої (збоку шийки, що має найбільший прогин) та середньої корінних шийок, мм.

|

Мал.5.Схема визначення прогину колінчатого валу.

15).Визначити максимальне значення зносу, овальності та конусності.

16).Визначити розмір dp (мм) обробки шийок колінчатого валу:

dp = dH – Umax – 2Z,

де Umax – максимальний знос корінних або шатунних шийок, мм;

Z – мінімальний односторонній припуск на обробку (для шліфування 2Z = 0,05мм).

17).Встановити ремонтний розмір dpp (мм) для обробки корінних та шатунних шийок:

dpp £ dp ,

де dpp – найближчий до dp ремонтний розмір шийок колінчатого валу, прийнятий з додатку 1.

18).Побудувати діаграму спрацювання шийки колінчатого валу.

19).Зробити заключення по результатам дефектації про можливість подальшої роботи колінчатого валу.

20).Ретельно протерти вимірювальний інструмент чистою ганчіркою і покласти його в футляр.

Контрольні запитання

1.Які дефекти може мати колінчатий вал?

2.Як спрацьовуються шийки колінчатого валу?

3.Що таке конусність і як вона визначається?

4.Що таке овальність і як вона визначається?

5.Як і навіщо визначається радіус кривошипа?

6.Якими методами відновлюють колінчаті вали?

7.За якими ознаками вибирають вимірювальні засоби для дефектації деталей?

8.Чим характеризується граничний і допустимий при ремонті стан деталей?

9.На які групи сортують деталі при їх дефектації?

Рекомендована література:

1. Ремонт машин. О.І. Сідашенко, О.А. Науменко, А.Я. Поліський та ін. К.: Урожай, 1994. – 400 с.

2. Ремонт машин. Под. ред. Тельнова Н.Ф. – М.: Агропромиздат, 1992. – 560 с.

3. Черноиванов В.И. Организация и технология восстановления деталей машин.-М.: Агропромиздат, 1989-334 с.

4. Авдеев Т.В., Воловик Е.Л., Ульман И.Е. Технология ремонта машин и оборудования.-М.: Агропромиздат,1986-246 с.

5. Ремонт дизельних двигунів. За ред. Л.С. Єрмолова - К.:Урожай,1991-248 с.

6. Ремонт сільськогосподарської техніки: довід. За ред. О.І. Сідашенка, О.А. Науменка-К.: Урожай,1992-248 с.

7. Практикум з ремонту машин: Учб. посібн. За ред. О.І. Сідашенко, О. А. Науменка-К.: Урожай, 1995-224 с.

Дата добавления: 2015-10-16; просмотров: 347 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Лабораторна робота | | | Quot;Варяго-русский вопрос", "варяжский вопрос", "норманнская теория"... |