|

Читайте также: |

Общие сведения

Сварка процесс получения неразъемных соединений металлов за счет межатомных сил связи между соединяемыми частями при их нагревании, пластическом деформировании или без того и другого.

По сравнению с другими способами получения неразъемных соединений сварка имеет ряд существенных преимуществ: прочность сварных швов равна прочности свариваемых металлов; сварка обеспечивает высокую производительность сварочных работ; значительную экономию металлов; низкую себестоимость; сварка обеспечивает высокую плотность соединений.

Ручная электродуговая сварка

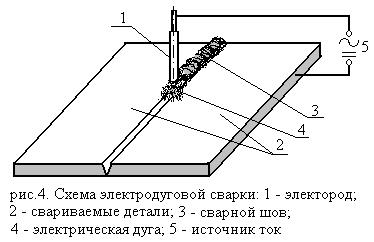

При электродуговой сварке тепло, необходимое для расплавления кромок свариваемых деталей, выделяется электрическим током в виде электрической дуги, которая представляет собой непрерывный поток электронов и ионов, образующихся между двумя электродами и движущихся навстречу друг другу в ионизированном промежутке между электродом и деталью. Кинетическая энергия столкновения этих частиц превращается, в тепловую и световую. Температура дуги в ее центре достигает 9000˚С. Тепло, образующееся при сварке расходуется на нагрев и расплавление свариваемых деталей (50%) и электрода (30%) и на потери в окружающую среду (20%)

При электродуговой сварке тепло, необходимое для расплавления кромок свариваемых деталей, выделяется электрическим током в виде электрической дуги, которая представляет собой непрерывный поток электронов и ионов, образующихся между двумя электродами и движущихся навстречу друг другу в ионизированном промежутке между электродом и деталью. Кинетическая энергия столкновения этих частиц превращается, в тепловую и световую. Температура дуги в ее центре достигает 9000˚С. Тепло, образующееся при сварке расходуется на нагрев и расплавление свариваемых деталей (50%) и электрода (30%) и на потери в окружающую среду (20%)

Электрическая дуга вызывает плавление, свариваемого металла и электрода, образуя в начале ванну жидкого металла, а после кристаллизации и охлаждения сварной шов. При сварке необходимо перемещать электрод в зону сварки а также вдоль будущего сварного соединения, Если эти два движения осуществляются в ручную сварка называется ручной.

Источники питания электрической дуги.

Для питания сварочной дуги применяются как источники переменного тока (сварочные трансформаторы), так и источники постоянного тока (сварочные генераторы). Источники переменного тока более распространены, чем источники постоянного тока, так как обладают рядом преимуществ по сравнению с последними: они проще в эксплуатации, значительно долговечнее, имеют более высокий коэффициент полезного действия. Однако при сварке на постоянном токе дуга более устойчива, появляется возможность вести сварку на прямой (плюс на детали, минус на электроде) или обратной полярности.

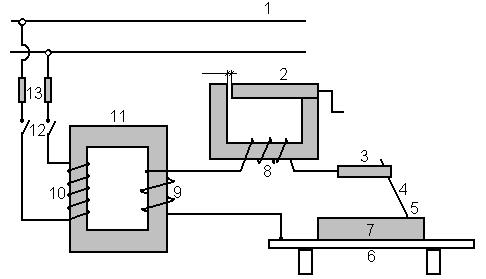

Сварочный пост при сварке на переменном токе состоит из понижающего трансформатора, дросселя, электрододержателя, сварочного стола, соединительных проводов. Первичная обмотка трансформатора через выключатель и предохранители подключаются к сети переменного тока напряжением 220 или 380 вольт. Вторичная обмотка трансформатора одним концом подключается к сварочному столу, а вторым через дроссель к электрододержателю и электроду.

Понижающий трансформатор понижает напряжение сети с 220-380 В до напряжения, необходимого для зажигания электрической дуги (60В). При горении дуги напряжения падает до 18-25 В.

Дроссель служит для регулировки силы тока, который зависит от толщины свариваемых деталей. При увеличении зазора в между подвижной и неподвижной частями дросселя индуктивное сопротивление его уменьшается, а сварочный ток увеличиватся, и наоборот.

Для зажигания электрической дуги нужно, при включенном выключателе коснуться торцом электрода свариваемых деталей. В момент касания образуется короткое замыкание, приводящее к очень быстрому разогреву торца электрода и основного металла в зоне касания. После этого нужно быстро отвести электрод от детали на расстояние 3-6 мм. В это время с разогретого торца электрода и разогретой поверхности металла начинается эмиссия электронов и ионов, т.е. образуется дуга.

|

1 – сеть; 2 – подвижная часть дросселя; 3 – электрододержатель; 4 – электрод; 5 – дуга; 6- стол; 7 – свариваемая деталь; 8 – неподвижная часть дросселя; 9 – вторичная обмотка трансформатора; 10 – первичная обмотка трансформатора; 11 – понижающий трансформатор; 12 – выключатель; 13 – предохранители.

. Электроды для дуговой сварки

Электроды для ручной электродуговой сварки делятся на плавящиеся (угольные, вольфрамовые, графитовые) и плавящиеся, состоящие из металлического стержня, покрытого обмазкой. Стержень изготовляется из специальной сварочной (Св) проволоки с пониженным содержанием вредных примесей серы и фосфора. Диаметр проволоки от 0,3 до 12 мм. Длина стержней от 250 до 450 мм. Все марки сварочной проволоки в зависимости от состава разделяют на три группы: углеродистая (Св-08, Св-10ГС), низколегированная (Св-18ХМА) и высоколегированная Св-10Х5М, Св-07Х25Н13. Эти проволоки применяются и при автоматической дуговой сварке под флюсом. В состав обмазок электродов входят следующие составляющие: стабилизирующие или ионизирующие (Na2CО3, К2СО3, СаСО3), шлакообразующие, служащие для защиты шва жидким шлаком от окисления (полевой шпат, плавиковый шпат, рутил); раскисляющие (ферромарганец, ферросилиций); легирующие (феррохром, ферромолибден, ферротитан); связующие (жидкое стекло). Из вышеизложенного следует, что обмазки служат для стабилизации дуги и облегчения её зажигания; предохранения жидкого металла от окисления; улучшения механических свойств сварного шва.

Покрытия со шлакообразующей основой на базе рутила (TiO2) называются рутиловыми. Они сейчас наиболее распространены в нашей стране. Широко используют электроды марок МР-3, ОЗС-4, АНО-4 и др. Причины этого – высокие механические свой свойства швов, хорошие сварочно-технологические свойства швов, хорошие санитарно-гигиенические характеристики электродов. Металл швов, выполненных электродами с рутиловым покрытием представляет собой полу спокойную или спокойную сталь. Поэтому при сварке строительных сталей склонность швов к охрупчиванию при отрицательных температурах и после механического старения может быть достаточно низкой и в ряде случаев их вязкость незначительно уступает вязкости металла, наплавленного основными электродами УОНИ-13/45.

2.9. Вводное занятие по сварочной практике.

2.9.1. Действия мастера. Элементы затрат времени на его действия.

А. Подготовительно-заключительное время (мин), на рабочем месте мастер проводит инструктаж техники безопасности. Простая работа не требует подготовки приспособлений, ознакомления с технологией и чертежами. Работа средней сложности обуславливает получение задания, инструктаж и подготовку простых приспособлений. Сложная - обязательное знакомство рабочего с технологической документацией, осуществление специальных мер по уменьшению деформаций и внутренних напряжений в свариваемых изделиях, подготовку сложных приспособлений. А также данный элемент времени сварщика затрачивается на отдых и естественные надобности.

Б. Вспомогательное время. (мин), сварщик (мастер) перемещается по цеху при протягивании проводов, включения и выключения рубильника и регулировки трансформатора при установлении силы тока. А также другие перемещения.

В. Вспомогательное время (мин), связанное со свариваемым швом, это затраты времени на очистку кромок детали перед сваркой, на смену электродов, зачистку шва при сварке, время на возбуждение дуги, на осмотр,измерение и на очистку шва от шлака и брызг после сварки.

Г. Вспомогательное время (мин), затраченное на свариваемое изделие распределяется на установку, повороты, снятие свариваемых изделий и подноску изделий на расстояние

Д. Основное время (мин), это время непосредственного горения дуги или время плавления электрода

Е. Дополнительное время (мин), это затрачиваемое для отдыха сварщика в зависимости от условий проведения сварочных работ например: при удобном положении сварщик мало устает и соответственно меньше должен отдыхать, чем сварщик работающий при неудобном положении (работа в согнутом состоянии или выполнять сварку внутри открытых объемов сечений менее 0,75 м2)

2.9.2. Действия практиканта.

Практиканты внимательно должны слушать и запоминать:

4. Правило техники безопасности, соблюдаемые при сварочной практике.

5. Правило установки режима сварки.

6. Заполнить отчет по форме 4.

Дата добавления: 2015-10-16; просмотров: 204 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Нагрев сталей перед обработкой давлением | | | Кузнечная практика |