Читайте также:

|

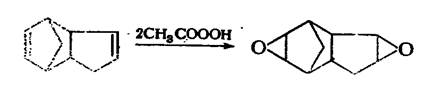

Эпоксидные- олигомеры представляют собой термопластичные вязкие жидкости, плотностью 1150—1210 кг/м3 (1,15—1,21 г/см3) от светло-желтого до коричневого цвета, хорошо растворимые в ацетоне, толуоле, бензоле, диоксане, этил ацетате и других органических растворителях. Они содержат эпоксидные группы, летучие вещества, ионный хлор (не более 0,007%), органический хлор (0,6— 1,0%).

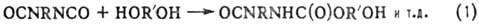

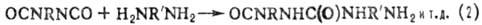

Важнейшим показателем, определяющим технологические свойства продукта, является скорость отверждения, которая косвенно характеризуется жизнеспособностью. Жизнеспособность выражается временем, в течение которого продукт, смешанный с отвердителем, находится в жидкотекучем состоянии.

Отвержденные диановые ЭО имеют высокие бензо-, масло- и водостойкость, хорошие электроизоляционные свойства, высокую температуру стеклования (55-170 °С), низкое водопоглощение (0,01-0,1 %), высокие диэлектрические показатели, но малое удлинение при растяжении (0,5-6 %).

Достоинствами эпоксидных олигомеров являются их механическая прочность, химическая стойкость, высокие диэлектрические свойства после отверждения, малая усадка, прекрасная адгезия к металлам, стеклу, дереву и ряду других материалов, а также то, что при их отверждении не происходит отщепления летучих веществ.

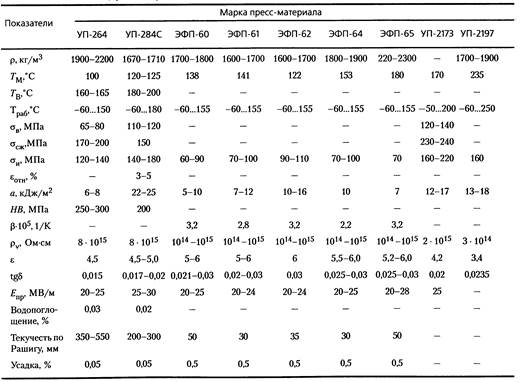

В табл. Э2 приведены основные промышленные марки эпоксидных олигомеров.

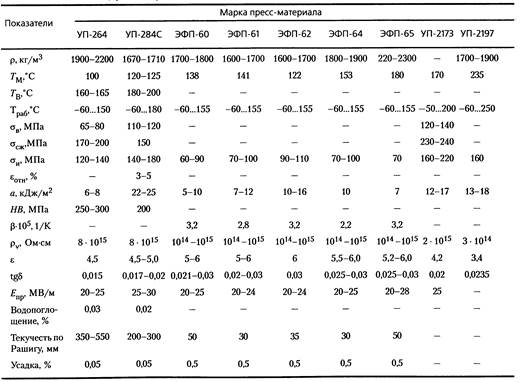

Выпускная и товарная форма. ЭО используют в чистом (жидком) виде и в виде эпоксипластов – материалов, образующиеся при отверждении термореактивных пресс-композиций на основе ЭО, в состав которых входят отвердители. наполнители и другие добавки. Марочный ассортимент эпоксипластов достаточно широк (около 20 наименовании). Выпускаются они в виде пресс-порошков и в гранулированном виде. Из-за возможности отверждения при комнатной температуре ряд марок эпоксипластов имеет ограниченный срок хранения (от 2-3 до 9 месяцев).

Переработка. Перерабатываются эпоксипласты компрессионным и литьевым прессованием. Существует ряд марок, предназначенных для переработки метолом литья пол давлением на реактопластавтоматах,

Табл. 13. 2 – Основные промышленные марки эпоксидных олигомеров.

Применение. ЭО используют в чистом (жидком) виде используют как основу для лаков, эмалей и клеев, в качестве связующих для получения высокопрочных армированных пластиков, для изготовления абразивных и фрикционных материалов, полимербетонов, герметиков, пенопластов.

Клеи на основе эпоксидных олигомеров могут быть жидкими, в виде порошка и прутков, например клеи эпоксид-П (порошок) или эпоксид-Пр (пруток). При использовании последних склеиваемые поверхности нагревают до 120°С и посыпают порошком или натирают прутком. При этом клей плавится и растекается по поверхности. Склеивание проводят при 160—200 °С и выдержке 0,5— 4 ч. Прочность склеивания углеродистой стали составляет 30— 35 МПа. Склеивание эпоксидными клеями при использовании соответствующего отвердителя может осуществляться и без нагревания. Прочность склеивания стали на холоду составляет 10—15 МПа.

На основе эпоксидных олигомеров изготовляют электроизоляционные компаунды горячего и холодного отверждения, которые представляют собой композиции эпоксидной олигомеры, отвердителя, наполнителя и пластификатора. Эти компаунды влагостойки и выдерживают длительное нагревание до 120—130°С.

Процесс изготовления заливочных компаундов заключается в том, что эпоксидный олигомер ЭД-20 или ЭД-16 прогревают до 70—80 °С и затем заливают в вакуум-смеситель, нагретый до 80—100°С. При работающей мешалке к олигомеру добавляют пластификатор, например дибутилфталат, перемешивают 5—10 мин и постепенно загружают предварительно подогретый наполнитель. Композицию перемешивают 20—30 мин при 80—100°С, после чего в смесителе на 20—25 мин создают вакуум 80—86 кПа для удаления пузырьков воздуха из компаунда.

Их применяют для заливки контурных катушек, трансформаторов, дросселей, цементации витков катушек в электрических машинах, склеивания высоковольтных фарфоровых изоляторов, электроизоляции мест соединения проводов и т. д. Наполнителями при получении компаундов служат волокнистые и порошкообразные материалы: стеклянные волокна, двуокись кремния и др.

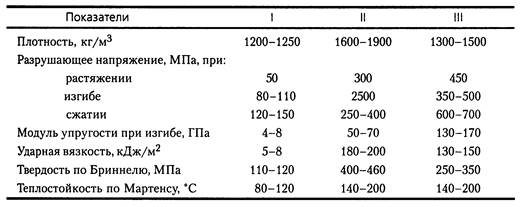

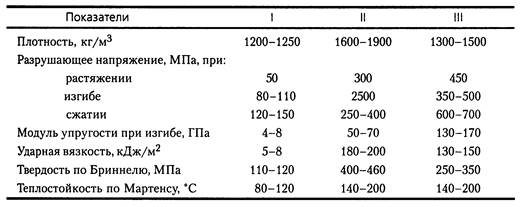

Наиболее эффективным является применение ЭО в качестве связующих для композиционных, армированных, высоконаполненных конструкционных пластиков при изготовлении крупногабаритных изделий контактным способом сиспользованием тканей и матов из стекло- или углеволокна в качестве армирующих наполнителей, а также при производстве премиксов и препрегов. Ниже представлены основные свойства эпоксидных пластиков ненаполненных (I), наполненных стеклотканью (II) и углетканью (III):

Таблица 13.3 – Основные свойства ненаполненных и наполненных эпоксидных пластиков.

Выбор состава связующих на основе ЭО для композиционных материалов основан на том, что с уменьшением расстояния между узлами сетки растут температура стеклования, прочность при сжатии, химическая и термическая стойкость, но растет и хрупкость. Аналогично изменяются свойства отвержденных связующих при увеличении содержания ароматических циклов в молекуле ЭО.

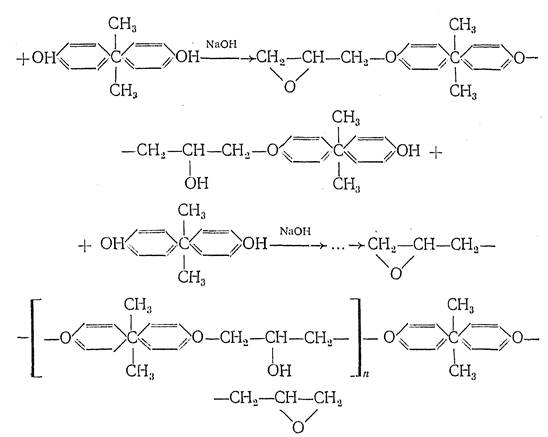

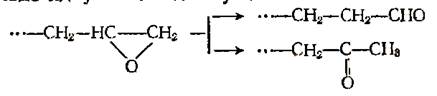

(Э1)

(Э1)

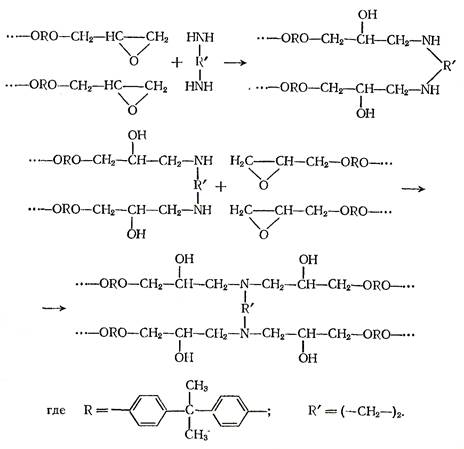

(Э2)

(Э2)

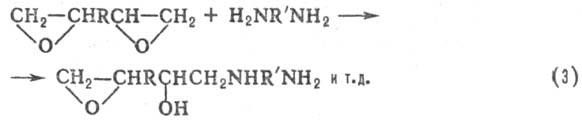

(Э3)

(Э3)

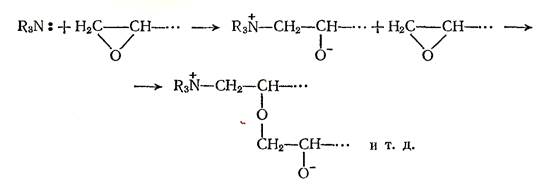

(Э4)

(Э4)

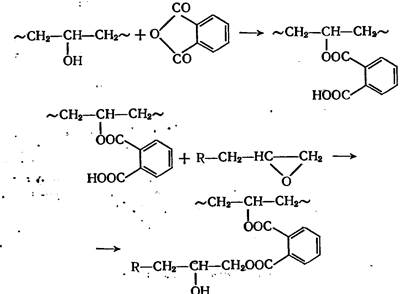

(Э5)

(Э5)

(Э6)

(Э6)

(Э7)

(Э7)

(Э8)

(Э8)

Таблиця 13.1 – Влияние соотношения ЕХГ /ДФП на n, Мn и процент эпоксигрупп

| ЕХГ/ДФП | Мn | n | % эпоксигрупп |

| 10,1: 1 | 0,1 | 21-23 | |

| 2,1: 1 | 0,4 | 17-19 | |

| 1,72: 1 | 1,6 | 9-11 | |

| 1,57: 1 | 2,0 | 7-9 | |

| 1,22: 1 | 3,7 | 5-6 | |

| 1,15: 1 | 8,8 | 2-2,8 |

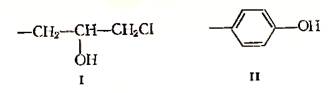

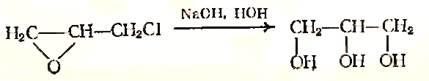

(Э9)

(Э9)

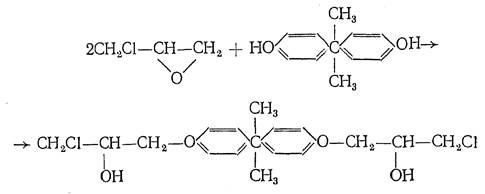

(Э10)

(Э10)

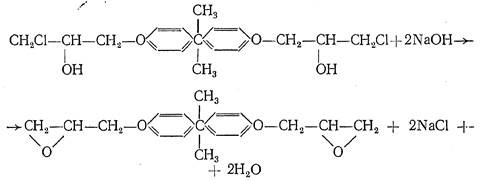

(Э11)

(Э11)

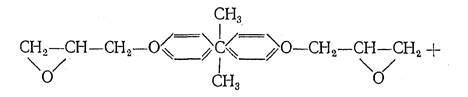

(Э12)

(Э12)

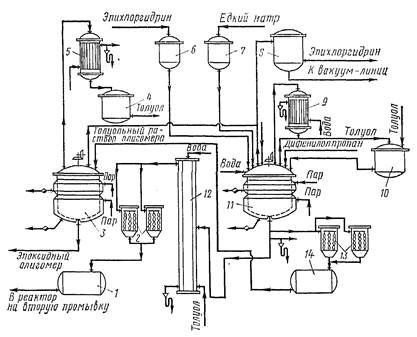

Описание техпроцесса. В реактор 11 из нержавеющей стали, снабженный рамно-якорной мешалкой (30 об/мин), рубашкой для обогрева и охлаждения и холодильником 9, из мерника 6 поступает ЭХГ и при перемешивании под вакуумом — ДФП (рис. 13.1). Смесь подогревают до 60°С и постепенно подают концентрированный водный раствор едкого натра из мерника 7. Поликонденсацию проводят при 75— 78°С в течение 4—5 ч. После окончания процесса реакционную смесь охлаждают и при 50°С отгоняют ЭХГ под вакуумом в приемник 8. Полученный олигомер отмывают от хлористого натрия и продуктов побочных реакций смесью толуола (200 мас. ч.) и воды (325 мас. ч.) при 60—70°С. После расслоения нижний прозрачный водо-солевой слой сливают в систему очистки сточных вод. Промежуточный слой представляет собой водотолуольную эмульсию олигомер а и побочных продуктов. Для выделения олигомер а промежуточный слой сливают в отстойно-промывную колонну 12. Олигомер экстрагируют толуолом, который подают в нижнюю часть колонны. В верхнюю часть колонны заливают воду. После отстаивания толуольный раствор олигомера из колонны пропускают через фильтры 2 в приемник /, а затем на вторую промывку в реактор 11, где находится основное количество толуольного раствора олигомера. При наличии хлора в толуольном растворе олигомера производят дегидрохлорирование (омыление). Для этого олигомер обрабатывают водным раствором щелочи при перемешивании в течение 1 ч при 80—90°С. После отстаивания водно-солевой слой сливают в. систему очистки сточных вод, а промежуточный слой — в отстойно-промывную колонку 12.

Вторую промывку толуольного раствора олигомера производят путем добавления свежей порции водно-толуольной смеси при перемешивании содержимого реактора при 60— 70°С. По окончании перемешивания щелочь нейтрализуют двуокисью углерода, подаваемой из баллона. После отстаивания и слива из реактора нижнего и промежуточного слоев содержимое реактора подогревают до 120°С, переключают холодильник 9 на прямой и отгоняют азеотропную смесь толуол-вода для обезвоживания толуольного раствора олигомера. Конденсат собирают в емкость 10. Окончание отгонки воды определяют по прозрачности пробы толуола. Толуольный раствор олигомера из реактора самотеком поступает через фильтры 13 в приемник 14, а затем насосом перекачивается в аппарат 3 для отгонки толуола. Толуол отгоняют при 115—120°С и остаточном давлении не менее 78 кПа. Пары толуола конденсируются в холодильнике 5 и конденсат поступает в сборник 4. Готовый продукт, содержащий не более 2% летучих, в горячем состоянии сливают через латунную сетку в оцинкованные, луженые или алюминиевые бидоны.

Рис. 13.1 – Схема получения эпоксидных олигомеров периодическим методом

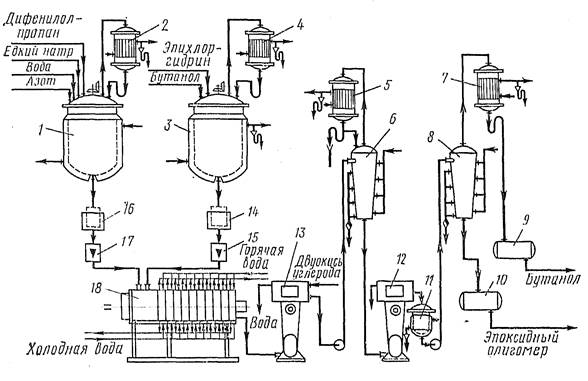

Описание техпроцесса. Раствор ДФП готовят в аппарате 1, выполнением из нержавеющей стали и снабженном пропеллерной мешалкой, рубашкой и обратным холодильником 2 (рис. 13.2). В аппарат сначала поступает вода, в которой при перемешивании растворяется щелочь, а затем ДФП при 75—78°С. Полученный раствор фильтруется на фильтре 16 и через дозатор 17 подается на поликонденсацию. Растворение ЭХГ в бутаноле производится в эмалированном аппарате 3, снабженном якорной мешалкой, рубашкой и обратным холодильником 4. Температура растворения равна 20—30°С. Полученный раствор фильтруется через фильтр 14, проходит дозатор 15 и также подается на поликонденсацию. Поликонденсация проводится в горизонтальном многосекционном аппарате 18, снабженном мешалкой (ротором) с переменной частотой вращения. В каждую секцию подается горячая или холодная вода в зависимости от заданных условий процесса. По окончании поликонденсации реакционная смесь из реактора непрерывно поступает на разделение и нейтрализацию. Отделение раствора олигомера от водной фазы осуществляется на непрерывно действующем отстойнике 13. Олигомер на выходе из отстойника нейтрализуется двуокисью углерода и подается в циклонный аппарат 6, в котором при азеотропной дистилляции происходит высаждение солей. Затем в отстойнике 12 раствор олигомера отделяется от воды и азеотропной смеси, отфильтровывается от выпавших солей на фильтре 11 и подается на отгонку бутанола в аппарат 8. Готовый эпоксидный олигомер сливается в сборник 10.

Рис. 13.2 –. Схема получения эпоксидных олигомеров непрерывным методом

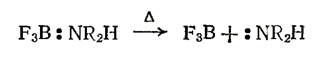

1. Диссоциация комплекса:

(Э13)

(Э13)

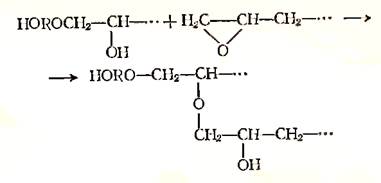

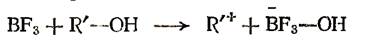

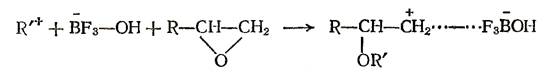

2. Взаимодействие трехфтористого бора и эпоксидного гидроксила с образованием иона карбония:

(Э14)

(Э14)

3. Образование иона оксония с концевой эпоксидной группой:

(Э15)

(Э15)

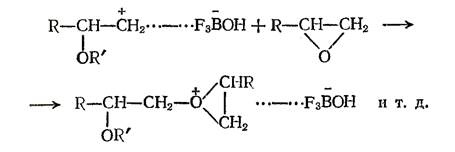

4. Рост цепи:

(Э16)

(Э16)

(Э17)

(Э17)

Табл. 13. 2 – Основные промышленные марки эпоксидных олигомеров.

Таблица 13.3 – Основные свойства ненаполненных и наполненных эпоксидных пластиков.

Дата добавления: 2015-10-21; просмотров: 105 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Получение других видов эпоксидных олигомеров | | | Концепция ювенальной юстиции |