Читайте также:

|

Технологические процессы и аппаратурное оформление производства эпоксидных олигомеров различных марок аналогичны и различаются лишь природой исходных веществ, последовательностью их загрузки, концентрацией и скоростью подачи щелочи, температурным режимом.

На практике процесс осуществляют по двух- и трех аппаратной схемам. По двухаппаратной схеме конденсацию, промывку и отгонку азеотропной смеси проводят в одном аппарате, а сушку олигомера — в другом. По трехаппаратной схеме конденсацию проводят в одном аппарате, промывку и отгонку азеотропной смеси — в другом и сушку олигомера — в третьем. Чаще применяется двухаппаратная схема.

Низкомолекулярные диановые эпоксидные олигомеры изготовляют из ЭХГ (2 моля) и ДФП (1 моль) в присутствии едкого натра в виде 15%-ного раствора (2 моля).

По периодическому методу конденсацию осуществляют в реакторе из кислотоупорной стали, снабженном рубашкой и внутренним змеевиком для нагрева и охлаждения, мешалкой и холодильником, который может работать и как прямой, и как обратный.

Технологический процесс производства (рис. 13.1) состоит из следующих стадий: конденсации, промывки, фильтрации и сушки.

Поликонденсацию проводят при 75— 78°С в течение 4—5 ч.

Описание техпроцесса. В реактор 11 из нержавеющей стали, снабженный рамно-якорной мешалкой (30 об/мин), рубашкой для обогрева и охлаждения и холодильником 9, из мерника 6 поступает ЭХГ и при перемешивании под вакуумом — ДФП. Смесь подогревают до 60°С и постепенно подают концентрированный водный раствор едкого натра из мерника 7. Поликонденсацию проводят при 75— 78°С в течение 4—5 ч. После окончания процесса реакционную смесь охлаждают и при 50°С отгоняют ЭХГ под вакуумом в приемник 8. Полученный олигомер отмывают от хлористого натрия и продуктов побочных реакций смесью толуола (200 мас. ч.) и воды (325 мас. ч.) при 60—70°С. После расслоения нижний прозрачный водо-солевой слой сливают в систему очистки сточных вод. Промежуточный слой представляет собой водотолуольную эмульсию олигомер а и побочных продуктов. Для выделения олигомер а промежуточный слой сливают в отстойно-промывную колонну 12. Олигомер экстрагируют толуолом, который подают в нижнюю часть колонны. В верхнюю часть колонны заливают воду. После отстаивания толуольный раствор олигомера из колонны пропускают через фильтры 2 в приемник /, а затем на вторую промывку в реактор 11, где находится основное количество толуольного раствора олигомера. При наличии хлора в толуольном растворе олигомера производят дегидрохлорирование (омыление). Для этого олигомер обрабатывают водным раствором щелочи при перемешивании в течение 1 ч при 80—90°С. После отстаивания водно-солевой слой сливают в. систему очистки сточных вод, а промежуточный слой — в отстойно-промывную колонку 12.

Вторую промывку толуольного раствора олигомера производят путем добавления свежей порции водно-толуольной смеси при перемешивании содержимого реактора при 60— 70°С. По окончании перемешивания щелочь нейтрализуют двуокисью углерода, подаваемой из баллона. После отстаивания и слива из реактора нижнего и промежуточного слоев содержимое реактора подогревают до 120°С, переключают холодильник 9 на прямой и отгоняют азеотропную смесь толуол-вода для обезвоживания толуольного раствора олигомера. Конденсат собирают в емкость 10. Окончание отгонки воды определяют по прозрачности пробы толуола. Толуольный раствор олигомера из реактора самотеком поступает через фильтры 13 в приемник 14, а затем насосом перекачивается в аппарат 3 для отгонки толуола. Толуол отгоняют при 115—120°С и остаточном давлении не менее 78 кПа. Пары толуола конденсируются в холодильнике 5 и конденсат поступает в сборник 4. Готовый продукт, содержащий не более 2% летучих, в горячем состоянии сливают через латунную сетку в оцинкованные, луженые или алюминиевые бидоны.

Рис. 13.1 – Схема получения эпоксидных олигомеров периодическим методом

Для интенсификации производства технологический процесс осуществляют по непрерывной схеме. Непрерывный метод обусловливает высокую производительность оборудования, однородность качества продукции, создает условия для более полной автоматизации и механизации процесса, улучшает условия труда и культуру производства.

По непрерывной схеме эпоксидные олигомеры получают поликонденсацией в растворе и на поверхности раздела двух несмешивающихся фаз.

По непрерывному методу конденсацию ЭХГ и ДФП проводят в аппаратах колонного типа в присутствии растворителей. Это позволяет резко сократить продолжительность конденсации и проводить процесс в гомогенной среде. Кроме того, в присутствии таких растворителей, как изопропиловый спирт, избыток ЭХГ не омыляется полностью до глицерина, и, таким образом, он может быть использован для последующей конденсации, что значительно повышает экономическую эффективность процесса. Проведение процесса в растворителях облегчает также непрерывный отвод продуктов реакции из реакционной зоны и отделение водно-солевого слоя.

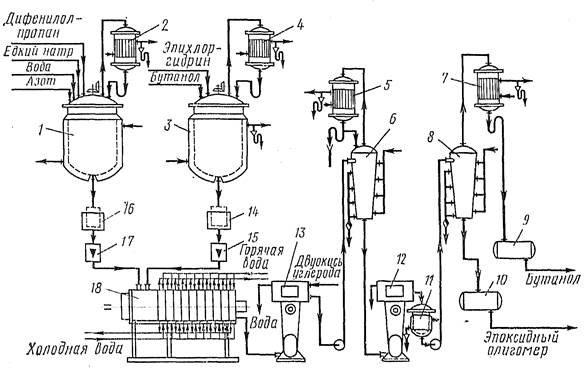

Технологический процесс производства эпоксидного олигомера по непрерывной схеме (рис. 13.2) состоит из следующих стадий: приготовления растворов ДФП и ЭХГ, поликонденсации, отделения олигомера, его нейтрализации и сушки.

Описание техпроцесса. Раствор ДФП готовят в аппарате 1, выполнением из нержавеющей стали и снабженном пропеллерной мешалкой, рубашкой и обратным холодильником 2. В аппарат сначала поступает вода, в которой при перемешивании растворяется щелочь, а затем ДФП при 75—78°С. Полученный раствор фильтруется на фильтре 16 и через дозатор 17 подается на поликонденсацию. Растворение ЭХГ в бутаноле производится в эмалированном аппарате 3, снабженном якорной мешалкой, рубашкой и обратным холодильником 4. Температура растворения равна 20—30°С. Полученный раствор фильтруется через фильтр 14, проходит дозатор 15 и также подается на поликонденсацию. Поликонденсация проводится в горизонтальном многосекционном аппарате 18, снабженном мешалкой (ротором) с переменной частотой вращения. В каждую секцию подается горячая или холодная вода в зависимости от заданных условий процесса. По окончании поликонденсации реакционная смесь из реактора непрерывно поступает на разделение и нейтрализацию. Отделение раствора олигомера от водной фазы осуществляется на непрерывно действующем отстойнике 13. Олигомер на выходе из отстойника нейтрализуется двуокисью углерода и подается в циклонный аппарат 6, в котором при азеотропной дистилляции происходит высаждение солей. Затем в отстойнике 12 раствор олигомера отделяется от воды и азеотропной смеси, отфильтровывается от выпавших солей на фильтре 11 и подается на отгонку бутанола в аппарат 8. Готовый эпоксидный олигомер сливается в сборник 10.

Рис. 13.2 –. Схема получения эпоксидных олигомеров непрерывным методом

Низкомолекулярные олигомеры с молекулярной массой до 450 можно изготавливать из смеси, содержащей 4 моля ЭХГ и 1 моля ДФП, для чего в смесь этих веществ, нагретую до 80°С, для начала реакции конденсации вводит небольшое количество раствора щелочи. Температура в реакторе повышается до 95—100°С, затем вводится раствор щелочи с такой скоростью, чтобы рН среды не превышала 10. Олигомерный слой (раствор образовавшегося эпоксидного олигомера) отделяют от нижнего водяного слоя и подвергают вакуум-разгонке. Удаляется непрореагировавший ЭХГ, взятый с избытком, и вода. При 170°С и разрежении 5,2—7,8 кПа процесс прекращают и после отстаивания олигомер отделяют от NaCl.

Эпоксидные олигомеры средней молекулярной массы (600—1500) получают из ЭХГ (2 моля) и ДФП (1 моль) в присутствии 2 молей едкого натра. Поликонденсацию проводят в реакторе при 95—100°С. Молекулярная масса получаемого олигомера зависит от скорости введения ЭХГ в раствор ДФП в водной щелочи. Быстрое вливание ЭХГ приводит к получению олигомера с молекулярной массой 600—750, а более медленное — к ее повышению до 1500. Олигомер отмывается от NaCl горячей водой при 90°С и после 8—10 промывок сушится при разрежении 1,3 кПа при 150°С.

Эпоксидные олигомеры средней молекулярной массы могут быть также получены сплавлением низкомолекулярного олигомера с ДФП при 170—180°С в течение 3—4 ч.

Получение высокомолекулярных диановых эпоксидных олигомеров с молекулярной массой 1500—3800 может быть достигнуто только сплавлением низкомолекулярных эпоксидных олигомеров с ДФП при 200°С в течение 1,5—2 ч. В результате сплавления эпоксидных олигомеров с ДФП не происходит образования каких-либо побочных продуктов, так как для этой цели применяют чистые низкомолекулярные олигомеры. Поэтому полученный олигомер не требует промывки.

13.4 Полимеризация эпоксидов. Большой интерес представляет процесс полимеризации α-циклов, которые обладают высокой реакционной способностью и полимеризуются под влиянием многих катализаторов по катионному, координационно-катионному и анионному механизмам. Менее склонны α-окисные циклы к полимеризации по радикальному механизму. Полимеризация протекает с разрывом СО-связи в цикле и приводит к образованию разветвленных простых полиэфиров. Отличие механизма полимеризации α -окисей обусловлено их электронной структурой, а именно, напряженностью цикла, являющейся следствием искажения валентных углов и донорными свойствами эфирного кислорода.

Рост цепи осуществляется путем последовательных актов нуклеофильного присоединения α-окисного цикла к активному центру, представляющему собой чаще всего ионную пару.

В качестве катализаторов при катионной полимеризации используют протонные и апротонные кислоты, металлоорганические соединения, соли стабильных карбониевых и оксониевых ионов.

Наиболее сложным является механизм формирования активных центров полимеризации при инициировании кислотами Льюиса (BF3, SbClg, PF3hAP.).

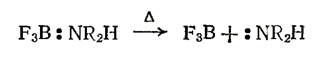

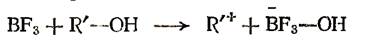

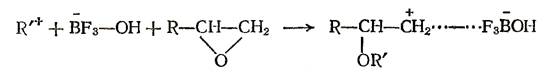

Механизм гомополимеризацци эпоксидных олигомеров, катализируемых комплексом трехфтористого бора, включает следующие стадии:

1. Диссоциация комплекса:

(Э13)

(Э13)

2. Взаимодействие трехфтористого бора и эпоксидного гидроксила с образованием иона карбония:

(Э14)

(Э14)

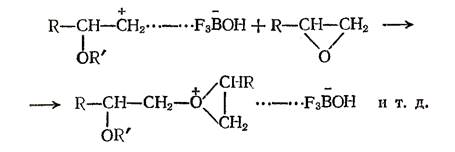

3. Образование иона оксония с концевой эпоксидной группой:

(Э15)

(Э15)

4. Рост цепи:

(Э16)

(Э16)

Катализаторами анионной полимеризации эпоксидов являются производные щелочных и щелочноземельных металлов: гидроокиси, алкоголяты, амиды. Менее эффективны амины.

Полимеризация протекает в массе или в растворе. В качестве растворителей применяют диоксан, тетрагидрофуран. Реакцию проводят в присутствии спиртов, увеличивающих растворимость катализатора, или в полярных средах (диметилсулъфоксид).

Некоторые диэпоксиды полимеризуются с образованием полиэфиров, содержащих циклы в основной цепи. Такие полимеры обладают повышенной термической стабильностью.

Дата добавления: 2015-10-21; просмотров: 97 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Отверждение эпоксидных олигомеров | | | Получение других видов эпоксидных олигомеров |