Читайте также:

|

А.2.1 При испытаниях стыковых соединений труб определяют способность сварных соединений принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба a, при котором в растянутой зоне образца появляется первая трещина, развивающаяся в процессе испытаний. Если длина трещин, возникающих в растянутой зоне образца в процессе испытания, не превышает 20% его ширины, но не более 5 мм, то такие трещины не являются браковочным признаком. Определяется также место образования трещины или разрушения (металл шва, металл околошовной зоны или основной металл).

А.2.2 Форма и размеры образцов представлены в таблице А.2 и на рисунке А.2.

А.2.3 Диаметр нагружающей оправки а также вид испытания на статический изгиб определяется в соответствии с таблицей А.3.

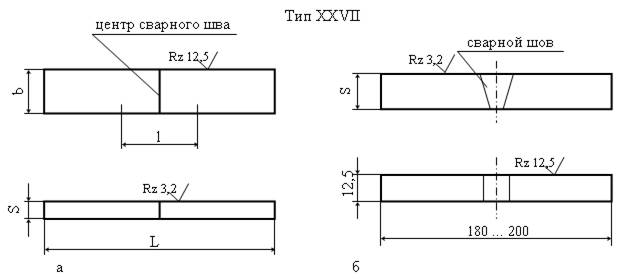

Таблица А.2 - Размеры образцов для испытаний на статический изгиб

| Вид изгиба | Толщина основного металла S, мм | Ширина образца b мм | Общая длина образца, L, мм | Расстояние между опорами, мм |

| Корнем шва наружу или внутрь | До 12,5 | 1,5S, но не менее 10 | 2,5D + 80 | 2,5D |

| На ребро | 12,5 и более | 12,5 ± 0,2 | 180-200 | |

| Примечание – D - диаметр нагружающей оправки (мм), устанавливается в соответствии с требованиями таблицы 2.2 настоящего приложения. |

Рисунок А.2 -Форма образцов для испытаний на статический изгиб.

а – образец для изгиба корнем шва наружу или внутрь;

б – образец для изгиба на ребро.

А.2.4 Толщина образцов должна равняться толщине основного металла. Усиление шва по обеим сторонам образца снимается механическим способом до уровня основного металла. Разрешается строгать усиление шва в любом направлении с последующим удалением рисок. Кромки образцов в пределах их рабочей части должны быть закруглены радиусом ³0,1 толщины образца (но не более 2 мм) путем сглаживания напильником вдоль кромки.

А.2.5 Перед проведением испытаний сварных соединений, выполненных с применением электродов с целлюлозным видом покрытия или самозащитной порошковой проволокой типа Иннершилд следует провести дефлокирующую термическую обработку образцов при температуре 250 ОС в течение 6 часов.

А.2.6 Обязательным условием проведения испытаний является плавность возрастания нагрузки на образец. Испытания проводят со скоростью не более 15 мм/мин. до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина. Угол изгиба при испытании до образования первой трещины замеряют в ненапряженном состоянии с погрешностью ±2 град.

Таблица А.3 – Определение диаметра нагружающей оправки (D) для испытаний на статический изгиб

| Класс прочности трубной стали | Вид испытания на изгиб | Диаметр нагружающей оправки D, мм |

| До К50 вкл. | Корнем шва наружу или внутрь | 2S ± 2 |

| На ребро | 30 ± 2 | |

| Свыше К50 до К54 вкл. | Корнем шва наружу или внутрь | 3S ± 2 |

| На ребро | 40 ± 2 | |

| От К55 до К65 вкл. | Корнем шва наружу или внутрь | 4S ± 2 |

| На ребро | 50 ± 2 | |

| Примечание: S – толщина основного металла |

А.2.7 Среднее арифметическое значение угла изгиба образцов должно быть не менее 120°, а минимальное значение угла изгиба одного образца должно быть не ниже 100°. При подсчете среднего арифметического значения угла изгиба все углы более 150° следует принимать равными 150°.

Дата добавления: 2015-10-16; просмотров: 335 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| А.1 Испытания сварного соединения на статическое растяжение | | | А.3 Испытания различных участков сварного соединения на ударный изгиб |