|

Читайте также: |

КУРСОВИЙ ПРОЕКТ

з дисципліни «Підйомно-транспортні пристрої та засоби механізації»

На тему: «Розробка комплексної механізації вантажно-розвантажувальних, транспортних і складських робіт прядильного виробництва потужністю

прядильних веретен для виготовлення пряжі лінійною щільністю

14 текс»

Студента(ки) 4 курсу, групи 4П

напряму підготовки 6.051601 – «Технологія та дизайн текстильних матеріалів»

______________________________________

(прізвище та ініціали)

Керівник ______________________________

______________________________________

(посада, вчене звання, науковий ступінь, прізвище та ініціали)

Національна шкала _____________________

Кількість балів: _______Оцінка: ECTS ____

Члени комісії:

_____________ _______________________

(підпис) (прізвище та ініціали)

_____________ _______________________

(підпис) (прізвище та ініціали)

_____________ _______________________

(підпис) (прізвище та ініціали)

м. Херсон – 2014 рік

РЕФЕРАТ

Даний курсовий проект на тему: «Розробка комплексної механізації вантажно-розвантажувальних, транспортних і складських робіт прядильного виробництва потужністю 55 000 прядильних веретен для виготовлення пряжі лінійною щільністю 14 текс» складається з графічної частини та пояснювальної записки.

Графічна частина містить 2 листа формату А1:

- розміщення технологічного обладнання;

- акумуляторний тягач АТ-60.

Пояснювальна записка оформлена на листах формату А4, має 37 сторінок друкованого тексту, 10 таблиць, 1 рисунок, 39 формул, складається з 9 основних розділів.

ЗМІСТ

ВВДЕННЯ……………………………………………………………………………..4

РОЗДІЛ 1. Вибір технологічного плану прядіння………………………………......5

РОЗДІЛ 2. Вихідні дані для проектування…………………………………………..6

РОЗДІЛ 3. Визначення складу і розмірів вантажопотоків………………………...9

РОЗДІЛ 4. Вибір і обґрунтування обладнання і підйомно-транспортних

засобів по переходах прядильного виробництва…………………………………13

РОЗДІЛ 5. Визначення параметрів складів та їх обладнання……………...............16

РОЗДІЛ 6. Визначення основних параметрів і кількості

підлогового внутрішньо-фабричного транспорту………………………………….19

6.1. Електронавантажувач………………………………………………….19

6.1.1. Розвантаження паків бавовни із залізничних вагонів і подача їх на склад сировини………………………………………………………………….19

6.1.2. Транспортування паків бавовни зі складу до розпушувально-тіпального агрегату…………………………………………………………………...21

6.2. Електротягач……………………………………………………………22

6.3. Щілинний ланцюговий конвеєр……………………………………….25

РОЗДІЛ 7. Визначення основних параметрів і кількості підвісних видів внутрішньо-фабричного транспорту………………………………………………...26

7.1. Кран мостовий (кран-балка)……………………………………………26

7.2. Підвісний ланцюговий конвеєр………………………………………...28

7.2.1. Транспортування холстів з тіпальної машини до чесального відділу за допомогою підвісного ланцюгового конвеєра…………………………..28

7.2.2. Транспортування початків з пряжею від прядильних машин до складу пряжі за допомогою підвісного ланцюгового конвеєра……………………29

РОЗДІЛ 8. Характеристика малогабаритного акумуляторного тягача АТ-60…....31

РОЗДІЛ 9. Техніка безпеки при виконанні транспортних робіт…………………..33

ЗАКЛЮЧЕННЯ……………………………………………………………………….36

СПИСОК ЛІТЕРАТУРИ……………………………………………………………...37

ВВДЕННЯ

Продуктивність праці і загальна культура підприємства, в тому числі і бавовняно-прядильного, в більшості залежить від організації транспортних робіт та їх механізації та автоматизації.

В текстильній промисловості кількість транспортних робітників (вантажників, перевізників) складає 2/3 від загальної кількості допоміжних працівників. Звідси видно, що необхідно впровадження комплексної механізації та автоматизації всіх вантажно-розвантажних і транспортних операцій на бавовняно-прядильних фабриках.

Механізація підвищує продуктивність праці, забезпечує зниження собівартості випускаючої продукції та підвищує якість. Особлива необхідність механізації вантажно-розвантажних і транспортних робіт на прядильних фабриках визначається великою кількістю технологічних переходів; від вивантаження кіп бавовни з вагону до відправки готової пряжі в ткацьке виробництво приблизно 20 технологічних переходів.

Автоматизація технологічно-транспортних операцій виводить виробничий процес на більш високу ступінь організації, створює примусовий ритм виробництва з безперебійним забезпеченням всіх дільниць виробництва сировиною та напівфабрикатами. При цьому необхідно мати на увазі, що в багатьох випадках використання простих механізованих засобів перервної дії, наприклад акумуляторних електронавантажувачів з вилочним захватом, електровізків, кранів та інших більш дешевих механізмів, може бути більш цілеспрямованим та рентабельним.

Оптимізація маршрутів перевезення вантажів і транспортно-технологічних схем, введення технічно обґрунтованих норм часу на всі операції технологічного процесу переміщення вантажів є резервом підвищення продуктивності обладнання і праці і поліпшення загальної культури виробництва. Тому сучасний фахівець текстильної галузі повинен володіти методикою проектування транспортних технологій.

РОЗДІЛ 1. Вибір технологічного плану прядіння

План прядіння - це сукупність даних про параметри роботи обладнання на всіх переходах технологічного процесу виготовлення пряжі. В даній роботі використовується кардна система прядіння.

Обраний технологічний план прядіння повинен забезпечувати випуск пряжі високої якості з необхідними споживчими властивостями при найбільш ефективному протіканні технологічних процесів.

| Волокниста маса (бавовна) |

| Розрихлення, тіпання, Змішування на машинах МТМ |

| Чесання (кардне) на машинах ЧМ-50 |

| Витягування і вирівнювання стрічки на І переході стрічкової машини Л2-50-1 |

| Витягування і вирівнювання стрічки на ІІ переході стрічкової машини Л2-50-1 |

| Поперед прядіння (приготування рівниці) на машинах Р-192-5 |

| Прядіння на машинах П-66-5М4 |

| Кардна пряжа |

Рис. 1. Технологічний план прядіння

РОЗДІЛ 2. Вихідні дані для проектування

Проектування підйомно-транспортних систем прядильного виробництва ведеться на базі даних про об’єм переробки бавовни фабрикою і маси напівфабрикатів на пакуваннях, значення яких розраховані у курсовому проекті з дисципліни «Основи проектування текстильного виробництва».

Маса бавовни у паках, яка потрапляє на центральний склад за добу, кг:

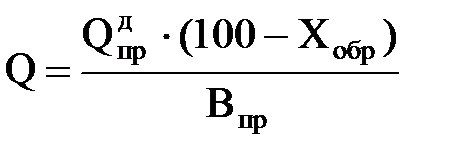

, кг (2.1)

, кг (2.1)

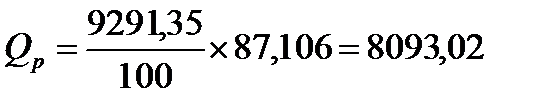

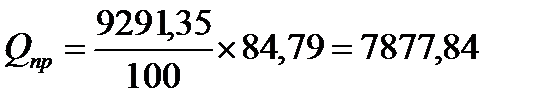

де Qдпр – добова виробітка пряжі, кг; (8110,08)

Хобр – кількість обратів, %; (2,86)

Впр – вихід пряжі із суміші, %. (84,79)

Добова виробітка пряжі:

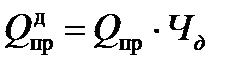

, кг (2.2)

, кг (2.2)

де Qпр – годинна виробітка пряжі, кг; (506,88)

Чд – число робочих годин за добу (16 годин).

= 506,88 ∙ 16 = 8110,08, кг

= 506,88 ∙ 16 = 8110,08, кг

, кг

, кг

Маса бавовни з врахуванням відходів по всіх переходах прядильного виробництва, кг:

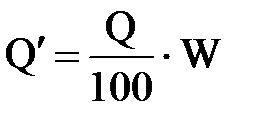

, (2.3)

, (2.3)

де W – відсоток виходу напівфабрикатів.

.

.

Маса пряжі на початку, який знятий з веретена:

, (2.4)

, (2.4)

де V - об’єм пряжі, см3;

g - щільність намотування, г/см3. (0,48)

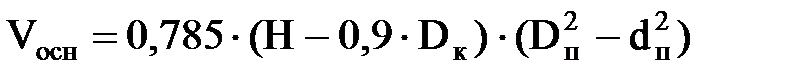

Об’єм визначається за формулою Обуха І. Г.:

, (2.5)

, (2.5)

де Н – підйом кільцевої планки, см; (15)

- діаметр кільця, см; (4,6)

- діаметр кільця, см; (4,6)

- діаметр початка, см; (4,15)

- діаметр початка, см; (4,15)

- діаметр патрона, см. (2,1)

- діаметр патрона, см. (2,1)

см3

см3

г

г

За даними розрахунків заповнюється табл. 1 і табл. 2.

Таблиця 1

Середньодобовий об’єм переробки бавовни

| Технологічний процес | Маса бавовни, яка поступає, кг | Відходи, % | Вихід напівфабри- кату, % | Маса бавовни, яка виходить, кг |

| Зберігання (склад) | 9291,35 | 9291,35 | ||

| Тіпання | 9291,35 | 5,506 | 94,494 | 8779,80 |

| Чесання | 8779,80 | 6,398 | 88,096 | 8185,31 |

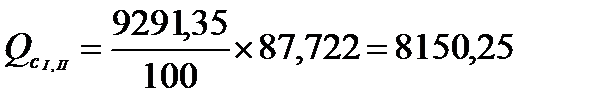

| Складання і витягування | 8185,31 | 0,374 | 87,722 | 8150,25 |

| Скручування, намотування | 8150,25 | 0,616 | 87,106 | 8093,25 |

| Прядіння | 8093,25 | 2,746 | 84,790 | 7877,84 |

Таблиця 2

Маса напівфабрикатів по переходах прядильного виробництва

| Назва переходу | Вид напівфабрикату | Маса напівфабрикату, кг |

| Тіпальний | холст | |

| Чесальний | чесальна стрічка | |

| Стрічковий | стрічка | |

| Рівничний | рівниця | 1,268 |

| Прядильний | пряжа | 0,0524 |

РОЗДІЛ 3. Визначення складу і розмірів вантажопотоків

Вантажопотік – це упорядкований і систематизований рух напівфабрикату по виробничих підрозділах прядильного виробництва або між ними.

Типові вантажопотоки прядильного виробництва представлені в табл. 3. Для встановлення їх основних параметрів використовуються дані табл. 1 і табл. 2.

Маса пакування з врахуванням ваги намотувальної тари, кг:

mпак = mнф + mтар, (3.1)

де mнф – маса напівфабрикату на пакуванні, кг;

mтар – маса одиниці намотувальної тари, кг.

= 18 + 3 = 21

= 18 + 3 = 21

= 16 + 5,5 = 21,5

= 16 + 5,5 = 21,5

= 16 + 5,5 = 21,5

= 16 + 5,5 = 21,5

= 1,268 + 0,135 = 1,403

= 1,268 + 0,135 = 1,403

= 0,0524 + 0,016 = 0,0684.

= 0,0524 + 0,016 = 0,0684.

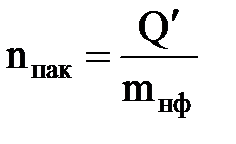

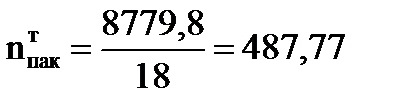

Кількість пакувань по всіх переходах згідно технологічного плану (приймається цілим більшим числом):

. (3.2)

. (3.2)

Приймаємо 47 паків бавовни

Приймаємо 47 паків бавовни

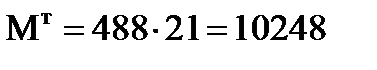

Приймаємо 488 тіпальних холстів

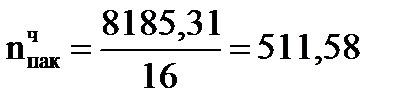

Приймаємо 488 тіпальних холстів

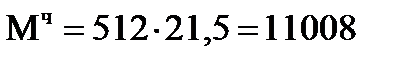

Приймаємо 512 тазів з чесальною стрічкою

Приймаємо 512 тазів з чесальною стрічкою

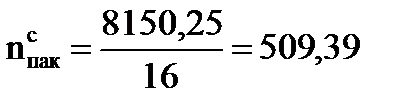

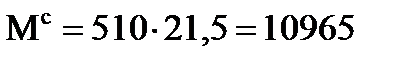

Приймаємо 510 тазів зі стрічкою

Приймаємо 510 тазів зі стрічкою

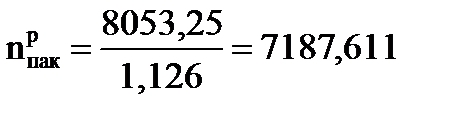

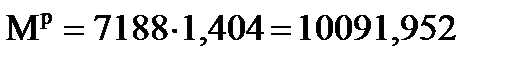

Приймаємо 7188 рівничних котушок

Приймаємо 7188 рівничних котушок

Приймаємо 151497 прядильних початків.

Приймаємо 151497 прядильних початків.

Загальна маса намотувальної тари з напівфабрикатом, кг:

М = nпак · mпак. (3.3)

Після кожного процесу переміщення напівфабрикатів між підрозділами прядильної фабрики необхідно враховувати зворотні рейси вантажопотоків з порожньою тарою.

Таблиця 3

| Склад вантажопотоків | Значення | ||||||||||

| Характе-ристика н/ф: сировина, лінійна щільність | Характеристика пакувань | Основний вантажопотік | Повернення тари | ||||||||

| Добова потреба, кг | Вид паку-вання | Вид намоту-вальної тари | Маса н/ф у паку-ванні, кг | Маса намоту-вальної тари, кг | Маса н/ф і тари, кг | Кіль-кість паку-вань, шт. | Загальна маса н/ф і тари, кг | Кіль-кість намо-тува-льної тари, шт. | Маса намо-тува-льної тари, кг | ||

| 1. Розвантаження паків бавовни з вагонів і подача їх до складу | бавовняне волокно | 9291,35 | пак | - | - | - | - | ||||

| 2. Штабелювання паків бавовни у складі | бавовняне волокно | 9291,35 | пак | - | - | - | - | ||||

| 3. Транспортування паків зі складу до РТА | бавовняне волокно | 9291,35 | пак | - | - | - | - | ||||

| 4. Транспортування волокон до тіпального відділу | бавовняне волокно | 9291,35 | жмутки волокон | - | - | - | 9291,35 | - | 9291,35 | - | - |

| 5. Транспортування холстів з тіпального до чесального відділу | 360 Ктекс | 8779,80 | холст | качалка | - | - | |||||

| 6. Повернення намотувальної тари до тіпального відділу | - | - | - | качалка | - | - | - | - | |||

| 7. Транспортування з чесального відділу до стрічкових машин (I, II перехід) | 3,3 Ктекс | 8185,31 | чесаль-на стрічка | таз | 5,5 | 21,5 | - | - | |||

| 8. Повернення тари до чесального відділу | - | - | - | таз | - | 5,5 | - | - | - | ||

| 15. Транспортування стрічки з II-го переходу стрічкових машин на рівничні машини | 3,3 Ктекс | 8150,25 | стрічка | таз | 5,5 | 21,5 | - | - | |||

| 16. Повернення порожньої тари до стрічкових машин | - | - | - | таз | - | 5,5 | - | - | - | ||

| 17. Транспортування рівниці до прядильних машин | 0,40 Ктекс | 8093,02 | рівниця | рівнична котушка | 1,268 | 0,135 | 1,403 | 10091,952 | - | - | |

| 18. Повернення тари до рівничних машин | - | - | - | рівнична котушка | - | 0,135 | - | - | - | 970,38 | |

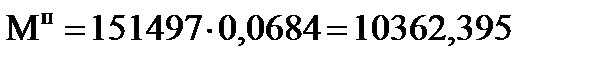

| 19. Транспортування пряжі до складу | 14 текс | 7877,84 | пряди-льний початок | патрон | 0,0524 | 0,016 | 0,0684 | 10362,395 | - | - |

РОЗДІЛ 4. Вибір і обґрунтування обладнання і підйомно-транспортних

засобів по переходах ткацького виробництва

В ході технологічного процесу на кожному переході формуються напівфабрикати у вигляді певного пакування (холст, таз зі стрічкою, котушка, початок з пряжею та ін.). Тому, враховуючи вид і розміри пакувань, їх вагу, кількість, довжину відстані, на яку слід перемістити продукцію, необхідно вибрати найбільш оптимальний вид транспортних засобів.

Розвантаження паків бавовни із залізничних вагонів і подача їх на центральний склад здійснюється за допомогою акумуляторних електронавантажувачів з вилочними захватами 4015М (табл. 10), та подальшим штабелюванням їх мостовим краном (кран-балкою) (табл. 8).

Паки бавовни транспортуються зі складу до розпушувально-тіпального агрегату акумуляторним електронавантажувачем з вилочними захватами 4015М (табл. 10)

Розпушена та очищена бавовна у вигляді жмутків за допомогою пневмотранспорту потрапляє на тіпальні машини.

Холст з тіпальних машин транспортується до чесального відділу за допомогою підвісного ланцюгового конвеєру типу ЛХ-12 у колисках (табл. 4).

Стрічка в тазах надходить з чесального відділу до стрічкових машин I-II-го переходу на візку-платформі (табл. 9) вручну.

До рівничних машин стрічка в тазах потрапляє на візках-платформах(табл.6) за допомогою щілинного конвеєру. Котушки з рівницею у ящиках-контейнерах (табл. 7) перевозяться на підлогових візках (табл. 9) за допомогою електротягачів АТ-60 (табл. 5) до прядильних машин.

На прядильних машинах пряжа намотується на патрони. Початки з пряжею у ящиках-контейнерах (табл.7) транспортуються за допомогою підвісного ланцюгового конвеєра на склад пряжі або у ткацький відділ.

Далі наводяться технічні характеристики обраних транспортних засобів, які представляються у вигляді таблиць.

Таблиця 4

Технічна характеристика колиски ЛХ-12

| Параметри | Числове значення |

| Габаритні розміри транспортуючого холста, мм діаметр довжина Максимальна вага холста, кг Максимальна швидкість транспортування, м/хв Максимальний кут підйому або опускання траси транспортування, град Вага люльки, кг |

Таблиця 5

Технічка характеристика акумуляторного електронавантажувача 4015М

| Показники | Числове значення 4015М |

| Вантажність, кг Найбільша висота підйому вантажу, мм Найбільша висота навантажувача з піднятим вантажем, мм Висота при опущених вилах, мм Ширина, мм Загальна довжина з вилами, мм Найменший радіус повороту (зовнішній), мм Найменший просвіт над підлогою, мм Швидкість підйому вантажу, м/хв >> руху з вантажем, км/год >> >> без вантажу, км/год Вага без вантажу, кг Ємність акумуляторної батареї, а·год | 1800 2800 4500 2380 3380 5080 1495 1995 2895 10,0 9,0 10,0 |

Таблиця 6

Технічна характеристика візка-платформи до підлогового щілинного конвеєра

| Параметри | Числове значення |

| Вантажопідйомність візка, кг Вага візка, кг | 46-52 |

Таблиця 7

Технічна характеристика ящика-контейнера типу І для пряжі та рівниці

| Параметри | Числове значення |

Габарити ящика, мм:

довжина

ширина

висота

Об’єм ящика,  Вага, кг

Ємність ящика, в шт.

пряжа

рівниця

Вага, кг

Ємність ящика, в шт.

пряжа

рівниця

| 0,347 |

Таблиця 8

Технічна характеристика мостового крану

Таблиця 9 Технічна характеристика візка-платформи

|

РОЗДІЛ 5. Визначення параметрів складів та їх обладнання

Площа центрального складу визначається, виходячи з трьохмісячного запасу бавовни, а також розмірів та кількості штабелів, в які укладаються паки бавовни.

Для того, щоб не допустити змішування різних сортів (марок) бавовни, паки на складі складаються в штабелі повагонно. В штабелі паки складають по висоті у 6-8 рядів. Висота штабеля залежить від способу механізації, умов складування і зберігання, а також від висоти приміщення.

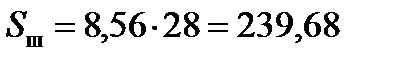

Розрахунок площі складу бавовни.

Трьохмісячний запас бавовни (загальна маса бавовни, яка зберігається на центральному складі):

, кг (5.1)

, кг (5.1)

де Q – добова витрата бавовни, розраховується за формулою (2.1), кг;

Ч2м – число робочих діб за 2 місяця.

Число робочих діб за 2 місяця:

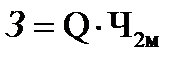

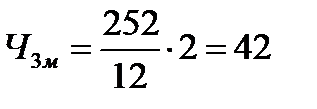

, (5.2)

, (5.2)

де Чр – число робочих діб за рік. (252)

.

.

кг.

кг.

Кількість паків бавовни, яка зберігається на складі:

, (5.3)

, (5.3)

де mп – маса одного пака бавовни, кг. (200)

.

.

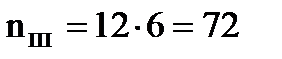

Кількість паків в одному штабелі:

, (5.4)

, (5.4)

де z – кількість паків в одному ряду штабеля; (12)

k – кількість рядів по висоті штабелю. (6)

паків

паків

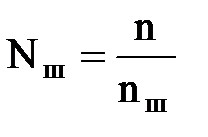

Кількість штабелів бавовни на складі:

. (5.5)

. (5.5)

.

.

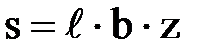

Площа, яку займає один штабель бавовни:

, м2 (5.6)

, м2 (5.6)

де l - довжина пака бавовни, м; (0,97)

b – ширина пака бавовни, м; (0,735)

z - кількість паків в одному ряду штабеля.

, м2

, м2

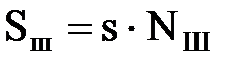

Площа складу, яку займають всі штабелі:

, м2. (5.7)

, м2. (5.7)

, м2

, м2

Загальна площа складу:

, м2 (5.8)

, м2 (5.8)

де Sпрох – площа проходів між штабелями, (складає приблизно 480,32 м2).

Загальну площу складу визначаємо за планом виробництва, і вона складає:

Sc = 239,68 + 480,32 = 720 м2.

РОЗДІЛ 6. Визначення основних параметрів і кількості

підлогового внутрішньо-фабричного транспорту

Підлогові транспортні засоби з довільною трасою руху отримали широке застосування на текстильних підприємствах.

Вантажопотік здійснюється за допомогою електронавантажувачів та електротягачів з використанням причіпних візків (для рівниці, пряжі та ін.).

6.1. Електронавантажувач

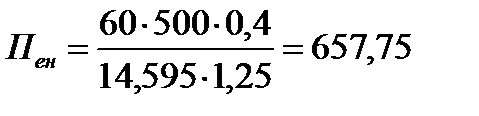

6.1. 1. Розвантаження паків бавовни із залізничних вагонів і подача їх на склад сировини.

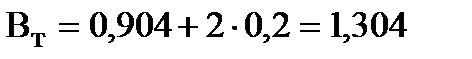

Ширина транспортного (допоміжного) проїзду приблизно може обчислюватися за формулою:

, м (6.1)

, м (6.1)

де bен – ширина електронавантажувача, м; (0,904)

h – зазор безпеки (0,2 м).

, м

, м

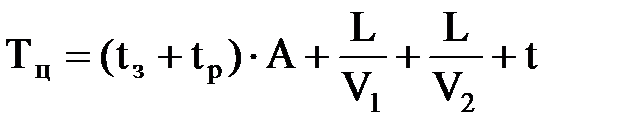

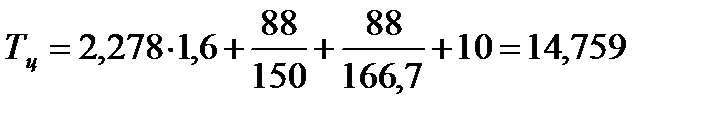

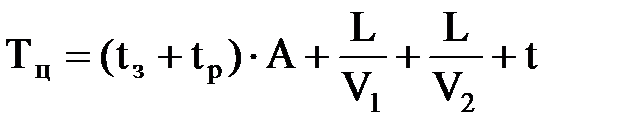

Час, який витрачається на один рейс (тривалість транспортного циклу):

, хв (6.2)

, хв (6.2)

де (tз + tр) – час, який витрачається на завантаження і розвантаження, хв;

А – коефіцієнт, який враховує позапланові простої (на особисті потреби та ін.) (1,3…1.6);

L – середня відстань при перевезенні (за планом прядильного виробництва), м; (складає приблизно 75 м)

V1 – швидкість переміщення з вантажем, м/хв.; (9 км/год)

V2 – швидкість переміщення без вантажу, м/хв; (10 км/год)

t – час простою і очікування, 10 хв.

Час, який витрачається на завантаження і розвантаження:

, хв (6.3)

, хв (6.3)

де tпід – час підйому рами, 0,25 хв;

t0 – час, який витрачається на захват вантажу і звільнення, 0,9 хв;

Vпід - швидкість підйому вантажу; (9 м/хв)

hпід – висота підйому. (1,8 м)

хв.

хв.

, хв

, хв

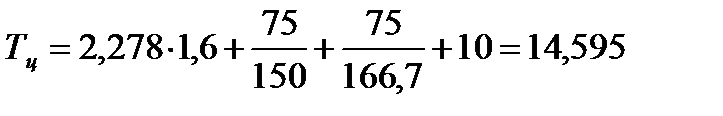

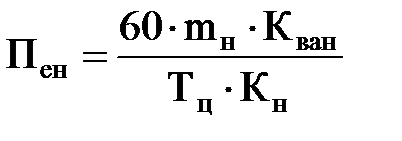

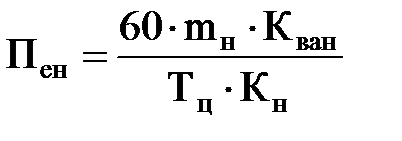

Продуктивність електронавантажувача:

, кг/год (6.4)

, кг/год (6.4)

де mн – номінальна вантажопідйомність, кг; (500 кг)

Кван – коефіцієнт використання вантажопідйомності;

Тц – тривалість транспортного циклу (час, який витрачається на один рейс), хв;

Кн – коефіцієнт нерівномірності вантажопотоку (1,2…1,25).

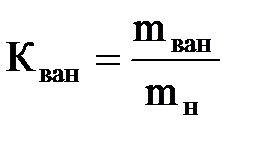

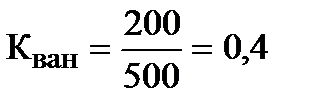

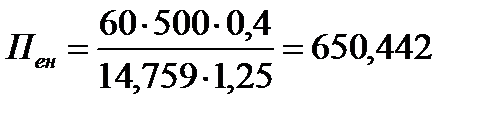

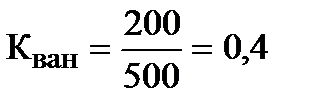

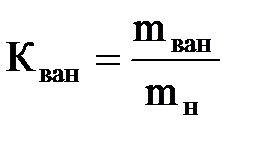

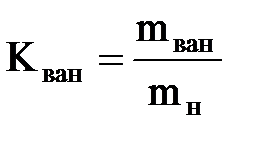

Коефіцієнт використання вантажопідйомності:

, (6.5)

, (6.5)

де mван – маса вантажу, який перевозиться за один рейс (з тарою), кг.

кг/год

кг/год

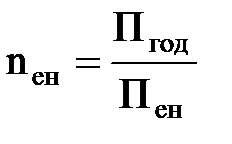

Необхідна кількість електронавантажувачів:

, (6.6)

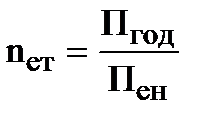

, (6.6)

де Пгод – годинний вантажопотік (годинна потреба у напівфабрикатах), кг/год;

Пен – продуктивність електронавантажувача, кг/год.

До встановлення приймається кількість електронавантажувачів, яка дорівнює найближчому більшому цілому числу.

.

.

6.1.2. Транспортування паків бавовни зі складу до розпушувально-тіпального агрегату.

Ширина транспортного (допоміжного) проїзду:

, м

, м

Час, який витрачається на один рейс (тривалість транспортного циклу):

, хв

, хв

, хв.

, хв.

Продуктивність електронавантажувача:

, кг/год

, кг/год

.

.

Необхідна кількість електронавантажувачів:

Загальна кількість електронавантажувачів:

.

.

Отже, загальну кількість електронавантажувачів на прядильній фабриці за результатами розрахунків приймаємо 3.

6.2. Електротягач АТ-60

Електротягач АТ-60 використовується для транспортування рівниці у ящиках-контейнерах на підлогових візках до прядильних машин.

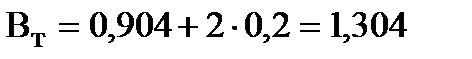

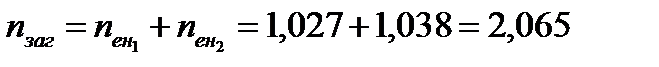

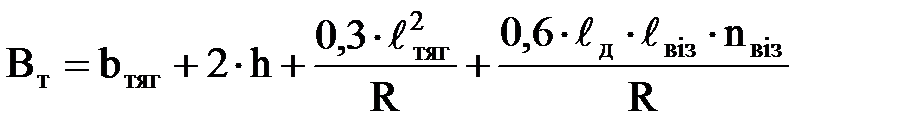

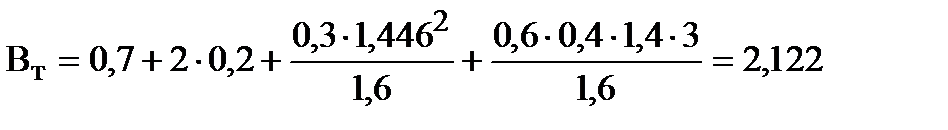

Ширина транспортного проходу:

, м (6.7)

, м (6.7)

де h – зазор безпеки (0,2 м);

R – мінімальний радіус повороту (1,6 м);

lд – довжина дишла (0,4 м);

lвіз – довжина причіпного візка (1,4 м);

nвіз – кількість причіпних візків. (3)

Кількість причіпних візків приймаємо з таким розрахунком, щоб загальна маса вантажу на причепі не перевищувала 1500 кг.

, м

, м

Час, який витрачається на один рейс (тривалість транспортного циклу):

, хв (6.2)

, хв (6.2)

де (tз + tр) – час, який витрачається на завантаження і розвантаження, хв. (складається тільки з часу, який витрачається на захват вантажу і звільнення, 0,9 хв);

А – коефіцієнт, який враховує позапланові простої (на особисті потреби та ін.) (1,3…1.6);

L – середня відстань при перевезенні (за планом прядильного виробництва), м (складає приблизно 34 м);

V1 – швидкість переміщення з вантажем, м/хв. (5 км/год);

V2 – швидкість переміщення без вантажу, м/хв. (7 км/год);

t – час простою і очікування, 10 хв.

хв.

хв.

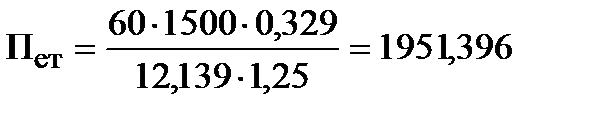

Продуктивність електронавантажувача:

, кг/год (6.4)

, кг/год (6.4)

де mн – номінальна вантажопідйомність, кг; (1500 кг)

Кван – коефіцієнт використання вантажопідйомності;

Тц – тривалість транспортного циклу (час, який витрачається на один рейс), хв;

Кн – коефіцієнт нерівномірності вантажопотоку (1,2…1,25).

, кг/год

, кг/год

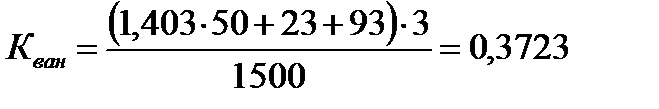

Коефіцієнт використання вантажопідйомності:

, (6.5)

, (6.5)

де mван – маса вантажу, який перевозиться за один рейс (з тарою), кг.

Для даного випадку масу вантажу приймаємо з таких показників:

– маса ящика-контейнера для пряжі та рівниці типу І, вага якого 23 кг;

– маса причіпного візка типу І на якому транспортуються ящики-контейнери, вага 93 кг;

– маса рівничного пакування з врахуванням ваги намотувальної тари,

(1,403 кг);

– кількість рівничних пакувань, які вміщуються в ящик-контейнер, (50);

– кількість причіпних візків, (3).

.

.

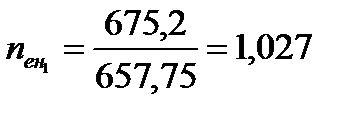

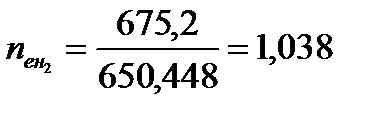

Необхідна кількість електронавантажувачів:

, (6.6)

, (6.6)

.

.

де Пгод – годинний вантажопотік (годинна потреба у напівфабрикатах), кг/год;

Пен – продуктивність електронавантажувача, кг/год.

До встановлення приймається кількість електронавантажувачів, яка дорівнює найближчому більшому цілому числу. Отже, потрібна кількість електротягачів дорівнює 1.

6.3. Щілинний ланцюговий конвеєр

За допомогою щілинного конвеєра транспортується стрічка в тазах подається до рівничних машин.

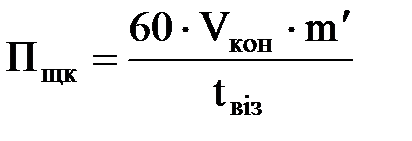

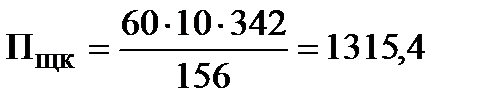

Продуктивність щільового конвеєра:

, кг/год (7.11)

, кг/год (7.11)

де Vкон – швидкість конвеєра м/хв.;

m¢ – маса вантажу в одному візку, кг;

tвіз – крок візків (буксуючих упорів), м.

Швидкість щільового конвеєра приймається згідно довідкової літератури і знаходиться в діапазоні від 2 до 15 м/хв.

кг/год

кг/год

РОЗДІЛ 7. Визначення основних параметрів і кількості

підвісних видів внутрішньо-фабричного транспорту

7.1. Кран мостовий (кран-балка)

Штабелювання паків бавовни на складі.

Продуктивність мостового крану:

, кг/добу (7.1)

, кг/добу (7.1)

де Кван – коефіцієнт використання вантажопідйомності крану;

Кд – коефіцієнт використання крану за добу;

Тд – добовий фонд часу, год.;

Тц – тривалість транспортного циклу.

, кг/добу

, кг/добу

Коефіцієнт використання вантажопідйомності крану:

, (7.2)

, (7.2)

де mван – маса вантажу, який підіймається (з тарою), кг. (200)

.

.

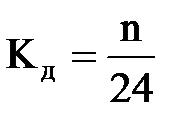

Коефіцієнт використання крану за добу:

, (7.3)

, (7.3)

де n – число годин роботи за добу (беруть з виробничої програми). (16)

Тривалість транспортного циклу:

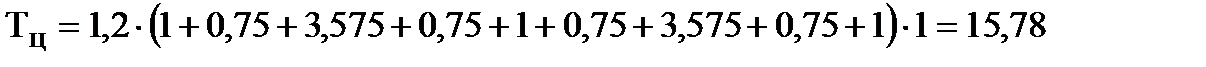

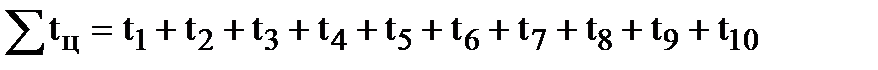

, (7.4)

, (7.4)

де (1,1 ¸ 1,2) – коефіцієнт, який враховує втрати часу на розгін і гальмування крану;

tц – час, який необхідний для виконання однієї транспортної операції (визначається за довідниками), хв;

n – число транспортних операцій у циклі;

.

.

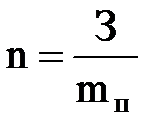

Необхідна кількість кранів:

, (7.5)

, (7.5)

де Пдоб – об’єм переробки вантажів за добу, кг.

До встановлення приймається кількість мостових кранів, яка дорівнює найближчому більшому цілому числу. Отож, необхідна кількість мостових кранів дорівнює 2.

7.2. Підвісний ланцюговий конвеєр

7.2.1. Транспортування холстів з тіпальної машини до чесального відділу за допомогою підвісного ланцюгового конвеєра

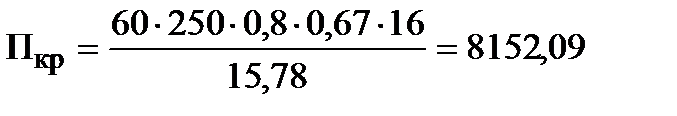

Продуктивність ланцюгового конвеєра:

, кг/год (7.8)

, кг/год (7.8)

де Мзм – маса вантажу, який переміщується у зміну, кг;

Кз – коефіцієнт запасу продуктивності (1,2…1,5);

Тзм – тривалість зміни, год.

кг/год

кг/год

Швидкість підвісного конвеєра приймається згідно довідкової літератури і знаходиться в діапазоні від 6 до 16 м/хв.

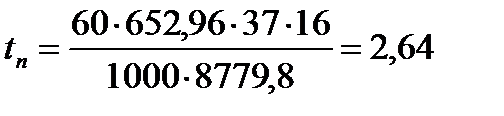

Крок візків конвеєра:

, м (7.9)

, м (7.9)

де m¢ - маса вантажу, який транспортується однією підвіскою, кг;

Тд – добовий фонд часу, год;

Мд – добовий вантажопотік, кг;

Vкон – швидкість конвеєру, кг/год.

м

м

Розрахункова величина кроку візка порівнюється з мінімально допустимою величиною, яка залежить від габаритних розмірів вантажу і кутів нахилу траси конвеєра.

Маса вантажу на одній підвісці:

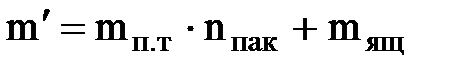

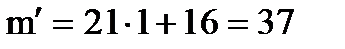

, (7.10)

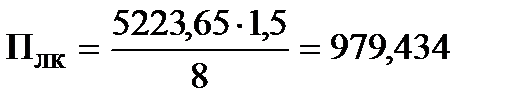

, (7.10)

де mп.т – маса одного пакування (з тарою), кг;

nпак – число пакувань у ящику (колисці);

mящ – маса ящика (колиски). (16 кг)

.

.

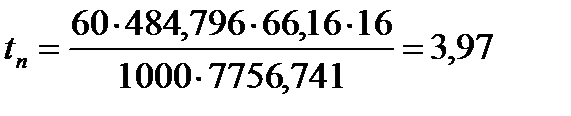

7.2.2. Транспортування початків з пряжею від прядильних машин до складу пряжі за допомогою підвісного ланцюгового конвеєра

Продуктивність ланцюгового конвеєра:

, кг/год (7.8)

, кг/год (7.8)

де Мзм – маса вантажу, який переміщується у зміну, кг;

Кз – коефіцієнт запасу продуктивності (1,2…1,5);

Тзм – тривалість зміни, год.

кг/год

кг/год

Швидкість підвісного конвеєра приймається згідно довідкової літератури і знаходиться в діапазоні від 6 до 16 м/хв.

Крок візків конвеєра:

, м (7.9)

, м (7.9)

де m¢ - маса вантажу, який транспортується однією підвіскою, кг;

Тд – добовий фонд часу, год;

Мд – добовий вантажопотік, кг;

Vкон – швидкість конвеєру, кг/год.

м

м

Розрахункова величина кроку візка порівнюється з мінімально допустимою величиною, яка залежить від габаритних розмірів вантажу і кутів нахилу траси конвеєра.

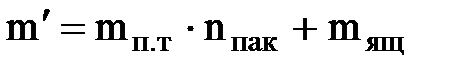

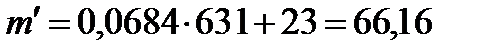

Маса вантажу на одній підвісці:

, (7.10)

, (7.10)

де mп.т – маса одного пакування (з тарою), кг;

nпак – число пакувань у ящику;

mящ – маса ящика. (23 кг)

.

.

РОЗДІЛ 8. Характеристика акумуляторного тягача АТ-60

За останні роки широке використання для механізації різноманітних підйомно-транспортних операцій отримали акумуляторні тягачі. Тягач АТ- 60 призначений для внутрішньо-цехового і міжцехового транспортування різних вантажів на причіпних візках загальною вагою до 1500 кг

Малі габаритні розміри, висока маневреність і значне тягове зусилля на крюку дозволяють широко використати тягач у виробничих приміщеннях з тісним розставлянням устаткування, а також на відкритих майданчиках з твердим гладким покриттям. Тягач не можна використати, якщо середовище вибухонебезпечне.

Основними вузлами тягача АТ- 60 є:,шасі, передній міст, задній міст, рульове управління, контейнер з акумуляторною батареєю, капот, електродвигун, гальмо і контролер з механізмом управління.

Шасі виконане у вигляді зварної жорсткої рами, на якій закріплені усі вузли тягача. Задній міст з двома бортовими передачами є литим корпусом, в який поміщені шестерінчасті передачі, диференціал і дві півосі провідних коліс.

Передній міст виконаний у вигляді фланцевої опори із закріпленою в ній вертикальною віссю. На нижній частині осі жорстко закріплена вилка з керованим поворотним колесом.

На передній частині шасі укріплений вертикальний щит зі змонтованим їм йому контролером і механізмом управління, рульовим механізмом і панеллю електроустаткування.

Знімний щиток відкриває вільний доступ до контактів контролера і панелі електроустаткування. У середній частині шасі встановлений електродвигун.

Акумуляторна батарея (22 акумулятори ТЖН- 250) розміщена в спеціальному металевому контейнері на катках. Контейнер може вийматися і вгору, або висуватися по тих, що направляють.

Верхня і задня частині контейнера закриваються відкидним штампованим капотом із закріпленим на нім сидінням водія. При відкритому положенні капота досягається зручне обслуговування верхньої частини акумуляторної батареї і забезпечується доступ для її зняття з тягача.

Окрім хороших тягових якостей і високої маневреності тягач АТ- 60 має легке і зручне управління, стійкістю при пересуванні і доступністю усіх вузлів при ремонті і обслуговуванні.

1 – корпус;

2 – колеса з гумовими шинами;

3 – рульове керування;

4 – гідропідйомник з вилковим захоплювачем;

5 – гальмівний пристрій;

6 – електрообладнання.

Таблиця 10

Технічна характеристика електротягача АТ-60

| Параметри | Числове значення |

| Габаритні розміри, м довжина ширина висота Колісна база, мм Ширина колії, мм Кліренс, мм Діаметр коліс, мм Мінімальний радіус повороту, мм Максимальне тягове зусилля на гаку, кг Максимальна вага вантажу на причепі, кг Максимальна швидкість пересування, м/хв.: з вантажем без вантажу Потужність електродвигуна, кВт | 1,446 0,700 1,288 83,3 116,7 1,35 |

РОЗДІЛ 9. Техніка безпеки при виконанні транспортних робіт

В даному розділі розробляється низка заходів щодо безпечного здійснення підйомно-транспортних і складських робіт на ткацькому виробництві. При цьому необхідно користуватися галузевими положеннями, довідниками, вимогами, які діють на підприємствах текстильної промисловості. Слід відмітити, що навіть абсолютне виконання цих вимог не звільняє проектувальника від пошуку додаткових заходів, які направлені на забезпечення безпечності і полегшення праці робітників.

Для руху цехового транспорту передбачаються проходи, проїзди і зазори безпеки, розміри яких визначаються в залежності від габаритних розмірів і швидкості руху транспортних засобів, габаритних розмірів вантажів, інтенсивності потоків людей і вантажів, габаритних розмірів робочих місць суміжного обладнання з врахуванням можливості суміщення (накладання) в окремих випадках смуг руху транспорту з іншими зонами.

Їздові шляхи, тяглові органи (ланцюг, канат), елементи натяжних і поворотних пристроїв (зірочки, блоки, роликові батареї, напрямні шини, троси і т. ін.) підвісних транспортних механізмів в місцях можливого руху людей повинні облаштовуватись на висоті не менше 2 м від підлоги до найбільш низько розташованої їх деталі.

Підвісні транспортні механізми повинні облаштовуватись таким чином, щоб їх підвіски, які несуть вантаж, як правило, не переміщувались над фіксованими робочими місцями (або зонами, де робочі знаходяться більше 50% робочого часу), над смугами руху підлогового транспорту і людей, а також над входами у суміжні приміщення і кабіни ліфтів.

Перетин трас підвісних засобів транспорту, а також перетин трас підлогового транспорту з лініями підвісних пристроїв рекомендується виконувати на різному рівні шляхом облаштування мостів, тунелів, передбачаючи у необхідних випадках огорожі.

Їздові шляхи підвісного транспорту і деталі кріплення цих шляхів до будівельних конструкцій споруд повинні бути розраховані на максимальне робоче навантаження транспортної лінії. Прогин рейки в середині прольоту допускається не більше 1:400.

Кузови підлогових засобів транспорту і вантажні підвіски підвісних транспортних пристроїв, які рухаються у цехових проходах на висоті до 2 м від підлоги, повинні мати обтічні зовнішні обриси (в плані) без різко виступаючих деталей, гострих кутів і кромок, особливо з торцевих боків.

Висота бортів кузова при відсутності в них відкидних дверей повинна бути не більше 1 м від підлоги. При необхідності допускається висота бортів кузова до 1,4 м від підлоги, але для зручності навантаження і розвантаження в його стінках повинні бути обладнані двері або весь кузов повинен повертатися на необхідний кут.

Швидкість руху електрокара, навантажувача або тягача повинна регулюватися, причому для руху в цехах і складах необхідна наявність ступенів регулювання, які забезпечують швидкість: один – не більше 3 км/год, другий – не більше 6 км/год.

Акумуляторні машини повинні бути обладнанні звуковим сигналом, надійним і ефективним в експлуатації. Сигнальний пристрій на машинах, які використовуються в шумних цехах, повинен мати акустичні характеристики, які дозволяють виразно розрізняти звук, який вони створюють, на фоні виробничого шуму.

Електропоїзди, які переміщуються на висоті менше 2 м до найбільш низько розташованої частини їх конструкції або вантажу, що транспортується, і без супроводу водія, повинні мати швидкість руху не більше 30 м/хв., а також забезпечуватись запобіжними пристроями для автоматичної зупинки при зустрічі з перепоною.

При супроводі водієм швидкість поїзда може бути 90 м/хв. при умові забезпечення його надійним гальмом і достатньо ефективним попереджувальним сигналом.

Швидкість руху ланцюгового конвеєра, підвіски якого переміщуються на висоті, яка не виключає можливість випадкового зіткнення людини з ними, або розвантаження якого здійснюється вручну без тяглового елемента (на ходу), не повинна перевищувати 15 м/хв.

Приводні станції конвеєрів рекомендується розміщувати в окремих приміщеннях, доступ до яких повинен бути можливий лише для кваліфікованого персоналу.

Швидкість руху підпільного конвеєра, вантажні візки якого переміщуються по цехових переходах і не мають запобіжних пристроїв для автоматичної зупинки при зустрічі з перепоною, не повинна перевищувати 15 м/хв. При наявності у візків таких пристроїв допускається швидкість руху конвеєра до 30 м/хв.

Межи транспортних смуг повинні бути позначені на підлозі добре помітними лініями завширшки 100 мм, які нанесені масляною фарбою, або за допомогою втоплених металевих кнопок-дисків діаметром 100 мм, які розташовані з інтервалом 300 мм між їх центрами.

Перетини транспортної смуги підвісних механізмів, які рухаються на висоті не менше 2 м від підлоги, зі смугою руху людей або зі смугою руху підлогового транспорту, обладнуються попереджувальними світловими сигналами, які автоматично вмикаються при наближенні підвіски до небезпечного місця. Конструкція, кількість і місце установлення сигнальних приладів (вид лампи, форма табло, колір скла, розмір шрифту, текст надпису, висота підвісу) повинні забезпечувати їх виразну (надійну) видимість і можливість прочитання тексту з відстані 5 м.

ЗАКЛЮЧЕННЯ

У даному курсовому проекті розроблена комплексна механізація вантажно-розвантажувальних, транспортних і складських робіт прядильного виробництва потужністю 55 000 прядильних веретен для виготовлення пряжі за кардною системою прядіння лінійною щільностю 14 текс. Було визначено розміри складів та їх обладнання, а також розміри вантажопотоків. На основі цих розрахунків здійснено вибір обладнання і підйомно-транспортних засобів по переходах прядильного виробництва.

Паки бавовни у залізничних вагонах надходять до складу сировини прядильної фабрики, де розвантажуються за допомогою 2-х електронавантажувачів 4015М. Далі кран-балкою складаються у 28 штабелів.

Для транспортування напівфабрикатів прийняте наступне транспортне обладнання: 1 електронавантажувач, пневмопровід, підвісний ланцюговий конвеєр з колисками ЛХ-12, щілинний ланцюговий конвеєр з підлоговими візками для транспортування тазів зі стрічкою до рівничних машин, 1 акумуляторний тягач з візками-платформами та підвісний ланцюговий конвеєр з яшиками-контейнерами типу І для перевезення прядильних початків до складу.

Застосування розробленої транспортної технології дозволить підвищити продуктивність технологічного обладнання і ефективність прядильного виробництва при виготовленні пряжі лінійної щільності 14 текс за кардною системою прядіння.

СПИСОК ЛІТЕРАТУРИ

1. Методичні вказівки до виконання курсових і дипломних проектів «Правила оформлення текстової і графічної документації» для студентів ІV і V курсів спеціальностей 091804 – «Технологія і дизайн тканин і трикотажу», 091803 – «Прядіння натуральних і хімічних волокон» / Прохорова І.А., Рязанова О.Ю., Домбровський А.Г., Закора О.В. – Херсон, ХНТУ, 2006. – 15 с.

2. Конспект лекцій з дисципліни «Підйомно-транспортні пристрої та засоби механізації» для студентів IV курсу напряму підготовки 6.051601 – «Технологія та дизайн текстильних матеріалів» (за професійним спрямуванням «Технологія та дизайн тканин», «Прядіння натуральних і хімічних волокон») / Закора О.В. – Херсон, ХНТУ, 2012. – 47.

3. Хайло В.С. и др. Справочник по механизации в текстильной и легкой промышленности, изд-во «Легкая индустрия», 1971, 392 с.

4. Никонов И.Я. Автоматизированный транспорт в текстильной промышленности (Пространственные монорельсовые дороги). – М.: Легкая и пищевая пром-сть, 1984. – 184 с.

5. Подъемно-транспортные устройства в текстильной промышленности / И.Я. Никонов, Е.Н. Мамцев, М.Н. Пахнов, А.И. Вощалкин. М.: Легпромбытиздат, 1987. – 224 с.

6. Плеханов Ф.М. и др. Механизация и автоматизация процессов в прядении и ткачестве / Ф.М.Плеханов, Е.Н.Житникова, А.Ф.Плеханов. – М.: Легпромбытиздат, 1991. – 128 с.

7. Миловидов Н.Н. Проектирование хлопкопрядильных фабрик. - М.: Легкая индустрия, 1981. – 340 с.

8. Защепкіна Н.М. Готування холсту. Книга перша. Теорія технології та устаткування прядильного виробництва: Підручник. – Херсон, Айлант. – 2006. – 240 с.

9. Справочник по хлопкопрядению / Широков В.П., Владимиров В.М., Полякова Д.А. и др. 5 изд, перераб. и доп. - М.: Легкая и пищевая промышленность, 1985. – 472 с.

Специфікація обладнання

| № | Найменування обладнання | Марка | Кількість | Потужність, кВт |

| 1 | Автоматичний живильник | АП-18 | 2 | 9,55 |

| 2 | Змішувач непереривної дії | СН-4 | 2 | |

| 3 | Нахильний очисник | ОН-6-4М | 2 | |

| 4 | Горизонтальний розпушувач | РГ-1М | 2 | |

| 5 | Тіпальна машина | МТ-1М | 4 | 22,1 |

| 6 | Кардочесальна машина | ЧМ-50 | 48 | 6,35 |

| 7 | Стрічкова машина | Л2-50-2М | 24 | 4 |

| 8 | Рівнична машина | Р-260-5 | 8 | 4,5 |

| 9 | Кільцева прядильна машина | П-66-5М6 | 141 | 7,5 |

| 10 | Електронавантажувач | 4015М | 3 | 1,9 |

| 11 | Кран-балка | 2 | 0,4 | |

| 12 | Колиска | ЛХ-12 | 60 | |

| 13 | Візок-платформа | Тип І | 5 | |

| 14 | Візок-платформа | 6 | ||

| 15 | Акумуляторний тягач | АТ-60 | 1 | 1,35 |

| 16 | Ящик-контейнер | Тип І | 55 |

__________________________________________________________________

(найменування вищого навчального закладу)

Кафедра________________________________________________

Дисципліна_____________________________________________

Спеціальність___________________________________________

Курс ______________ Група _____________Семестр__________

Дата добавления: 2015-10-21; просмотров: 76 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Религиозной одежды, одежды с религиозными атрибутами и (или) религиозной символикой. | | | ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ |