Читайте также:

|

Обработка шлицевых поверхностей. По конструкции шлицы бывают прямобочными, эвольвентными и других профилей. Шлицевые соединения с прямобочными шлицами выполняют с центрированием по внутреннему d или наружному D диаметрам и ширине шлицев В (рис. 3.12, а). При эвольвентных шлицах центрирование осуществляют по боковому профилю шлица. Качество шлицевого вала определяется: точностью диаметральных размеров ступеней, их соосностью, точностью ширины и шага шлицев, твердостью и шероховатостью центрирующих и других поверхностей. На эти элементы устанавливают нормы точности.

а) б)

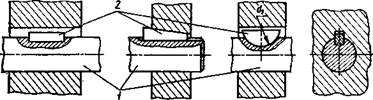

Схема нарезания шлицев на валах фасонными фрезами (а) и резцовая головка шлицестрогального станка (б):

1 - заготовка; 2 - фреза; 8 - резец; 4- направляющая; 5 - корпус головки

Шлицы на валах нарезают фрезерованием, строганием, протягиванием и холодным накатыванием. Обработка шлицев зависит от способа центрирования шлицевого соединения, вида термообработки и серийности производства. В серийном производстве шлицы обычно нарезают на шлицефрезерных или зубофрезерных станках червячными фрезами методом обкатки. Таким способом нарезают шлицы за один-два рабочих хода в зависимости от требуемой точности. В качестве технологических баз используют центровые отверстия вала. У закаливаемых валов шлицы фрезеруют после предварительного наружного шлифования, у незакаливаемых - после чистового шлифования наружных поверхностей вала.

Нарезание прямобочных шлицев на валах в крупносерийном производстве осуществляется фрезерованием фасонными дисковыми фрезами с последующим шлифованием поверхностей шлицев. Обработку выполняют на механизированных горизонтально-фрезерных станках. Заготовка закрепляется в центрах делительной головки, установленной на столе станка. Такой метод нарезания шлицев в 3-4 раза производительнее, чем обработка на шлицефрезерных и зубофрезерных станках.

Прогрессивным способом получения шлицев является также контурное шлицедолбление методом копирования набором фасонных резцов 3, собранных в корпусе 5 головки. Их число и профиль соответствуют числу шлицев и профилю впадины между шлицами вала. За каждый двойной ход резцы 3 сходятся к центру заготовки / вала на глубину установленной подачи. Этим методом можно обрабатывать сквозные и несквозные шлицы. В последнем случае необходимо в конструкциях вала предусмотреть канавку размером 6-8 мм для выхода стружки. При этом шероховатость обработанной поверхности Ra = 2,5... 1,25 мкм.

Шлицепротягивание производят двумя блочными протяжками одновременно двух диаметрально противоположных впадин на валу с последующим поворотом вала на угол 360°/г, где г - число шлицев. Блок протяжки состоит из набора резцов, имеющих независимое радиальное перемещение. Этот метод позволяет обрабатывать сквозные и несквозные шлицы.

По производительности шлицедолбление и шлицепротягивание в 5-8 раз (в зависимости от размеров шлицев) превосходят шлицефрезерование. Перспективен метод холодного накатывания шлицев, при котором их профиль образуется пластическим деформированием роликами, рейками и многороликовыми профильными головками без снятия стружки. Уплотнение слоя металла при накатывании повышает прочность шлицевых валов. Иногда холодное накатывание позволяет отказаться от термической обработки валов и дальнейшей механической обработки шлицев. Холодной накаткой в основном делают эвольвентные шлицы.

Шлицы эвольвентного профиля с модулем до 2,5 мм получают холодным накатыванием двумя или тремя роликами. Их устанавливают по делительной окружности предварительно обработанной заготовки с учетом упругих деформаций технологической системы. Накатные ролики изготовляют из высоколегированных сталей. Одним и тем же роликом определенного модуля можно обработать валы с различным числом шлицев. Накатыванию подвергают заготовки с НВ не более 220. Получаемая точность по шагу 0,01...0,03 мм, накопленная погрешность по шагу 0,05... 0,1 мм, Ra = 0,63... 0,32 мм. В зависимости от длины шлицев производительность при накатывании в 10 раз выше, чем при шлицефрезеровании.

Большинство термообработанных шлицевых поверхностей, центрируемых по поверхности внутреннего диаметра, после нарезания шлицев подвергают дальнейшему шлицешлифованию. Поверхности, образующие профиль шлицев на валах, центрируемых по поверхности внутреннего диаметра, шлифуют профильным фасонным кругом за один установ. За два установа шлифуют боковые поверхности шлицев двумя цилиндрическими кругами, а затем шлифуют поверхность внутреннего центрирующего диаметра профильным кругом.

По точности и производительности наилучшие результаты дает шлифование шлицев одним профильным кругом. Шлицевые валы с центрированием по наружному диаметру шлифуют на круглошлифовальных станках, а затем фрезеруют шлицы, что позволяет обходиться одним комплексным калибром — втулкой.

а) б) в)

Виды шпоночных соединений: I - вал: 2 - шпонка

Обработка шпоночных поверхностей. Шпоночные канавки на валах могут быть закрытыми для установки призматических шпонок.

В случае открытой канавки наиболее производительным методом является фрезерование дисковой фрезой. Канавки под сегментные шпонки фрезеруют на вертикальных и горизонтально-фрезерных станках дисковой фрезой.

Схема фрезерования шпоночной канавки для сегментной шпонки:

1- вал; 2 - дисковая фреза

Обработка резьбовых поверхностей.

Наружные резьбы на валах в зависимости от технических условий, масштаба выпуска и имеющегося оборудования нарезают плашками, резьбовыми резцами, гребенками, резьбовыми фрезами, резьбонарезными и резьбонакатными головками, накатными роликами.

Круглыми плашками нарезают резьбы низкого класса точности (8h... 8g квалитет). Плашками с центрозаточенными режущими кромками до высокой степени точности можно калибровать резьбы среднего и высокого классов точности (6g... 4h квалитет).

Резьбовыми резцами нарезают резьбы на токарно-винторезных станках. Так как резьбовой резец представляет собой проходной резец с углом при вершине 60° (для нарезания метрической резьбы) или 55° (для нарезания дюймовой резьбы) и имеет одну главную режущую кромку, то нарезание резьбы осуществляется за несколько рабочих ходов, что является неэкономным. Нарезание резьбы резьбовым резцом осуществляют в единичном и мелкосерийном производстве при отсутствии плашек, метчиков и обработке точных резьб.

Фрезерование крепежных резьб на резьбофрезерных станках гребенчатыми фрезами, а также крупных резьб дисковыми фрезами осуществляют в средне- и крупносерийном производстве. Получаемая точность довольно низкая, поэтому дисковыми фрезами выполняют предварительную обработку.

Резьбы небольшого диаметра получают накатыванием роликами, закрепленными в державке. Диаметр заготовки должен соответствовать среднему диаметру нарезаемой резьбы. Накатывание резьбы осуществляется на токарно-винторезных станках и специальных автоматах.

Получение резьбы методом шлифования осуществляют на резьбошлифовальных станках шлифовальным кругом, профиль которого соответствует профилю впадины нарезаемой резьбы.

Отделочная обработка валов. Кроме шлифования, наиболее ответственные поверхности валов подвергают отделочной обработке: притирке, суперфинишу, обкатке роликами и полированию.

Притирку осуществляют притирами, на поверхность которых наносят шлифпорошок, смешанный со смазочным материалом, или пасту. В качестве шлифовального материала используют, электрокорунд,  алмазную пыль и т. д. Во время притирка шлифовальный порошок смачивают керосином. Припуск на притирку 0,005... 0,02 мм.

алмазную пыль и т. д. Во время притирка шлифовальный порошок смачивают керосином. Припуск на притирку 0,005... 0,02 мм.

Суперфиниширование применяют для обработки наружных и внутренних цилиндрических поверхностей с получением наименьшей шероховатости. Его производят абразивными брусками, совершающими колебательные возвратно-поступательное движения с большой частотой по поверхности вращающейся заготовки. Припуск на суперфиниш не оставляют, поскольку процесс заключается в снятии гребешков, оставшихся от предыдущей обработки. При этом размеры изменяются на 1—2 мкм.

При полировании происходит сглаживание поверхностных неровностей, а съем металла или вовсе не имеет места, или очень мал. После полирования поверхность достигает зеркального блеска. Полирование осуществляют войлочными кругами с применением электрокорундовых микропорошков зернистостью М20... М14.

Обкатывание цилиндрических поверхностей роликами приводит к снижению концентраций напряжений, что повышает долговечность деталей, работающих при знакопеременной нагрузке. В процессе обкатывания улучшается также шероховатость обрабатываемой поверхности с Ra - 5 мкм до 0,32 мкм. Погрешность формы заготовок обкатыванием исправляется незначительно.

Дата добавления: 2015-10-13; просмотров: 1071 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Методы их обеспечения и контроля | | | НАПУТСТВИЕ |