Читайте также:

|

В местах выхода вала из корпуса турбины устанавливаются концевые уплотнения. В областях высоких давлений уплотнения ограничивают выход

пара из турбины, а в областях, находящихся под давлением ниже атмосферного, препятствуют подсосу атмосферного воздуха в турбину и конденсатор, обеспечивая их нормаль-ную работу. Лабиринтные концевые уплотнения принципиально не отли-чаются от рассмотренных выше лабиринтных диафрагменных уплот-нений. Главное отличие состоит в отношении давлений после и до уплотнения. В диафраг-менном уплотнении оно составляет 0,85—0,9, в то время как для концевого уплотнения оно в сотни раз меньше. Поэтому концевые уплотнения обеспечивают малую утечку лишь при достаточно большом числе гребешков, достигающем нескольких десятков. При этом часть длины вала, занятая концевыми и промежуточными уплотнениями, может составлять 40 % длины вала и более. Концевое уплотнение организуется так, чтобы исключить попадание пара в машинный зал даже в самых малых количествах, так как при этом теряется не только рабочее тело, которое надо восполнять на водоподготовительных установках, но и повышается влажность в машинном зале, появляется опасность попадания пара в корпуса стоящих рядом подшипников и обводнения масла. Схема переднего концевого уплотнения для части цилиндра, работающей под давлением, показана на рис. 2.4.1. Все уплотнение разделяется на отдельные камеры. В предпоследние камеры подается уплотняющий пар с регулируемым давлением, несколько большим атмосферного. Из последней камеры пар отсасывается с помощью эжектора уплотнений, и в ней создается небольшое разрежение.

| Таким образом, из последней камеры отсасывается пар, поступающий из предпоследней камеры, и воздух, подсасываемый из атмосферы, но пар из турбины не может выйти в машинный зал. Промежуточные камеры уплотнения соединяют с паровым пространством регенеративных подогревателей, направляя в них пар из турбины. Тем самым утилизируется теплота отсасываемого пара. Аналогичным образом организовано и концевое уплотнение части вала, находящегося под разрежением. Разница состоит лишь в том, что оно имеет только две камеры: подачи уплотняющего пара и отсоса смеси пара и атмосферного воздуха. В паровых турбинах используются четыре вида уплотнений: концевые, промежуточные, диафрагменные и уплотнения рабочей решетки. |

Концевые уплотнения служат для уплотнения концов валов, выходящих из цилиндров. Диафрагменные уплотнения препятствуют протечке пара между диафрагмой и валом. Уплотнение рабочей решетки обычно включает над бандажное уплотнение, иногда называемое периферийным, осевое уплотнение и некоторые другие.

К уплотнениям предъявляется целый ряд требований. Прежде всего они должны обеспечивать минимум утечки пара. Для этого зазоры в уплотнениях должны быть минимально допустимыми из соображений невозможности задеваний. Если возникают задевания, то в лучшем случае происходит срабатывание гребешков уплотнений с последующей потерей экономичности, а в худшем — тяжелая авария, вызванная тепловым остаточным прогибом ротора. Утечка пара также определяется числом гребешков: она обратно пропорциональна квадратному корню из их числа. Поэтому число уплотняющих гребешков стремятся увеличить, однако оно определяется и другими факторами. Уплотнения должны быть надежными. Случайные задевания, возникающие, в частности, при развороте турбины, когда ее валопровод проходит критические частоты вращения, не должны приводить к их сильному износу или сильному разогреву вала. Уплотнения должны быть ремонтопригодными и легко заменяться в условиях электростанции. Уплотнения должны быть виброустойчивыми. При протекании через них пара не должны возникать аэродинамические силы, возбуждающие колебания ротора.

Уплотнения представляют собой систему острых гребней, устанавливаемых с малым зазором по отношению к сопряженной поверхности, которая выполняется либо гладкой (прямоточное уплотнение), либо ступенчатой.

Уплотнения представляют собой систему острых гребней, устанавливаемых с малым зазором по отношению к сопряженной поверхности, которая выполняется либо гладкой (прямоточное уплотнение), либо ступенчатой.

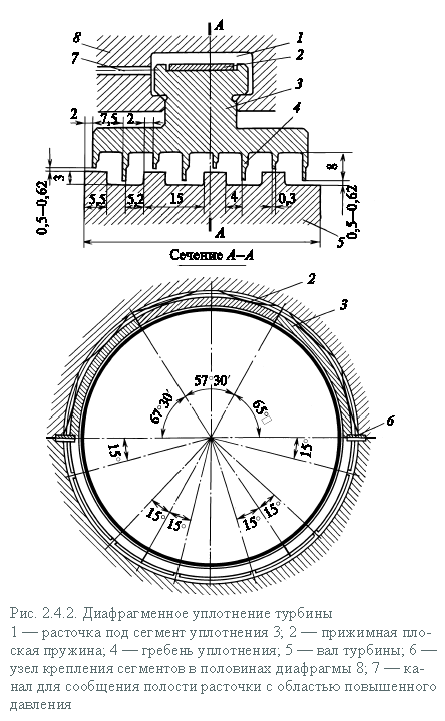

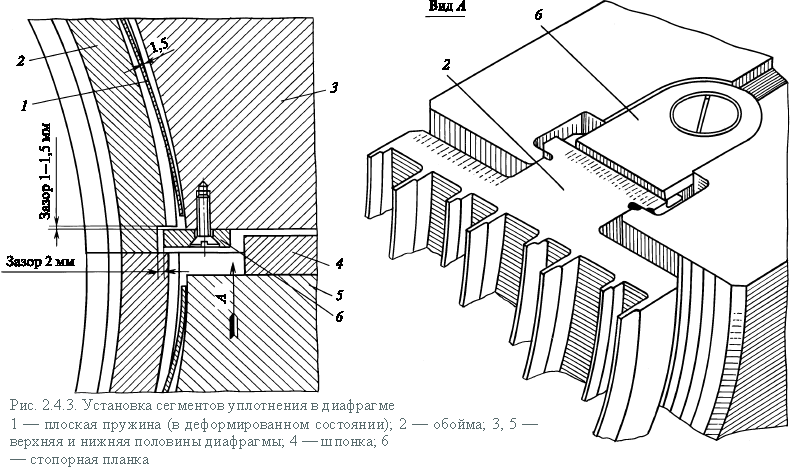

На рис. 2.4.2. показано диафрагменное уплотнение. В расточке каждой половины диафрагмы устанавливаются сегменты уплотнения, имеющие гребни, обеспечивающие радиальный зазор по отношению к поверхности пара 0,5—0,62 мм и осевые зазоры 4—5,2 мм. При установке стыки сегментов плотно подгоняют друг к другу так, что - бы обеспечить концентричность зазора в уплотнении и в рабочем положении. Затем сегменты закрепляют в нижней половине диафрагмы (рис. 2.4.3.).

Для того чтобы обеспечить малый износ гребней при случайных задеваниях при пуске, сегменты делают податливыми в радиальном направлении.

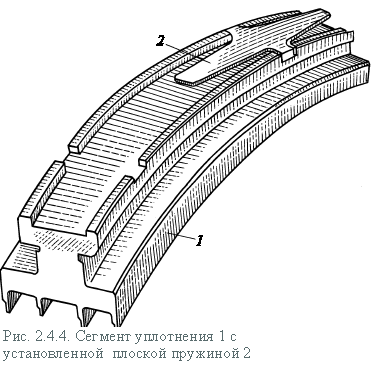

Для этого устанавливают плоские пружины (рис. 2.4.4.), которые, с одной стороны, обеспечивают податливость сегментов в направлении от вала при задеваниях, а с другой — гарантию малых зазоров для сегментов, расположенных в нижней половине диафрагм и могущих опуститься под действием силы веса. Этому же способствует канал, по которому в расточку подается давление перед диафрагмой, превышающее уменьшающееся давление по ходу пара в уплотнении и потому отдавливающее сегмент к валу при нормальной работе.

Для этого устанавливают плоские пружины (рис. 2.4.4.), которые, с одной стороны, обеспечивают податливость сегментов в направлении от вала при задеваниях, а с другой — гарантию малых зазоров для сегментов, расположенных в нижней половине диафрагм и могущих опуститься под действием силы веса. Этому же способствует канал, по которому в расточку подается давление перед диафрагмой, превышающее уменьшающееся давление по ходу пара в уплотнении и потому отдавливающее сегмент к валу при нормальной работе.

Рассмотренная конструкция имеет два недостатка:

при износе гребней сегменты нельзя отремонтировать и их необходимо полностью заменять (с другой стороны технология их изготовления достаточно проста);

при задеваниях на поверхности вала выделяется большое количество тепла и это может вызвать остаточный прогиб вала.

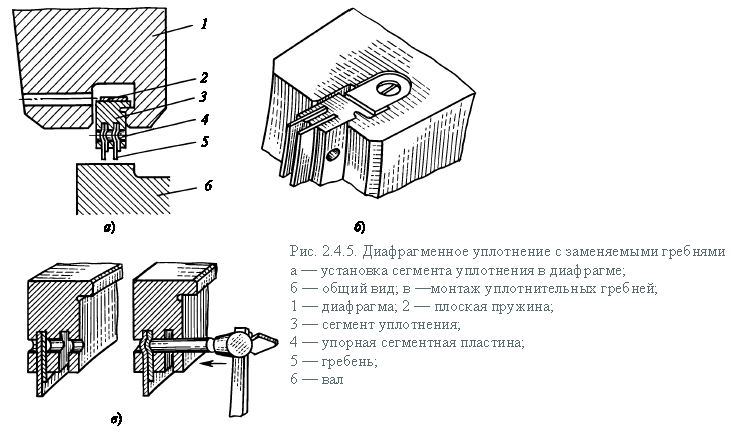

На рис 2.4.5. показано уплотнение с заменяемыми гребнями. Гребни 5 изготавливаются из тонких листов нержавеющей стали (латуни, нейзильбера) и

для того, чтобы они не прогибались под действием разности давления, с противоположной стороны ставится упорная сегментная пластина. Монтаж и демонтаж гребней и упорных пластин осуществляется с помощью молотка и выколотки (рис. 2.4.5, в).

В отличие от зон вала в области диафрагменных уплотнений, доступ к которым затруднен дисками, к концевым участкам ротора имеется свободный доступ и это позволяет выполнить уплотнительные гребни на валу.

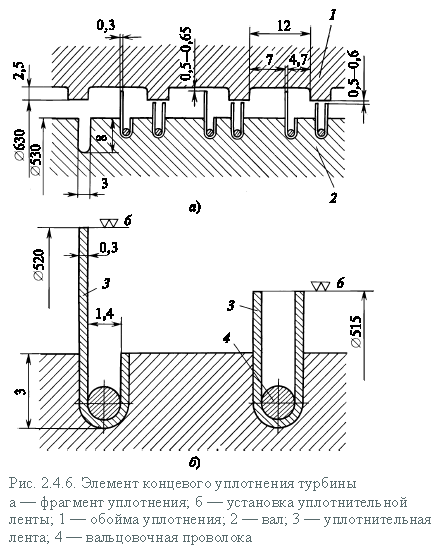

На валу турбины (рис. 2.4.6.) выполняют кольцевые канавки, в которые устанавливают заранее тонкую ленту с профильной частью, соответствующей

На валу турбины (рис. 2.4.6.) выполняют кольцевые канавки, в которые устанавливают заранее тонкую ленту с профильной частью, соответствующей

канавке на роторе. Кусок ленты, необходимой для гребешка, отрезают от спиральной ленты из жаропрочной нержавеющей стали с внутренним радиусом, равным радиусу дна канавки на роторе. Затем на токарном станке с помощью специального ролика ленту завальцовывают проволокой из нержавеющей стали 12Х13. При возникновении задеваний такая конструкция представляет меньшую опасность для прогиба вала, во-первых, потому, что количество выделенного за счет истирания тонкого гребешка тепла невелико, и, во-вторых, из-за того, что сам гребешок представляет собой существенное тепловое сопротивление. К тому же часть тепла будет сниматься протекающим через уплотнение паром.

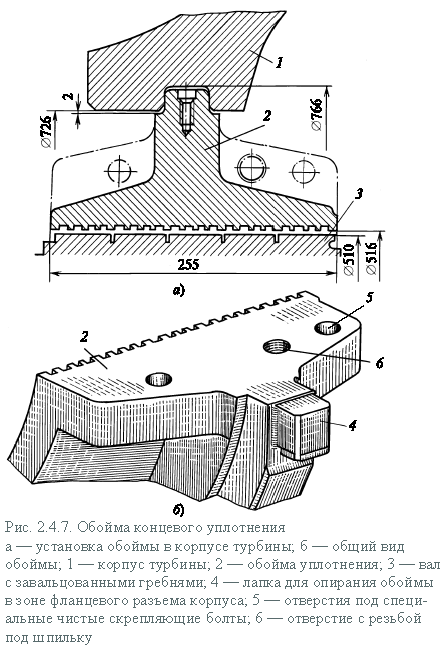

При монтаже уплотнительных гребней на валу имеется еще одно преимущество: можно исключить подпружиненные сегменты уплотнений, ограничившись простой обоймой уплотнений, показанной на рис. 2.4.7.

При некачественной завальцовке уплотнительная лента может вылететь из канавок. Поэтому для концевых уплотнений часто используют конструкцию с гребнями в сегментах уплотнения, рассмотренную выше.

Для большей гарантии исключения прогиба вала при задеваниях на валу с определенным шагом выполняют тепловые канавки — узкие прорези глубиной 8—12 мм. Благодаря наличию тепловых канавок при сильном разогреве некоторого участка вала в результате задеваний он имеет возможность свободно расширяться в осевом направлении, не вызывая изгиба всего вала. Осевые зазоры в концевых уплотнениях зависят от их расположения по отношению к упорному подшипнику, где ротор и корпус соприкасаются через масляную пленку. Чем дальше уплотнение расположено от упорного подшипника, тем большие возможности для роста относительного удлинения ротора и тем большие осевые зазоры необходимы.

Для большей гарантии исключения прогиба вала при задеваниях на валу с определенным шагом выполняют тепловые канавки — узкие прорези глубиной 8—12 мм. Благодаря наличию тепловых канавок при сильном разогреве некоторого участка вала в результате задеваний он имеет возможность свободно расширяться в осевом направлении, не вызывая изгиба всего вала. Осевые зазоры в концевых уплотнениях зависят от их расположения по отношению к упорному подшипнику, где ротор и корпус соприкасаются через масляную пленку. Чем дальше уплотнение расположено от упорного подшипника, тем большие возможности для роста относительного удлинения ротора и тем большие осевые зазоры необходимы.

Дата добавления: 2015-09-06; просмотров: 1721 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ОБЩЕЕ ОПИСАНИЕ ТУРБИНЫ | | | Схема маслоснабжения турбогенераторов. |