Читайте также:

|

Рассмотрим конструкции центрифуг с использованием вышеперечисленных методов выгрузки осадка, а также область их применения, достоинства и недостатки. Маятниковые центрифуги на рисунке 3.11.

Рисунок 3.11 – Маятниковая центрифуга типа ФМБ (Б – через борт) с верхней выгрузкой осадка

1 – колонны; 2 – корпус привода; 3 – ротор; 4 – вал; 5 – электродвигатель;

6 – фундаментная плита; 7 – тормоз

Эти центрифуги изготовляют в двух основных конструктивных исполнениях: ФМБ – с верхней (через борт ротора) выгрузкой осадка и ФМД – с нижней (через днище ротора) выгрузкой осадка.

Фильтрующие центрифуги ФМБ, ФМД являются универсальными машинами. В химических производствах они применяются для разделения суспензий со средне – и малозернистой (размер частиц более 10 мкм) твердой фазой и широким диапазоном концентраций. Наиболее эффективно применение этих машин в специализированных малотоннажных производствах, а также для разделения труднофильтруемых суспензий, когда требуется получение осадка с минимальной влажностью и весьма высокой эффективностью его промывки. Центрифуги успешно используют для разделения суспензий, как с растворимой, так и нерастворимой твердой фазой (в том числе с твердой фазой, имеющей повышенную абразивность), особенно, когда недопустимо ее измельчение.

Осадительные центрифуги ОМБ и ОМД предназначены для разделения суспензий с высокодисперсной твердой фазой и объемной концентрацией более 1 %, когда применение осадительных центрифуг непрерывного действия или центрифуг с механизированной выгрузкой осадка невозможно или экономически неэффективно. К таким случаям относятся: а) образование тиксотропных осадков, не транспортируемых шнеком; б) необходимость выделения из суспензии частиц менее 5 мкм (в этом случае центрифуги ОМБ и ОМД работают с порционной выгрузкой суспензии без перелива фугата через борт ротора); в) разделение суспензии с высокоабразивной твердой фазой; г) необходимость переработки небольших порций суспензии.

К достоинствам маятниковых центрифуг следует отнести простоту конструкции, малую массу и низкую стоимость машины.

Существенным недостатком центрифуг этого типа является применение ручного труда для выгрузки осадка и периодические остановки центрифуги для осуществления этой операции.

Общим конструктивным признаком маятниковых центрифуг с ручной выгрузкой осадка является вертикальное расположение оси ротора 3, вал 4 которого вращается в подшипниках качения, расположенных в корпусе привода 2. Станина подвешена на трех тягах с шаровыми шарнирами в колоннах 1, установленных на фундаментной плите 6, что позволяет валу ротора самоустанавливаться и уменьшает динамическую нагрузку на подшипники при возникновении дисбаланса. Привод центрифуги – от электродвигателя 5 через клиноременную передачу. Тормоз 7 центрифуги сблокирован с электродвигателем. Описанная конструкция получила наибольшее распространение и считается стандартной для маятниковых центрифуг с ручной выгрузкой осадка.

При работе центрифуги суспензия подается в ротор обычно на ходу машины через питатель или отверстие в крышке кожуха. Суспензия высокой концентрации, а также суспензия с абразивной твердой фазой загружаются в неподвижный ротор до пуска центрифуги. Фильтрат и промывной фильтрат выводятся из кожуха через сливной штуцер, расположенный в станине. Осадок выгружается вручную через борт или днище ротора. В химических производствах центрифуги с верхней выгрузкой применяются преимущественно с диаметром ротора 400 ¸ 1250 мм, а с нижней выгрузкой – с диаметром ротора 800 ¸ 1600 мм.

Подвесные центрифуги с верхним приводом. Область применения этих машин практически та же что и маятниковых центрифуг (рис. 3.12).

Общий конструктивный признак подвесных центрифуг – вертикальное расположение оси перфорированного ротора 1 и вала – веретена 3. Вал верхним концом подвешен в шаровой опоре, расположенной значительно выше центра тяжести вращающейся системы. Шаровая опора – головка привода центрифуги – представляет собой систему подшипников качения, размещенных в стакане, свободно опирающемся своей сферической поверхностью на корпус головки привода. Отклонения вала ограничиваются резиновым амортизатором, в результате чего уменьшается динамическая нагрузка на подшипники при возникновении дисбаланса. Такое шарнирное расположение опоры и нижнее крепление с резиновым амортизатором обеспечивают самоцентрирование вращающейся системы и ее устойчивость при работе.

При работе фильтрующих центрифуг суспензия подается сверху при пониженной частоте вращения ротора. Затем частоту вращения ротора доводят до максимальной, при которой осадок отжимают, промывают и повторно отжимают. В осадительных центрифугах суспензия подается при рабочей частоте вращения ротора.

Рисунок 3.12 – Конструктивная схема подвесных центрифуг

1 – ротор; 2 – стойки; 3 – вал; 4 – привод; 5 – опора привода; 6 – кожух

Подвесные центрифуги изготовляют с ручной и механизированной выгрузкой осадка. У механизированных центрифуг выгрузка осадка производится при пониженной частоте вращения ротора, у центрифуг с ручной выгрузкой – при остановленном роторе.

Подвесная центрифуга с нижней механизированной выгрузкой осадка представлена нарисунке 3.13.

|

|

| а) | б) |

Рисунок 3.13 – Конструктивная схема подвесной центрифуги с поршневой выгрузкой осадка

а) загрузка; б) выгрузка

Центрифуга имеет кольцевую выгрузку осадка, которая обеспечивается продольным движением поршня на всю длину ротора. К поршню прикреплен запорный конус, закрывающий нижнее отверстие ротора во время операций загрузки, центрифугирования и промывки. При выгрузке осадка запорный конус опускается, открывая проход для выталкиваемого кольцевым поршнем осадка. Центрифуга снабжена пятискоростным электродвигателем, что позволяет выполнить все операции цикла при оптимальной частоте вращения ротора.

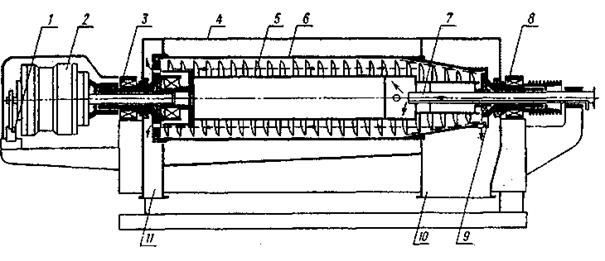

Горизонтальные центрифуги с ножевой выгрузкой осадка. Фильтрующие центрифуги(ФГН) (рис. 3.14) применяются для разделения суспензий со средне – и мелкозернистой (размер частиц более 30 мкм), преимущественно растворимой твердой фазой, когда допускается дробление частиц осадка.

Рисунок 3.14 – Конструктивная схема центрифуг типа ФГН

с консольным ротором

1 – разгрузочный бункер; 2 – питающая труба; 3 – механизм среза осадка;

4 – кожух; 5 – ротор; 6 – опоры вала; 7 – вал; 8 – станина; 9 – привод

Работа центрифуг наиболее эффективна при объемном содержании суспензии более 10 %. В их конструкциях предусмотрена возможность хорошего отжима и эффективной промывки осадка Конструктивные модификации центрифуги с осадительным ротором предназначены для разделения малоконцентрированных плохо фильтрующихся суспензий с нерастворимой твердой фазой (размер частиц 5 ¸ 40 мкм). Осадок в этих центрифугах не промывается.

Основное преимущество центрифуг типа ФГН состоит в возможности проведения всех стадий процесса в автоматическом режиме и при постоянной частоте вращения ротора. К их недостаткам следует отнести измельчение кристаллов при срезе осадка, большие трудности регенерации фильтрующей перегородки при обработке суспензий с нерастворимой твердой фазой.

Общий конструктивный признак центрифуг (рис. 3.14) – горизонтальное расположение оси ротора 5, вал 7 которого вращается в подшипниках качения, установленных в станине 8. Привод центрифуги от электродвигателя осуществляется через клиноременную передачу. В передней крышке центрифуги смонтирован механизм среза осадка 3, разгрузочный бункер 1, питающая труба 2, трубапромывки и регенерации (для фильтрующих центрифуг), регулятор уровня слоя загрузки и переключатель хода ножа. Повоpoтная крышка подвешена на петлях, уплотнена резиновой прокладкой. Описанная конструкция является наиболее распространенной для центрифугс консольным расположением ротора.

Осадительные центрифуги(ОГН) предназначены преимущественно для разделения плохо фильтрующихся суспензий с нерастворимой твердой фазой (размер частиц 5–40 мкм). Промывка осадка в этих центрифугах не предусмотрена. Конечная влажность осадка сравнительно высока. Конструкцией этих центрифуг, в отличие от фильтрующих, предусмотрен механизм отвода осветленной жидкости, состоящий из отводящей трубы с силовым гидроцилиндром и дросселем для регулирования скорости поворота отводящей трубы. У осадительных центрифуг отсутствуют разделительные клапаны, а также клапаны промывки и регенерации.

При работе центрифуги суспензия поступает через регулируемый загрузочный клапан и питающую трубу. При достижении заданного уровня слоя осадка подача суспензии автоматически прекращается, после чего осуществляется отжим.

В осадительных центрифугах суспензию можно обрабатывать двумя способами:

1) суспензия подается в ротор до его заполнения, затем подача прекращается и после осаждения твердой фазы через отводящую трубу выводится осветленная жидкая фаза;

2) суспензия подается в ротор непрерывно; твердая фаза накапливается в роторе, а осветленная жидкая фаза переливается через борт и выводится из центрифуги. Питание центрифуги продолжается до заполнения ротора осадком. Оставшаяся жидкая фаза через отводящую трубу выводится из ротора.

Приработе фильтрующей центрифуги суспензия через регулируемый загрузочный клапан и питающую трубу поступает во вращающийся с полной скоростью ротор и равномерно распределяется по поверхности сит.

Фильтрат, промывной фильтрат и жидкость после регенерации сит отводятся раздельно. При достижении заданной толщины слоя осадка в роторе подача суспензии автоматически прекращается, после чего происходит отжим и промывка осадка. Отжатый после промывкиосадок срезается ножом (или скребком) и выгружается из центрифуги.

Типовой цикл работы фильтрующих центрифуг состоит из операции фильтрования суспензии с образованием осадка, его промывки, центробежного отжима осадка после промывки, выгрузки осадка и регенерации фильтрующей перегородки. Последняя операция в зависимости от проницаемости слоя, остающегося после среза осадка, может производиться в каждом цикле или через несколько циклов.

Центрифуги фильтрующие горизонтальные с пульсирующей выгрузкой осадка типа ФГП предназначены для разделения концентрированных суспензий объемной концентрацией более 20%, с крупнокристаллической, преимущественно растворимой твердой фазой с преобладанием частиц размером более 100 мкм. Оптимальная объемная концентрация твердой фазы в суспензии, поступающей в центрифугу, – 40–50%. При более низкой концентрации необходимо сгущение суспензии.

В связи с повышенным содержанием твердой фазы в фильтрате его целесообразно возвращать в схему технологического процесса или дополнительно осветлять.

Центрифуги применяют также для разделения суспензий со среднеабразивной твердой фазой в основном для обработки кристаллических продуктов. На центрифугах этого типа производится эффективная промывка осадка.

Общим конструктивным признаком центрифуг является двухкаскадный консольно расположенный ротор с подвижным толкателем.

Основные узлы центрифуги (рис. 3.15): ротор 5, вал 6, станина 10, кожух 2, торцовая муфта 8, гидроцилиндр 7, маслосистема с холодильником 9 и привод.

Вал, привод, торцовая муфта и маслосистема расположены на станине. Нижняя часть станины – ванна со змеевиком для охлаждения масла.

Ротор состоит из обечаек, на которых закреплены щелевые колосниковые сита. Внутрь ротора подведены питающая 1 и промывная 11 трубы, закрепленные на кожухе.

Второй каскад ротора закреплен на полом валу, внутри которого на бронзовых втулках перемещается шток. На одном конце штока закреплен первый каскад ротора, на другом – гидроцилиндр.

Привод ротора – от электродвигателя через клиноременную передачу.

Рисунок 3.15 – Конструктивная схема центрифуг типа ФПГ

1 – питающая труба; 2 – кожух; 3 – уравнительное кольцо; 4 – сбрасывающее кольцо; 5 – ротор; 6 – вал; 7 – гидроцилиндр; 8 – торцовая муфта; 9 - холодильник; 10 – станина; 11 – промывная труба

В средней части кожуха расположены отверстия для отвода фильтрата и газов. В верхнюю часть кожуха подается жидкость для промывки наружной поверхности ротора и внутренней поверхности кожуха.

Система смазки подшипников центрифуги – циркуляционная от маслонасосной станции.

Маслонасосная станция состоит из насоса с электродвигателем, фильтра для масла, предохранительного клапана и вентиля, регулирующего поступление масла в гидроцилиндр. С помощью гидроцилиндра штоку с первым каскадом ротора сообщается возвратно-поступательное движение.

Центрифуги отличаются одна от другой диаметром, длиной и количеством каскадов.

С увеличением количества каскадов ротора снижается влажность осадка, повышается производительность центрифуги и уменьшается расход энергии, необходимой для выталкивания осадка.

При работе центрифуги суспензия по питающей трубе и приемному конусу подается в ротор. Фильтрат проходит через сито ротора и выводится из кожуха. Слой осадка, образовавшийся на поверхности сита первого каскада, при его обратном ходе (вправо) сбрасывается кольцом 4 на сито второго каскада. При прямом ходе первого каскада (влево) осадок сбрасывается с поверхности сита второго каскада.

Затем эти операции повторяются. Промывка осадка производится на первом каскаде ротора. Толщина слоя осадка устанавливается уравнительным кольцом 3. Число пульсаций регулируют изменением количества масла, поступающего в гидроцилиндр от маслонасоса.

Опорную раму виброизолирующих устройств центрифуг устанавливают на фундамент или крепят к несущим строительным конструкциям.

центрифуги непрерывного действия фильтрующие со шнековой выгрузкой осадка (ФВШ) (рис. 3.16) предназначены для разделения концентрированных суспензий объемной концентрацией 40– 50% с крупнокристаллической, преимущественно растворимой твердой фазой, в которой преобладают частицы размером свыше 150 мкм.

В связи с повышенным содержанием твердой фазы в фильтрате его целесообразно возвращать в схему технологического процесса или дополнительно осветлять.

Высокий фактор разделения в сочетании с малой толщиной слоя осадка на сите позволяет получать осадок с малым содержанием жидкой фазы и в некоторых случаях исключить промывку.

Для выгрузки из ротора от фильтрованного осадка внутри ротора в том же направлении, но с другой угловой скоростью вращается соосно расположенный шнек 4. При помощи планетарно-дифференциального редуктора 1 достигается различное значение скоростей вращения ротора и шнека.

Ротор со шнеком закрыты кожухом 8 для приема и отвода жидкой фазы суспензии и жидкости после промывки осадка.

Рисунок 3.16 – Конструктивная схема вертикальных центрифуг типа ФВШ

1 – предохранительное устройство; 2 – редуктор; 3 – камера для фильтрата и промывной жидкости; 4 – шнек; 5 – питающая труба; 6 – ротор; 7 – сито;

8 – кожух – станина; 9 – камера для осадка; 10 – электродвигатель

Промывная жидкость поступает в ротор по трубе 5, а после промывки осадка отводится через камеру 3.

Станина центрифуги установлена на виброизолирующем устройстве.

Предохранительное устройство при перегрузке отключает редуктор и электродвигатель.

Привод центрифуги – от электродвигателя через клиноременную передачу.

При работе центрифуги суспензия по питающей трубе 5 поступает в ротор. Жидкая фаза суспензии через отверстия в сите и обечайке ротора направляется в камеру 3 фильтрата и затем – в отводящую коммуникацию.

Твердая фаза суспензии шнеком транспортируется к широкой части ротора и выбрасывается в камеру для осадка.

К достоинствам конструкций фильтрующих центрифуг со шнековой выгрузкой осадка можно отнести высокуюпроизводительность, хорошую степень обезвоживания осадков, низкие затраты энергии и малую массу.

К недостаткам этих машин относятся возможность обработки только крупнозернистой неабразивной твердой фазы, значительный унос твердой фазы с фильтратом, недостаточно высокая эффективность промывки осадка и существенное измельчение твердой фазы.

По сравнению с фильтрующими центрифугами с пульсирующей выгрузкой осадка фильтрующие шнековые центрифуги имеют значительно меньший удельный расход энергии и металла на единицу производительности, а благодаря высокому значению фактора разделения и проведению процесса в тонком слое могут обеспечить получение осадка более низкой влажности. Вместе с тем на центрифугах с пульсирующей выгрузкой осадка достигаются более качественная промывка осадка, меньшее измельчение твердой фазы и унос ее с фильтратом.

Фильтрующие центрифуги со шнековой выгрузкой осадка можно разделить на две группы: быстроходные малой и средней производительности и сравнительно тихоходные крупнотоннажные.

Центрифуги непрерывного действия осадительные горизонтальные со шнековой выгрузкой осадка типа ОГШ предназначены для разделения суспензий с твердой фазой объемной концентрацией от 1 до 40%, размером частиц свыше 5 мкм, разностью плотностей твердой и жидкой фаз более 0,2 кг/дм3.

В зависимости от технологического назначения центрифуги подразделяют на три группы: осветляющие и классифицирующие, универсальные осадительные и обезвоживающие осадительные.

Осветляющие (в том числе классифицирующие) центрифуги – одинаковой конструкции, за исключением осветляющих прямоточных центрифуг специальной конструкции. Эти машины характеризуются высоким фактором разделения (максимально 2800); отношение рабочей длины ротора к его диаметру более 3.

Осветляющие центрифуги, предназначенные для очистки малоконцентрированных суспензий с высокодисперсной твердой фазой, – с удлиненным цилиндрическим участком ротора. Производительность этих центрифуг по суспензии и получению чистого фугата должна быть высокой. Производительность по осадку и влажность осадка обычно не регламентируются.

В тех случаях, когда требуется особенно высокая чистота фугата (получаемая на тарельчатых сепараторах и трубчатых центрифугах), осветляющие центрифуги типа ОГШ используют для предварительной очистки суспензии от частиц размером более 5 мкм, а также для снижения концентрации твердой фазы в суспензии.

Универсальные осадительные центрифуги предназначены для разделения суспензий с твердой фазой малой и средней концентрации. При работе этих центрифуг получается сравнительно чистый фугат и осадок небольшой влажности. Отношение рабочей длины ротора к его диаметру – свыше 2до 3.

Обезвоживающие осадительные центрифуги предназначены для разделения высококонцентрированных грубых суспензий. Для этих центрифуг характерна высокая производительность по осадку и сравнительно небольшая его влажность. Отношение рабочей длины ротора к диаметру - не более 2.

Общий конструктивный признак типовой противоточной центрифуги (рис. 3.17) – горизонтальное расположение оси цилиндроконического ротора 6 с соосно расположенным внутри него шнеком 5. Ротор и шнек вращаются в одном направлении, но с различной частотой, в результате чего шнек транспортирует образовавшийся осадок вдоль ротора к выгрузочным окнам 9, расположенным в узкой части ротора.

Рисунок 3.17 – Конструктивная схема центрифуг типа ОГШ

1 – защитное устройство; 2 – редуктор; 3 – опора; 4 – кожух; 5 – шнек;

6 – цилиндроконический ротор; 7 – питающая труба; 8 – опора; 9 - выгрузочные окна; 10 – камера для выгрузки осадка; 11 – камера для отвода фугата

Ротор центрифуги, расположенный на двух опорах 3 и 8, приводится во вращение от электродвигателя через клиноременную передачу.

Привод шнека – от ротора центрифуги через специальный редуктор 2.

Ротор закрыт кожухом 4 с перегородками, отделяющими камеру 10 (для выгрузки осадка) от камеры 11 (для отвода фугата). При перегрузке защитное устройство 1 выключает центрифугу, одновременно включаются световой и звуковой сигналы.

Центрифуга с электродвигателем смонтирована на виброизолирующем устройстве. При работе центрифуги суспензия по питающей трубе 7 подается во внутреннюю полость шнека, откуда через окна поступает в ротор. Под действием центробежной силы суспензия разделяется и на стенках ротора осаждаются частицы твердой фазы. Осветленная жидкость течет к сливным окнам, переливается через сливной порог и выбрасывается из ротора. Диаметр сливного порога можно регулировать сменными заслонками или поворотными шайбами.

Фильтрующие центрифуги непрерывного действия с инерционной выгрузкой осадка. Отличительной особенностью и несомненным преимуществом этих центрифуг (рис. 3.18) является отсутствие, у них каких – либо выгружающих устройств, перемещающих осадок вдоль ротора. Эти центрифуги подразделяют на два типа: центрифуги с центробежной выгрузкой, разгружающиеся при действии на осадок центробежных сил инерции,превосходящих по величине силы трения осадка о ситаили направляющие устройства; центрифуги вибрационные, из которых осадок выгружается действием на него, кроме центробежных сил, также сил инерции, возникающих благодаря вибрации ротора.

Рисунок 3.18 – Схема конструкции виброцентрифуги

1 – ротор; 2 – резиновый буфер; 3 – буферная тарелка; 4 – подшипник;

5 – коленвал; 6 – шатун; 7 – резиновые буфера; 8 – головка ротора; 9 – внутренний конус разгрузочного устройства; 10 – наружный конус загрузочного устройства; 11 – электродвигатель; 12 – опора; 13 – труба слива; 14 – кожух

Фильтрующий ротор 1 представляет собой усеченный конус, обращенный вершиной вниз. Нижнее основание ротора с помощью резиновых буферов 2 упруго связано с буферной тарелкой 3, установленной на подшипниках, которые укреплены в корпусе. Благодаря упругому креплению достигается независимое движение ротора, относительно приводного шкива в осевом направлении при их совместном вращении. Осевые вибрации ротора осуществляются с помощью электродвигателя 11, коленвала 5, шатуна 6, резиновых буферов 7. Буферная тарелка 3 одновременно является приводным шкивом.

Таким образом, ротор, вращаясь, одновременно совершает осевые вибрации.

Исходная суспензия поступает в ротор через зазор между внутренним конусом 9 и наружным конусом 10, что дает возможность равномерно распределить ее по всей окружности ротора. При этом внутренний конус защищает головку ротора от ударов кусков материала.

С нижней части ротора материал движется вдоль фильтрующей стенки под действием центробежной силы. Отфуговываемая жидкость по трубе 13 выводится из центрифуги. Центрифуга закрыта кожухом 14 и имеет фундаментные амортизаторы 12. Осадок выбрасывается через верхний край ротора и падает в днище кожуха.

Центрифуги с террасным коническим ротором (рис. 3.19) предназначены для обезвоживания гранул полимеров крупностью 2 ¸ 3 мм, которое проводится непосредственно после грануляции и охлаждения гранул водой.

Рисунок 3.19 – Схема центрифуги с коническим террасным ротором

1 – вал с опорами; 2 – сито предварительного обезвоживания; 3 – ротор;

4 – кожух; 5 – электродвигатель; А – загрузка; Б – выход осадка

Центрифуга состоит из вертикально расположенного ротора, вала с опорами, кожуха и привода. Ротор имеет несколько последовательно расположенных конических обечаек (колец) и приемную ситчатую корзину. Угол наклона образующих обечаек к оси ротора больше угла трения осадка о стенки ротора.

Отличительной особенностью конструкции ротора (рис. 3.20) является наличие на верхнем крае каждого кольца торового участка, к периферийной поверхности которого с определенным зазором прилегает кромка нижнего края следующего кольца.

Рисунок 3.20 – Принципиальная схема конического террасного ротора

1 – ротор; 2 – пленка жидкости; 3 – обезвоживаемая частица

Упомянутые горизонтальные щелевые зазоры служат для выхода из ротора жидкости, отделяемой от гранул полимера. Расположенные по окружности ротора лопасти создают вентиляционный эффект, в результате которого влажный воздух засасывается в сборник фильтрата, а свежий воздух поступает по штуцерам в крышке кожуха. Продувка воздухом внутренних полостей ротора способствует снижению остаточной влажности гранул.

Принцип действия центрифуги заключается в следующем. Суспензия непрерывно подается в ротор через загрузочную воронку. Попадая в приемную корзину ротора, суспензия освобождается от воды, вследствие чего на первое отражательное кольцо выбрасываются уже отдельные влажные гранулы. При ударе о поверхность кольца гранулы теряют часть поверхностной влаги, под действием составляющей центробежной силы перемещаются к широкому краю и выбрасываются на следующее кольцо. Отдельная влага образует на поверхности кольца тонкую пленку, которая под действием составляющей центробежной силы движется также к широкому краю кольца, но в результате действия сил адгезии пленка не срывается с верхнего края торовой поверхности, а продолжает двигаться по этой поверхности дальше, проходят зазор между кольцами и срывается лишь с кромки, которой оканчивается торовая поверхность. Из рисунка видно, что гранулы перескакивают через щель. Алогичный процесс отделения влаги повторяется на всех кольцах ротора. В центрифуге этой конструкции для обезвоживания гранул используются как центробежные силы инерции, так и силы адгезии.

Дата добавления: 2015-10-13; просмотров: 1090 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Способы выгрузки осадка из роторов центрифуг | | | Методики расчета центрифуг |