Читайте также:

|

9.1. Выбор способа транспортирования горной массы от забоя до ствола.

Вдоль очистных забоев отбитая горная масса доставляется скребковым конвейером типа СП-63, до конвейерного штрека, на котором установлен перегружатель ПТК, который перегружает горную массу на ленточный конвейер типа 2ЛТ-80. С ленточного конвейера горная масса поступает на погрузочный пункт, расположенный на панельном откаточном штреке, здесь она перегружается в вагоны ВД-5,6. Откатка составов до наклонного ствола производится контактными электровозами типа К-14. На наклонном стволе установлен ленточный конвейер типа 2ЛУ-120. Вспомогательные функции по спуску-подъему людей, оборудования и материалов в шахту выполняет вертикальный подъем. Транспортировка материалов и оборудования, а также доставка людей до выемочных участков осыществляется электровозным транспортом.

9.2. Наклонный ствол.

ВЫБОР ТИПОВОГО ЛЕНТОЧНОГО КОНВЕЙЕРА.

Выбирая конвейеры для установки их в наклонных стволах шахт, следует соблюдать условие, по которому их паспортная часовая производительность должна быть не меньше среднечасового грузопотока, поступающего на конвейер.

Среднечасовой грузопоток определяется по формуле:

Q4=KHQCM/tn.o, т/час, (9.2.1)

где qcm- фактический сменный грузопоток, поступающий на конвейер, т/см;

tno. -Ta^tnn - плановое оперативное время работы конвейера в смену, час,

Та,- продолжительность смены, час;

tm - планируемые перерывы в работе конвейера в течение смены, час;

Кц- коэффициент неравномерности грузопотока;

QCM=Aul<ym/3=l 6000/3=5333 т/см,

где Ашсут-16000 - суточная добыча шахты;

Кн=1,5; tn.0=7'час.

Выбираем конвейер 2ЛУ-120 с производительностью 1200 т/час.

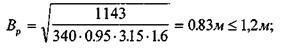

ПРОВЕРКА ПРОИЗВОДИТЕЛЬНОСТИ КОНВЕЙЕРА ПО ЕМКОСТИ ЛЕНТЫ. Проверка производится по формуле:

где ВриВл- расчетная и паспортная ширина ленты конвейера соответственно, м;

К„- коэффициент производительности (340);

\1/ - коэффициент загрузки ленты (0,95);

Vn - паспортная скорость движения ленты (3,15 м/с);

Y- насыпная масса материала (1,6 т/м3).

Паспортная ширина ленты проверяется также по крупности транспортируемого материала (рядового): Вп>2а1т+2М.,мм; 1200>800+200=1000 мм.

Минимальная ширина ленты конвейеров, работающих в наклонных стволах, принимается равной 800 мм.

То есть паспортная ширина ленты выбранного конвейера (В„=1200 мм) удовлетворяет этим необходимым условиям.

ОПРЕДЕЛЕНИЕ ПОГОННЫХ НАГРУЗОК.

Определяются погонные массы груза q, ленты дл, а также вращающихся частей роликовых опор на груженой и порожней ветвях др и qp соответственно.

где Gp и Gp - масса вращающихся частей роликоопор соответственно на груженой и порожней ветвях ленты, кг;

ip и 1р - расстояние между роликоопорами на груженой и порожней ветках конвейера соответственно, м.

ОПРЕДЕЛЕНИЕ СОПРОТИВЛЕНИЙ ДВИЖЕНИЮ НА ГРУЖЕНОЙ И ПОРОЖНЕЙ ВЕТВЯХ КОНВЕЙЕРА.

Сопротивление движению на груженой и порожней ветвях конвейера определяется по формуле:

ОПРЕДЕЛЕНИЕ МЕСТА РАСПОЛОЖЕНИЯ ПРИВОДА.

Место расположения привода конвейера выбирается с учетом требований правил безопасности и правил технической эксплуатации ленточных конвейеров.

Привод должен быть установлен так, чтобы с учетом указанных требований длина участков конвейерной ленты, испытывающих при работе максимальные натяжения, была бы наименьшей.

Это соблюдается, если привод установлен в конце ветви с наибольшим сопротивлением движению. В соответствии с этим при работе конвейера вверх (как в данном случае) привод устанавливается всегда в конце груженой ветви (т.к. Wzp>W^)- вверху.

РАСЧЕТНАЯ СХЕМА КОНВЕЙЕРА.

ОПРЕДЕЛЕНИЕ НАТЯЖЕНИЙ.

Для определения натяжений (SJ в ленте используют метод обхода расчетной схемы

конвейера по контуру. Для этого на расчетной схеме обозначаются и нумеруются все

точки сопряжения прямолинейных и криволинейных участков (i=l,2, …,12).

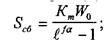

Расчет начинают с определения предварительного натяжения ленты в точке сбегания ее с приводного барабана (в т.1) SC6=Si, которое обеспечивает выполнение следующих условий:

Лента не должна буксовать по приводным барабанам в период пуска загруженного

конвейера (наиболее тяжелый режим работы).

Стрела провеса ленты между роликоопорами в точке с наименьшим натяжением на

загруженной грузовой ветви не должна превышать допустимой величины.

где: Кт- коэффициент запаса сил трения на приводных барабанах (1,2);

Кб — коэффициент, учитывающий дополнительные сопротивления на концевых барабанах конвейера;

-тяговый фактор приводных барабанов (12,35);

-тяговый фактор приводных барабанов (12,35);

По первому условию:

Определение натяжений в остальных точках производится методом последовательного суммирования сопротивлений, начиная с точки сбегания ленты с приводного барабана до точки ее набегания на приводной барабан:

Где 8„б- натяжение ленты в точке набегания ее на приводной барабан;

К - коэффициент, учитывающий сопротивление на криволинейных участках.

Полученная расчетом величина наименьшего натяжения ленты на груженой ветви проверяется по условию допустимого провеса ленты между роликоопорами(второе условие) по формуле:

Так как это условие не выполняется, то необходимо сделать перерасчет натяжений, приняв за начальную точку - точку с наименьшим натяжением на груженой ветви (т.5):

ОПРЕДЕЛЕНИЕ УСИЛИЯ НА НАТЯЖНОМ УСТРОЙСТВЕ.

Усилие на натяжном устройстве (вес натяжного груза) равно сумме натяжений ленты в точках ее набегания и сбегания с натяжного барабана:

РАСЧЕТ ЛЕНТЫ НА ПРОЧНОСТЬ.

Фактический коэффициент запаса прочности резинотросовых лент:

где: Spay,- суммарное разрывное усилие резинотросовой ленты (3780,0 кН);

Smax - максимальное статическое натяжение ленты полученное расчетом (338,00 кН);

т - допускаемый коэффициент запаса прочности ленты (7).

тф=3780,00/338,00=11>7 (верно)

Тоесть применяемая резинотросовая лента РТЛ-3150 удовлетворяет условию прочности.

ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ МОЩНОСТИ ДВИГАТЕЛЕЙ ПРИВОДНОЙ СТАНЦИИ КОНВЕЙЕРА.

Суммарная мощность двигателей приводной станции:

где: Кр - коэффициент резерва мощности, Кр=1,2;

wq - тяговое усилие на валу двигателя, кг:

Wo=SH6-Sc6+fn(SH6+SC6),

8нб- натяжение в точке набегания ленты на первый приводной барабан (8нв=321,90 кН);

8Сб - натяжение в точке сбегания с приводных барабанов (8Сб=40,43 кН);

fn - коэффициент трения в подшипниках вала приводного барабана (fn~0,03);

тоесть W0=32J90-4043+0.03(32190+4043)=292,34 кН;

ВЫБОР ДВИГАТЕЛЕЙ КОНВЕЙЕРА И СХЕМЫ ИХ РАССТАНОВКИ.

Принимаем: привод двухбарабанный с тремя приводными блоками: на первый барабан приходится два двигателя с суммарной мощностью (2 по 500 кВт), на второй барабан - один двигатель мощностью 500 кВт.

9.3. Расчет электровозной откатки.

ОПРЕДЕЛЕНИЕ МАССЫ СОСТАВА:

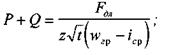

По условию сцепления при трении груженого состава на подъем:

где:

Р=14 т - масса электровоза;

Y=0,24 - коэффициент сцепления колес электровоза с рельсами;

w=400 кН/m - удельное сопротивление движению груженой вагонетки при трогании;

Ln=0,04 - ускорение при спуске;

i(v=3 °/оо-средний уклон.

где:

Р=65000 кН - длительная тяга электровоза.

2=1,15 - коэффициент нагрева двигателя во время маневренных работ;

t=0,74 - относительная продолжительность движения;

Тдв- время чистого движения; Тдв=107мин. Тр- время рейса; Тр=137мин.

WBp=500 кН/m - удельное сопротивление движению груженой вагонетки на горизонтальном участке пути.

По величине тормозного пути при движении груженого состава под уклон:

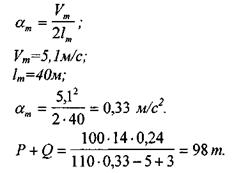

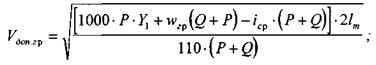

ОПРЕДЕЛЕНИЕ ДОПУСТИМОЙ СКОРОСТИ ДВИЖЕНИЯ ГРУЖЕНОГО СОСТАВА ПО ЭТОМУ УСЛОВИЮ ИСХОДЯ ИЗ МАССЫ ПОЕЗДА РАВНОЙ 234 ТОННЫ.

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ВАГОНЕТОК В СОСТАВЕ:

где:

G-2, б т - масса вагонетки без груза;

Go=6,34 т - масса груза в вагонетке;

ПРОИЗВОДИМ ПРОВЕРКУ ДВИГАТЕЛЕЙ на нагрев по методу среднеквадратичного тока за рейс. Устанавливается сила тяги для грузового направления.

Руст.гр=234(5-3)=4680 Н.

Для порожнякового направления:

Fycm.noP=(l, lZGo+P)(wn+icp);

Fwp= (1,1-24.2,6+ 14).(7 + 3) = 8260 Я

Сила тяги приходящаяся на один двигатель:

Ргр=2340Н. Рпор=4130Н.

Jzp=60A. Jnop=88A.

Угр=12,6км/ч. Vnop=18,4 км/ч.

Время рабочего хода:

Время холостого хода:

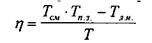

Время рейса: T=tp+tx+Q=44+63+30=137мин. Среднеквадратичный ток за рейс:

Длительный ток двигателя Jdj,=80A.

Jcp.Ke^Jdn. (Двигатель не перегревается).

Окончательно принимаем P+Q=234 т.

Q=220 т.

где:

НЕОБХОДИМОЕ КОЛИЧЕСТВО РЕЙСОВ В СМЕНУ ДЛЯ ВЫВОЗА ГРУЗА:

K=l,l - коэффициент неравномерности; А - производительность откатки; Z - количество вагонеток в составе; V - вместимость кузова вагонетки; У - объемный вес груза; К3=0,9.

Количество рейсов для доставки людей равно 14. Суммарное число рейсов в смену:

где:

Т„.3 = 20 мин - время подготовительно-заключительных операций.

Тл.„=10 мин - время на личные надобности электровозов.

Принимаем 3 резервных электровоза. Общее количество электровозов составит 19 нгг

Дата добавления: 2015-10-13; просмотров: 141 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Введение | | | ПРОВЕТРИВАНИЕ |