Читайте также:

|

На рис.1–7.представлены типовые конструкции металлических зубчатых колес.

Основные параметры зубчатых и червячных колес (диаметр, ширина, модуль, число зубьев и пр.) определяют при проектировании передач.

Ниже рассматриваются конструктивные формы зубчатых и червячных колес диаметром до 600 мм, наиболее распространенных в машиностроении.

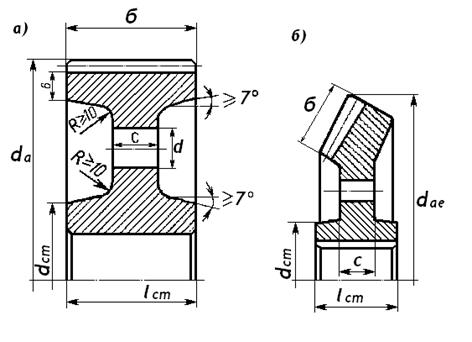

Типовая форма зубчатого колеса, изготавливаемого отдельно от вала, содержит три основных элемента (рис. 1).:

венец (b)– часть тела зубчатого колеса, предназначенная для нарезания зубьев;

ступица – (lcm, dcm) часть колеса соединяющая его с валом;

|

Рис.1

Наличие части тела колеса, именуемого диском необязательно. Его наличие определяется размерами колеса, необходимостью снижения его массы и трудоёмкостью изготовления.

Для обеспечения работоспособности венца зубчатого колеса его торец -  , служит основанием зубьев, принимают

, служит основанием зубьев, принимают  при

при  .

.

Диаметр ступицы  .

.

Длина ступицы

или  .

.

Длину ступицы желательно принимать равной ширине б зубчатого венца. При этом  согласуют с расчетами соединения шпоночного, шлицевого или с натягом. Острые кромки на торцах ступицы притупляют фасками.

согласуют с расчетами соединения шпоночного, шлицевого или с натягом. Острые кромки на торцах ступицы притупляют фасками.

Торцы ступицы определяют положение колеса на валу.

Форма зубчатого колеса может быть плоской или с выступающей в одну сторону ступицей. Значительно реже (в одноступенчатых редукторах ввиду симметричного расположения зубчатых колес относительно опор) колеса делают со ступицей, выступающей в обе стороны.

Наличие у зубчатого колеса отдельно выделенного диска зависит от его размеров.

Форму зубчатых колес в большинстве случаев определяют в зависимости от способа получения заготовки, В свою очередь способ получения заготовки выбирают с учетом материала и размеров колес, а также объема выпуска.

В небольших зубчатых колесах (da < 200 мм) несущий зубчатый венец продолжается до соединения со ступицей. Чтобы не обрабатывать с повышенной точностью большую торцовую поверхность диска, являющуюся базой при нарезании зубьев, на торцах боковых поверхностей имитируют диск в виде выточек на глубину 1… 2 мм.

В единичном и мелкосерийном производстве зубчатые колеса диаметром dα < 200 mm изготовляют из круглого проката.

При dα «150...600 мм заготовку получают ковкой в виде круглых поковок. В крупносерийном и массовом производстве заготовки колес небольших и средних диаметров (dα до 600 мм) получают штамповкой в двусторонних штампах, а больших размеров — литьем или сваркой.

Колеса диаметром меньше 400 мм имеют, форму диска с выточками (см. рис.1) или без выточек.

Чаще всего эти колеса изготовляют из поковок. Колеса диаметром более

dα = 400—500 мм изготовляют со спицами (рис. 2) различного сечения.

|

Рис.2

Зубчатые колеса средних диаметров (da < 500 … 700 мм) выполняют с дисками облегченной формы (рис.2). Для уменьшения массы зубчатых колес толщину диска C = 0,3 б принимают значительно меньшей ширины обода. Кроме того, в дисках между ободом и ступицей предусматривают круглые отверстия

для удобства крепления при обработке на станках и транспортировании. Стальные зубчатые колеса с облегченными дисками изготовляют кованными с последующей обточкой дисков, штампованными, сварными и литыми, со спицами крестообразного или двутаврового сечения.

для удобства крепления при обработке на станках и транспортировании. Стальные зубчатые колеса с облегченными дисками изготовляют кованными с последующей обточкой дисков, штампованными, сварными и литыми, со спицами крестообразного или двутаврового сечения.

Для экономии высокопрочных дорогостоящих легированных сталей и цветных металлов большие зубчатые колеса изготовляют в виде сборных конструкций — бандажированные колеса (рис, 3). В этом случае венец зубчатого колеса выполняют из дорогостоящего материала, а центральную часть (ступицу) делают из менее дорогого материала (например, чугуна). Зубчатый обод насаживают с натягом на чугунный

Рис.3. (реже стальной) диск.

Шевронные зубчатые колеса (рис. 4, а; 7, г.)в большинстве случаев изготовляют с дорожкой посередине. Дорожка необходима для выхода инструмента – червячной фрезы.

В целях экономии высококачественной дорогой стали колеса делают составными: ступица и диск — из стали 45, венец — из легированной стали.

При изготовлении шевронного колеса составным (рис, 4, а)размеры конструктивных элементов принимают: s = 4m+2мм; h = 2,5 m, so =(1,0… 1,1)s; где m— модуль зацепления.

Размеры остальных конструктивных элементов составного колеса следует принимать такими же, как и для обычных зубчатых колес.

Размеры остальных конструктивных элементов составного колеса следует принимать такими же, как и для обычных зубчатых колес.

Дата добавления: 2015-09-05; просмотров: 365 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Курсовое проектирование деталей машин и механизмов» 1980г. §8.3 | | | Конструктивные формы червячных колес. |