4. При переменных нагрузках обычно производится поверочный расчет на прочность, причем за основу для определения запаса прочности принимается схематизированная диаграмма предельных амплитуд (рис. 17.11).

Эта диаграмма построена по результатам испытания стандартных образцов диаметром 7-10 мм без концентраторов напряжений и со шлифованной или полированной поверхностью. Поэтому при расчете должно быть дополнительно учтено влияние на сопротивление усталости детали всех указанных выше факторов.

Так как концентрация напряжений, масштабный фактор и состояние поверхности мало сказываются на прочности деталей из пластического материала при постоянных

напряжениях, принято эффект концентрации, состояния поверхности и масштабного фактора относить к переменной составляющей цикла s a.

Предположим, что при возрастании нагрузок на деталь коэффициент асимметрии не изменяется, т. е. будем предполагать пропорциональное возрастание амплитуды и среднего напряжения рабочего цикла вплоть до наступления предельного состояния.

На рисунке 17.11 кривая линия представляет собой действительную диаграмму предельных амплитуд. Верхняя прямая линия аппроксимирует кривую диаграммы предельных амплитуд для лабораторных образцов, нижняя прямая – для детали. Точка А (s m, s a) на рисунке 17.11 характеризует рабочий цикл действующих на деталь напряжений, в то время как точка B(s mд, s ад) определяет предельную амплитуду для детали. Эти точки в соответствии с принятым допущением лежат на одном луче. Коэффициент запаса определяется из следующего уравнения:

5. Определение ударной вязкости

Очень часто детали в процессе работы испытывают действие не только плавно возрастающих нагрузок,но одновременно подвергаются и ударным (динамическим) нагрузкам [9, 17, 18]. Поэтому необходимо знать, насколько хорошо сопротивляется металл действию на него этих нагрузок.

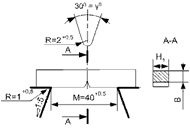

Метод основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Концы образца располагают на опорах.

В результате испытания определяют полную работу, затраченную при ударе (работу удара), или ударную вязкость.

В соответствии с ГОСТ 9454 – 78 предусмотрены испытания образцов с концентратором напряжений трёх видов: U – образным (радиус надреза r = 1мм); V – образным (r = 0,25мм) и Т – образным (трещина усталости, созданная в основании надреза). Соответственно ударную вязкость обозначают: KCU, КСТ, KCV.

Рис. 44. Расположение образца на опорах

Основным критерием ударной вязкости является KCU. Она состоит из двух составляющих:

KCU = КС3 + КСР, где КС3 – работа зарождения трещины; КСр ≈ КСТ – работа распространения трещины. Чем острее надрез, тем меньше КС3. Критерий КСТ является критерием трещиностойкости, оценивающим сопротивление материала распространению трещины.

Ударная вязкость из всех характеристик механических свойств наиболее чувствительна к снижению температуры. Поэтому испытания на ударную вязкость при пониженных температурах используют для определения порога хладноломкости – температуры или интервала температур, в котором происходит снижение ударной вязкости.

Хладноломкость – свойство металлического материала терять вязкость, хрупко разрушаться при понижении температуры. Хладноломкость проявляется у железа, стали, металлов и сплавов, имеющих объёмно-центрироВанную или гексагональную плотноупакованную решетку. Она отсутствует у металлов с гранецентрированной кубической решеткой.

На переход от вязкого разрушения к хрупкому указывают изменения строения излома и резкое снижение ударной вязкости (рис. 45) в интервале температур (tв – tх) (граничные значения температур вязкого и хрупкого разрушения).

Строение излома изменяется от волокнистого матового при вязком разрушении (t ≥ tв) до кристаллического блестящего при хрупком разрушении (t < tx). Порог хладноломкости обозначают интервалом температур (tв – tн) либо одной температурой t50которой в изломе образца имеется 50 % волокнистой составляющей, и КСТ снижается наполовину.

Дата добавления: 2015-08-21; просмотров: 81 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Теорема Максвелла—Мора. | | | Билет №23 |