|

Читайте также: |

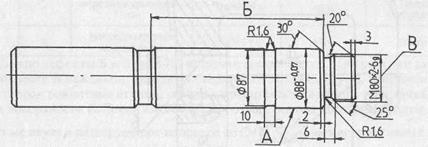

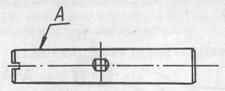

Рис.71. Дефекты оси задней балансирной подвески

Наплавку шеек А на длине Б выполняют одним из способов: порошковыми проволоками ПП-Зх13, ПП-ТН250 в среде углекислого газа, стальными проволоками (Св-10ГСидр.) под флюсом АНК-18 илиАН-348Асдобавкойпо2,5% феррохрома и графита; вибродуговым способом пружинными проволоками ОВС, П1 и т.п. Полученное твердое покрытие следует шлифовать предварительно, затем окончательно до  мм.

мм.

Если наплавку выполнить проволокой 51ХФА в среде углекислого газа, деталь можно предварительно обработать точением, затем закалить поверхность А по длине Б высокочастотной закалкой. Окончательно поверхность А шлифуют до

Изношенную резьбу перетачивают в ремонтный размер М78х2-6 или наплавляют проволокой Нп-40, Нп-50, Нп-ЗОХГСА или Нпт51 ХФА с последующей обработкой в номинальный размер.

3.2.51. БАЛКА ПЕРЕДНЕЙ ОСИ

Таблица 68

Карта дефектации балки передней оси

| № По каталогу | Наименование материал твердость | ||||

| 5320-3001010-01 | Балка передней оси | 1. Сталь 45 Мр ^41 7яч | |||

| 5320-3001010-02 | 2. Сталь 45х | ||||

| № дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно Я Допустимый без ремонта | Способ ремонта | |||

| Трещины или обломы | Браковать | ||||

| Изгиб или скручивание | Уголо-80°+15' допуск перпендикулярности диаметральной плоскости отв. Е относительно поверхности д в направлении а 20' | 1. Править в холодном состоянии 2. Расточить отверстие е, запрессовать втулку | |||

| Б,В | Износ или задиры на торцах бобышек под шкворень | Размер г: | Установить компенсирующие шайбы | ||

| 90,7 | ||||

| Д | Износ опорной площадки под рессоры | 1,3 | Фрезеровать "как чисто" | ||

| Е | Износ отверстия под шкворень |

| 45,07 | Запрессовать втулку | |

| Ж | Износ отверстия под клин шкворня |

| 14,3 | Обработать под ремонтный размер 14,5^0,12 | |

| И | Износ конусного гнезда под фиксатор | Угол конуса 60°, большой диаметр конуса 20мм | Щуп 1 не проходит | Заварить | |

| К | Износ отверстия под стремянки крепления рессоры | Ø22 | 1. Запрессовать втулку 2. Заварить |

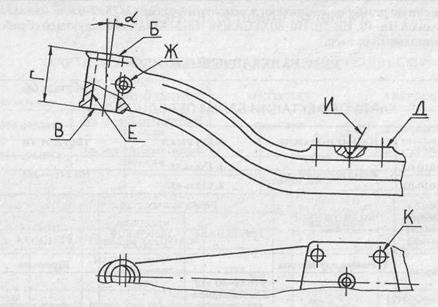

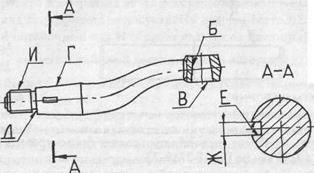

При восстановлении балки передней оси должны быть выдержаны следующие технические требования (рис.72):

Рис.72. Дефекты балки передней ос1/г

1. Размер Г должен быть не менее 90 мм.

3. Допуск перпендикулярности диаметральной плоскости отверстий Е относительно поверхностей Д в направлении А 20.

3. Относительно оси, отверстия Е допуск перпендикулярности поверхности В 0,01мм, поверхности Б — 0,015 мм.

4. Относительно продольной плоскости симметрии балки:

допуск симметричности отверстий К 3 мм в радиусном выражении,

позиционный допуск осей отверстий И 0,5 мм в радиусном выражении.

5. Отклонение поверхностей Д от общей прилегающей плоскости 0,5 мм.

6. Позиционный допуск осей отверстий К 0,4 мм в радиусном выражении.

Восстановление детали начинают с проверки положения оси отверстия Е, определяющего углы развала и продольного наклона шкворня. Деталь устанавливают на площадки Д; измеренное угломером отклонение ложного шкворня, установленного в отверстие Е, не должно превышать в направлении движения автомобиля 20, а в поперечном направлении оно должно составлять 8°+15. В случае, если балка передней оси изогнута или скручена, производят правку в холодном состоянии.

Обычно деталь имеет изгиб, который выправляют на 50-тонном прессе. Скручивание является редким дефектом; выправить скручивание можно на специальном приспособлении с фиксацией корпуса балки и выворачиванием детали за палец, установленный в отверстие под шкворень.

Далее заваривают изношенные отверстия под стремянки крепления рессоры К и конусные гнезда И под фиксатор.

Подготовленную подобным образом балку передней оси устанавливают в приспособление, базируясь по торцам В и отверстиям Е. В этом положении фрезеруют площадки Д до выведения износа и наплывов от сварки. Далее высверливают конусные гнезда сверлом Ø20 мм, заправленным на угол 60°. Отверстия К рассверливают до Ø22 мм по кондуктору.

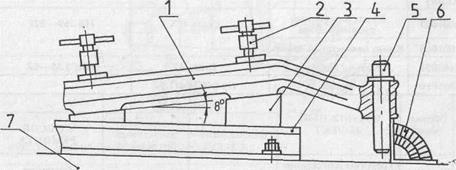

Рис.73. Схема приспособления для контроля балки передней оси на изгиб и скручивание и расточки отверстия под шкворень:

1 — балка передней оси, 2 — струбцина, 3 — опорная площадка приспособления, 4 — основание, 5 — ложный палец, 6 — угломер, 7 — стол (фрезерного или расточного станка) или поверочная плита

Изношенные торцевые поверхности В фрезеруют в приспособлении, показанном на рис.73. К фрезерованному торцу приваривают шайбы, которые затем фрезеруют, выдерживая расстояние Г равным  мм.

мм.

Если отверстие Е изношено более Ø45,07 или не удается правкой устранить деформацию (скручивание) балки, в этом же приспособлении отверстие Е растачивают на вертикально-расточном станке (277) до  мм. Втулку изготавливают

мм. Втулку изготавливают

наружным диаметром Ø  мм, внутренним —

мм, внутренним —  мм.

мм.

После запрессовки во втулке просверливают отверстие 014 +0,12 мм, затем втулку растачивают или развертывают машинной разверткой до номинального размера: Ø  мм.

мм.

3.2.52. КУЛАК ПОВОРОТНЫЙ

Таблица 69

Карта дефектации кулака поворотного

| № По каталогу | Наименование материал твердость | |||||

| 5320-3001012 |   нв 269— нв 269—

| |||||

| 5320-3001013 | Кулак поворотный левый | |||||

| 5320-3103050 | Кольцо манжеты сталь 45 нксэ 56 — 62 | |||||

| 5320-3001016 | Втулка бр оцс4-4-2,5 | |||||

| № деобознафекта чение | Возможный дефект | Размеры, мм | ||||

| Номинальный допустимый | Способ ремонта | |||||

| Трещины или обломы на кулаке | Браковать | |||||

| Б | Износ конусного отверстия под рычаг | Конусность 1:8 малый  39 39

| Ремонтный размер в паре с рычагом кулака | |||

| Смещение торца калибра относительно поверхности в: | ||||||

| ±0,3 | 1,5 | |||||

| Г | Износ отверстий втулок под шкворень |

| 45,06 | Заменить втулки | ||

| Д | Износ шеек под подшипники: наружный |

| 49,93 | 1. Накатать 2. Осталивать | ||

| Е | Внутренний |

| 64,92 | |||

| Ж | Износ или задиры на рабочей поверхности кольца манжеты |

| 129,7 | 1. Обработать до выведения дефекта 2. Заменить кольцо | ||

| И | Износ шпоночного паза | Размер м: | Обработать под ремонтный размер | |||

| 8,12 | |||||

| К | Ослабление посадки штифта | Заменить штифт | ||||

| Л | Срыв или износ резьбы м8-6н | Не более 2-х ниток | 1. Установить резьбовую вставку 2. Нарезать резьбу м9-6н | |||

| Н | М39х1,5-6§ | Не более 2-х ниток | Наплавить | |||

Если резьба  изношена или сорвана, восстановление детали начинают с наплавки поверхности Н. Наплавка производится проволокой Св-ЗОХГСА в среде углекислого газа. После наплавки детали подвергают высокому отпуску при 650°С в течение 2 часов. Далее поверхность Н протачивают и нарезают резьбу

изношена или сорвана, восстановление детали начинают с наплавки поверхности Н. Наплавка производится проволокой Св-ЗОХГСА в среде углекислого газа. После наплавки детали подвергают высокому отпуску при 650°С в течение 2 часов. Далее поверхность Н протачивают и нарезают резьбу  . Затем фрезеруют лыску под замковую шайбу, а резьбу калибруют гайкой М39х1,5.

. Затем фрезеруют лыску под замковую шайбу, а резьбу калибруют гайкой М39х1,5.

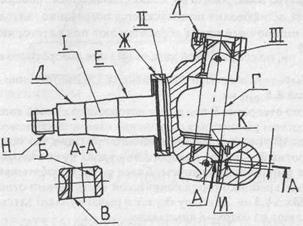

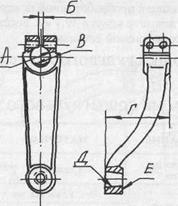

Рис.74. Дефекты поворотного кулака

Основными дефектами поворотных кулаков являются износы шеек под наружный и внутренний подшипники. Наиболее эффективный способ восстановления шеек — накатка. При накатке удается сохранить взаимозаменяемость деталей, повысить их выносливость.

Используют два способа накатки; одно, двух или трех роликовыми накатками, формирующим винтообразную канавку поперек образующей цилиндра, и рифлеными накатками, формирующими впадины вдоль (или под небольшим углом) к образующей цилиндра. При первом способе накатки ролики, изготовленные из стали ШХ 15, имеют коническую рабочую поверхность с углом при вершине 60° и радиусом закругления 0,3-0,5 мм, осевая подача составляет 3-5 мм. Двух или трех роликовые накатки позволяют снизить нагрузку на суппорт станка, однако положение второго и третьего ролика необходимо отрегулировать так, чтобы их след попадал в канавку от первого ролика.

Рифленые накатки более производительны, однако требуют больших усилий на инструмент (до 5 тонн). Накатка выполняется за несколько оборотов, поэтому шаг между выступами накатки должен быть подобран так, чтобы вершины выступов попадали в след, полученный при первом проходе.

После накатки обработанную поверхность выглаживают твердосплавными резцами с отрицательным углом резания или шлифуют до номинального размера (см.карту дефектации).

Удовлетворительные результаты достигаются при восстановлении поверхностей Д и Е осталиванием. Применяют режимы твердого осталивания, плотность тока 40 а/дм2, температура электролита 60° С. Восстановленные поверхности шлифуют. Во всех случаях шлифования не допускается подрезание галтели у шейки Е. Изношенный шпоночный паз И обрабатывают под категорийный ремонтный размер  мм, на сопрягаемой детали (рычаге поворотного кулака) шпоночный паз должен быть того же ремонтного размера. Соответственно шпонка изготавливается толщиной 8,5-0,3 мм.

мм, на сопрягаемой детали (рычаге поворотного кулака) шпоночный паз должен быть того же ремонтного размера. Соответственно шпонка изготавливается толщиной 8,5-0,3 мм.

Износ конусного отверстия Б под рычаг поворотного кулака является редким дефектом. При заводском ремонте для сохранения взаимозаменяемости деталь с этим дефектом бракуют. В условиях мелкосерийного производства можно восстановить пару кулак поворотный — рычаг поворотного кулака путем наращивания конической поверхности рычага осталиванием. Далее рычаг обрабатывают по месту, выдерживая смещение внешнего торца конической части рычага относительно поверхности В в пределах ± 0,3 мм. Эту пару (кулак и рычаг кулака) затем связывают проволокой и поставляют на сборку в комплекте.

При износе втулки III ее заменяют. Втулка может быть восстановлена осталиванием по наружному диаметру до размера 48,4 мм. Далее втулки калибруют через отверстие  мм, запрессовывают в поворотный кулак и развертывают разверткой с направляющим а до

мм, запрессовывают в поворотный кулак и развертывают разверткой с направляющим а до  мм, выдерживая соосность верхней и нижней втулок.

мм, выдерживая соосность верхней и нижней втулок.

3.2.53. ШКВОРЕНЬ

Таблица 70

Карта дефектации шкворня

| № По каталогу | Наименование | Материал | Твердость | ||||

| 5320-3001019 | Шкворень | Сталь 18хгт | Hrc3 59—64 (цем.) | ||||

| Ne дефекта | Обозначение | Возможный Дефект | Размеры, мм | ||||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||||

| Трещины или обломы | Браковать | ||||||

| А | Износ шкворня по диаметру |

| 44,96 | 1. Хромировать 2. Осталивать | |||

Изношенные шкворни шлифуют "как чисто" до выведения следов износа. Шкворни хромируют в малоконцентрированном электролите при катодной плотности 40—50 а/дм2 и температуре 50—55°С до диаметра не менее 45,05 мм.

Допускается для целей текущего ремонта восстанавливание шкворней осталиванием при плотности тока 40—50 а/дм2 и температуре электролита 60°С. Твердость поверхности будет несколько ниже требуемой по чертежу, однако деталь вполне обеспечивает межремонтный пробег переднего моста.

Лыску на шкворне перед хромированием или осталиванием защищают нитроэмалью.

Рис. 75. Дефекты шкворня

Окончательную обработку шкворня производят бесцентровым шлифованием, шероховатость Ка 1,25 мкм по ГОСТ 2789-73.

3.2.54. РЫЧАГИ РУЛЕВОГО УПРАВЛЕНИЯ

Таблица 71

Карта дефектации рычагов рулевого управления

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ | ||||

| 5320-3001030 | Рычаг поворотного кулака правый | Сталь 40Х | НВ 269—321 | ||||

| 5320-3001031 | Рычаг поворотного кулака левый | ||||||

| 5320-3001035 | Рычаг тяги сошки | ||||||

| № де- • фекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ |

| ||||

| допустимый без ремонта | СПОСОБ РЕМОНТА | ||||||

| I | |||||||

| Трещины или обломы | Браковать | ||||||

| Б | Износ конусного отверстия под шаровой палец | Смещение торца калибра относительно поверхности В | Наплавить | ||||

| ±0,3 | 1,5 | ||||||

| Г | Износ конусной поверхности под поворотный кулак | Смещение торца калибра относительно поверхности Д | 1. Осталивать 2. Наплавить | ||||

| ±0,3 | 1,5 | ||||||

| Е | Износ шпоночного паза | Размер Ж | 1. Обработать под ремонтный размер 2. Заварить | ||||

| 8,01 | ||||||

| И | Износ или срыв резьбы

| С рыв не более 2-х ниток | Наплавить | ||||

Восстановление рычага начинают с наплавочных работ. В случае износа или

Рис.76. Дефекты рычага поворотного кулака

срыва резьбы  резьбу наплавляют в среде углекислого газа проволокой

резьбу наплавляют в среде углекислого газа проволокой

Св-ЗОХГСА. Изношенную поверхность Г также наплавляют вслед за наплавкой резьбовой поверхности.

Изношенную поверхность Б заваривают на полуавтоматах или вручную, используя проволоки Св-ЗОХГСА, Св-08ГС, Св-10ГС или электроды типа Э-42. Далее деталь подвергают высокому отпуску при температуре 650°С в течение 2 часов.

После термообработки фрезеруют плоскости (В и противоположную), прилегающие к отверстию Б. Расстояние между этими плоскостями должно составлять  мм. Отверстие Б высверливают цилиндрическим сверлом Ø27 мм, далее зенкеруют коническим зенкером конусностью 1:8, затем развертывают такой же разверткой до номинального размера. Малый диаметр конуса должен составлять 27,625 мм. Отверстие проверяется калибром или сопрягаемой деталью (шаровым пальцем).

мм. Отверстие Б высверливают цилиндрическим сверлом Ø27 мм, далее зенкеруют коническим зенкером конусностью 1:8, затем развертывают такой же разверткой до номинального размера. Малый диаметр конуса должен составлять 27,625 мм. Отверстие проверяется калибром или сопрягаемой деталью (шаровым пальцем).

Затем рычаг устанавливают в приспособлении, базируясь по плоскости В, OTF;р-стию Б и необработанной поверхности Г, и центруют со стороны резьбовой части. 'Затем за базу принимают плоскости В, отверстия Б и центр. С этой установки протачивают и нарезают резьбу  , протачивают конусную поверхность Г, выдерживая шероховатость Ra 1,25, и фрезеруют шпоночный паз Е.

, протачивают конусную поверхность Г, выдерживая шероховатость Ra 1,25, и фрезеруют шпоночный паз Е.

Если необходимо для комплектации с поворотными кулаками нарезать шпоночный паз ремонтного размера, выдерживают размер Ж равным  мм, иначешпоночный паз восстанавливают до номинального размера

мм, иначешпоночный паз восстанавливают до номинального размера  мм. Шпонки со-

мм. Шпонки со-

ответственно изготавливают шириной  или

или  мм.

мм.

Если у детали изношена только коническая поверхность Г, рычаг центруют со стороны резьбовой части, протачивают поверхность Г до выведения износа, затем осталивают. Канавка Е при осталивании закрывается цапон-лаком в 2 слоя. После осталивания поверхность Г шлифуют на круглошлифовальном станке, со стороны поверхности Б для установки детали используют приспособление с базированием по поверхностям Б, В и прилегающей необработанной поверхности рычага. Выдерживают конусность 1:8, малый диаметр конуса 39,7 мм. Восстановленную поверхность Г проверяют калибром или сопрягаемой деталью.

3.2.55. СОШКА РУЛЕВОГО УПРАВЛЕНИЯ

Таблица 72

Карта дефектации сошки рулевого управления

| № по каталогу | НАИМЕН ОВ АНИЕ | МАТЕРИАЛ- | ТВЕРДОСТЬ | ||||

| 5320-3401090 | Сошка рулевого управления | Сталь 40Х | НВ 241—285 | ||||

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||||

| Трещины или обломы | Браковать | ||||||

| в | Износ, срыв или смятие. зубьев | Браковать | |||||

| Д | Износ конусного отверстия | Конусность 1:8, малый диаметр конуса 27,625 | Смещение торца относительно малого диаметра конуса 1,0 | Развернуть в ремонтный размер | |||

| Деформация ушков под стяжные болты | Б=4 | ПриБ=3 зазор в соединении с валом 0,2 | Фрезеровать паз Б-4мм | ||||

| Погнутость сошки | При установке поверхности А размер Г: | Править | |||||

| 131—135 | ||||||

В случае погнутости сошку правят под гидравлическим прессом, выдерживая размер  (рис.77). После правки деталь должна быть проверена на отсутствие трещин.

(рис.77). После правки деталь должна быть проверена на отсутствие трещин.

Деформированные ушки под стяжные болты фрезеруют дисковой фрезой, выдерживая паз Б = 4 мм.

Изношенное коническое отверстие Д развертывают до получения малого диаметра конуса 28 мм. Коническую часть нового шарового пальца осталивают при плотности тока 40 а/дм2 и шлифуют на конус 1: 8 до малого диаметра 28 мм. Сошка с шаровым пальцем поступает на сборку в комплекте.

Рис.77. Дефекты сошки рулевого управления

3.2.56. КОЛОДКА ТОРМОЗА С НАКЛАДКАМИ В СБОРЕ

Таблица73

Карта дефектации. Колодки тормоза с накладками в сборе

| НАИМЕНОВАНИЕ МАТЕРИАЛ по каталогу | ТВЕРДОСТЬ | |||||

| 5511—3501024 | Сталь 20 | |||||

| 5511—3501025 | ||||||

| 5511-3501105 Накладка ^{ГЕЗЙТ | ||||||

| № дефекта | Обозначение | возможный ДЕФЕКТ | Размеры, мм | |||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | ||||

| Б | Износ фрикционных накладок по толщине |

| Утопание заклепы не менее 1,5 | Заменить накладки и обработать под номинальный или ремонтный размер | ||

| В | Износ опорных поверхностей под ось ролика |

|  20,35 20,35

| Наплавить | ||

| Д г | Износ направляющих поверхностей под ось ролика | Размер Г: | Наплавить | |||

| 16,3 | |||||

| К | Износ опорных поверхностей под ось колодки |

|

| Наплавить | ||

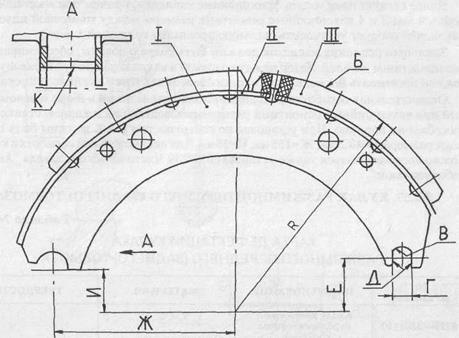

В связи с износом тормозного барабана колодка тормоза может быть восстановлена под номинальный или ремонтный размер.

Рис.78. Дефекты колодки тормоза

Категорийные размеры колодки тормоза с накладками в сборе имеют радиус R соответственно 200,5-0,4, 201-0,4, 201,5-0,4 и 202-0,4 мм для 1,2,3 и 4 категорийного ремонтного размера.

Изношенные тормозные накладки срезают на стенде Р-174 на токарном станке в приспособлении, имитирующем установку деталей в тормозном барабане. Детали обрабатывают попарно, базируя' по опорным поверхностям В и К.

Затем дефектуют и при необходимости восстанавливают опорную поверхность под ось ролика В. Производится наплавка на полуавтомате А-547У электродной проволокой Св-12ГС или Св-18ХГС в среде углекислого газа. Можно восстановить поверхность ручной наплавкой электродами Э-42.

Далее В зенкуют или фрезеруют в кондукторном приспособлении, базируясь по наружной поверхности тормозной колодки, по поверхности К и выдерживая расстояние Е. Направляющие Д фрезеруют под размер Г16+0,12 мм. Боковые наплывы от сварки можно зачистить на наждаке.

Аналогичным образом восстанавливают изношенную поверхность К, однако в качестве установочной базы при этом принимается поверхность В. Указанная смена установочных баз при исправном приспособлении обеспечивает параллельность осей поверхностей В и К не ниже 0,2 на длине 100 мм, а отклонение от их общей оси в радиусном выражении не более 0,16 мм. Далее следует приклепать фрикционные накладки, причем при восстановлении деталей под 3 и 4 категорийные ремонтные размеры между тормозной колодкой и накладкой следует установить стальную прокладку толщиной 1 мм.

Заклепы крепления накладок должны быть развальцованы, обеспечивая плотное прилегание деталей. Зазор между колодкой и накладкой при проверке щупом не должен превышать 0,1 мм, на расстоянии 15 мм от заклепки зазор не допускается.

Окончательная обработка колодок тормоза с накладками в сборе под номинальный или категорийный ремонтный размер производится на токарном станке в приспособлении попарно. При установке по поверхностям В и К должны быть обеспечены размеры Е=40,5 мм, Ж=155 мм, И=28 мм. Для окончательной обработки колодок можно воспользоваться также установкой Р-159 Чистопольского завода "Автоспе-цоборудрвание".

3.2.57. КУЛАК РАЗЖИМНОЙ ПЕРЕДНЕГО (ЗАДНЕГО) ТОРМОЗА

Таблица 74

Карта дефектации кулака разжимного переднего (заднего) тормоза

| № По каталогу | Наименование | Материал | Твердость | |

| 5320—3501110 | Кулак разжимного переднего тормоза правый | Сталь 45 | Поверхности б, в и е hrc351,5— 63 | |

| 5320—3501111 | Кулак разжимной переднего тормоза левый | |||

| 5320—3502110 | Кулак разжимной заднего тормоза правый | Нв 163—197 | ||

| 5320—3502111 | Кулак разжимной заднего тормоза левый |

Дата добавления: 2015-08-21; просмотров: 242 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Набережные Челны 1994г. 11 страница | | | Набережные Челны 1994г. 13 страница |