|

Читайте также: |

| №де-' фекта | Обозначение | Возможный Дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Трещины или обломы | Браковать | ||||

| Е | Износ рабочего профиля кулака | Щуп 0,5 не Проходит | Наплавить | ||

| Б,в | Износ шеек под втулки кронштейна |

| 37,80 | Наплавить | |

| Г | Износ шлицев |

| 5,70 | Наплавить |

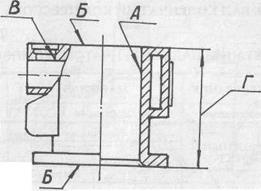

Износ рабочего профиля разжимного кулака восстанавливают наплавкой изношенной поверхности. Используют полуавтоматическую наплавку проволокой 51ХФА или пружинными проволоками ОВС, П1,  1,2 мм в среде углекислого газа. Затем в автоматическом режиме наплавляют поверхности Б и В, а при износе шлицев — поверхность Д (рис.79).

1,2 мм в среде углекислого газа. Затем в автоматическом режиме наплавляют поверхности Б и В, а при износе шлицев — поверхность Д (рис.79).

Рис.79. Дефекты кулака разжимного переднего (заднего) тормоза

Для того, чтобы наплавить шлицевую поверхность вкруговую и избежать не проплавления, шлицы предварительно срезают на 2/3 их высоты проходными твердосплавными резцами Т5К10. Можно предварительно заплавить канавку с продольной подачей сварочной головки.

Наплавленная деталь проходит высокий отпуск при 650°С в течение 2 часов. Затем, базируясь в центрах, протачивают до Ø38,4-0,1 шейки Б и В и до Ø37,9- 1,5 мм поверхность Д.

Шлицы Г нарезают шпоночной фрезой на горизонтально-фрезерном станке с делительной головкой, базируясь по центровым отверстиям.

Предварительное шлифование рабочего профиля разжимного кулака выполняют на копировально-шлифовальном станке кругами ПП600х40х305 24А 80П СМ1-СМ2 6К5 с радиальной подачей 0,05 мм/об. Припуск на окончательное шлифование - 0,2 на сторону.

Далее поверхности Б, В и Е закаливают с помощью высокочастотного нагрева до твердости ЖСэ 51,5-63.

Окончательное шлифование рабочего профиля разжимного кулака выполняют на том же станке кругами зернистостью 40, радиальная подача 0,005 мм/об. Шейки под втулки кронштейна шлифуют на круглошлифовальном станке такими же кругами с продольной подачей.

В случае, если дефекты ограничиваются износом шеек под втулки кронштейна, технологию можно упростить, используя для восстановления поверхностей Б, В вибродуговую наплавку пружинной проволокой. После наплавки шейки шлифуют предварительно и окончательно, как сказано выше.

3.2.58. БЛОК ЦИЛИНДРОВ КОМПРЕССОРА

Таблица 75

Карта дефектации блока цилиндров компрессора

| № По каталогу | Наименование | Материал твердость | |||

| 5320-3509030 | Блок цилиндров | Сч18 нв 187—241 | |||

| № дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Трещины, изломы, пробоины | Брак< лать | ||||

| А | Задиры, риски на поверхности зеркала ци-лшгдра |

| Обработать в ремонтный размер | ||

| А | Износ поверхности зеркала цилиндра |

| 60,03 | Обработать и ремонтный размер | |

| 1-й ремонтный |

| 60,43 | Браковать | ||

| 2-й ремонтный |

| 60,83 | |||

| Б | Коробление прива-лочных понерхностей под картер и головку цилиндра | Размер г: | Обработать до выведения дефекта | ||

| 91,7 | ||||

| В | Износ поверхности под седло выпускного клапана |

| 17,027 | Запрессовать втулку | |

| Срыв резьб | Поставить резьбовую вставку или ввертыш |

Блок цилиндров компрессора представляет собой литой двухцилидровый корпус с ребрами охлаждения в верхней части (рис.80). Частыми дефектами блока являются срывы резьб,на шпильках и в резьбовых отверстиях. Дефектные шпильки заменяют, в отверстия устанавливают резьбовые вставки или ввертыши.

Износ или риски на зеркале цилиндра устраняют расточкой с последующим хонингованием в первый или второй ремонтный размер (Ø60,4+0,03) или 60,8+0,03 мм соответственно). Поршни ремонтного размера поставляет завод-изготовитель.

Рис.80. Дефекты блока цилиндров компрессора

Зеркало цилиндра может быть восстановлено в номинальный размер осталиванием с использованием нерастворимых (графитовых) анодов. Цилиндры растачивают до Ø60,4 мм, затем производят электрохимическое обезжиривание в щелочном электролите, промывают, обрабатывают в течение 30 сек. анодным током порядка 40 а/кв.дм в 30-процентном растворе серной кислоты и после промывки в холодной и горячей воде завешивают в ванну осталивания. После выдержки в течение 10-20 сек. подают катодный ток порядка 5 а/кв.дм. Затем постепенно за 5-10 минут доводят плотность тока до 30-40 а/кв.дм.

Покрытие растачивают эльборовными или киборитовыми резцами, затем хонингируют.

При короблении привалочной поверхности под картер и головку цилиндра поверхность Б фрезеруют, выдерживая размер Г не менее 91,6 мм. Если размер Г ниже 91,6 мм, в условиях мелкосерийного производства допускается соответственно увеличивать толщину прокладки под головку блока. При больших программах производства деталь бракуют.

Изношенную поверхность под седло впускного клапана восстанавливают запрессовкой втулки из стали или серого чугуна. Втулку фиксируют двумя штифтами МЗ, которые устанавливают в стыке основной и добавочной детали.

3.2.59. ВАЛ КОЛЕНЧАТЫЙ КОМПРЕССОРА

Таблица 76

Карта дефектации вала коленчатого компрессора

| № По каталогу | Наименование | Материал | Твердость | ||

| 5320—3509110 | Вал коленчатый | Сталь 40 | Ив 179—229 | ||

| № дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельна допустимый без ремонта | Способ ремонта | |||

| Трещины, сколы | Браковать | ||||

| А | Задиры, риски на шейках | Обработать в ремонтный размер | |||

| А | Износ шатунных шеек |

| 28,47 | 1. Обработать в ремонтный размер 2. Осталивать | |

| 1-й ремонтный |  [ [

| 28,17 | |||

| 2-й ремонтный |

| 27,87 | |||

| Б | Износ посадочных поверхностей под шарикоподшипники и шестерню |

| 35,00 | 1. Наплавить 2. Осталивать | |

| В | Износ поверхностей под уплотнитель |

| 25,05 | 1. Обработать в ремонтный размер 2. Осталивать | |

| Г | Износ шпоночного паза по ширине |

| 5,02 | Фрезеровать новый лаз | |

| Д | Износ торцов щек | Размер и: | Обработать до"выве-дения дефекта | ||

| 27,4 | ||||

| Е | Повреждение резьбы

| Не более 2-х ниток | Браковать |

При восстановлении коленчатого вала необходимо прочистить масляные каналы от асфальто-смолистых отложений и грязи.

Основной дефект детали — износ шатунных шеек А (рис.81). В зависимости от степени износа, а также при наличии задиров, забоин, рисок шатунные шейки обрабатывают в 1-й или 2-й ремонтный размер (Ø28,2 -0,021 или 27,9-0,021 мм), выдерживая длину И не менее 27,4 мм. Радиусы галтерей R1,5-0,5 мм обеспечивают алмазной правкой круга. Предпочтительнее обработка кругами ПП600><25х305 24А12С1БК на кругло шлифовальном станке, например, 34131 с центросместителем. Базировать следует в центрах или по шейкам Б, угловая ориентировка достигается выверкой. Последующая полировка лентой СМ20х50000 14АМ40 обеспечит шероховатость Ка 0,4. В мелкосерийном производстве полировку производят на токарном станке жимками.

Рис.81. Дефекты коленчатого вала компрессора

Поверхности под шестерню и шарикоподшипники Б при износе менее  35,00 мм восстанавливают напылением с оплавлением порошками ПГ-12Н-01 либо твердым осталиванием с последующей обработкой на круглошлифовальном станке кругами 24А25СМ27К5. Эти же технологии могут быть использованы, если требуется восстановить до номинальных размеров шатунные шейки. При осталивании поверхности, не подлежащие наращиванию, закрывают эбонитовыми футлярами или смесью цапонлака с нитрокраской в пропорции 2:1.

35,00 мм восстанавливают напылением с оплавлением порошками ПГ-12Н-01 либо твердым осталиванием с последующей обработкой на круглошлифовальном станке кругами 24А25СМ27К5. Эти же технологии могут быть использованы, если требуется восстановить до номинальных размеров шатунные шейки. При осталивании поверхности, не подлежащие наращиванию, закрывают эбонитовыми футлярами или смесью цапонлака с нитрокраской в пропорции 2:1.

Износ поверхности В под уплотнитель более  25,05 мм устраняют расточкой отверстия в размер

25,05 мм устраняют расточкой отверстия в размер  мм, что дает возможность восстановить форму и шероховатость и, следовательно, работоспособность сопряжения.

мм, что дает возможность восстановить форму и шероховатость и, следовательно, работоспособность сопряжения.

При износе шпоночного паза Г более 5,02 мм фрезеруют новый паз номинального размера, разбитый паз помечают краской.

3.2.60. ШАТУН КОМПРЕССОРА В СБОРЕ

Таблица 77

Карта дефектации шатуна компрессора

| № По каталогу | Наимен ов ание | Материал | Твердость | ||

| 5320—3509180 | Шатун компрессора | Сталь 40 | Нв 207— 241 | ||

| № дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Трещины | Браковать |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Изгиб, скручивание шатуна | Непараллельность осей отверстий головок но длине 100 мм не более | Обработать ii ремонтный размер а | |||

| 0,07 | 0,1 | ||||

| Перекос осей отверстий головок шатуна на длине 100 мм не более | |||||

| 0,1 | 0,15 | ||||

| Допуск перпендикулярности боковых поверхностей на длине 100мм не более | |||||

| 0,1 | 0,15 | ||||

| Б | Износ отверстия нижней головки шатуна |

| 32,02 | Обработать в ремонтный размер \ | |

| В | Износ, задиры, риски на боковых поверхностях нижней головки шатуна | Размер г: | Обработать в ремонтный размер г | ||

| 26,713 | ||||

| Д | Износ отверстия во втулке верхней головки шатуна |

| 12,507 | Заменить втулку |

Рис.82. Дефекты шатуна компрессора

Основными дефектами шатуна компрессора являются износ во втулке верхней головки шатуна и износ отверстия нижней головки. Изношенные втулки выпрессовывают и заменяют на новые с последующим развертыванием в номинальный размер Ø  мм в кондукторном приспособлении, обеспечивающим межосевое расстояние 95 ± 0,1 мм. Изношенное отверстие большой головки растачивают на расточном станке в ремонтный размер Ø

мм в кондукторном приспособлении, обеспечивающим межосевое расстояние 95 ± 0,1 мм. Изношенное отверстие большой головки растачивают на расточном станке в ремонтный размер Ø  мм. Шатуны по диаметру отверстия во втулке сортируют на 4 группы через 0,003 мм от Ø12,507 мм до Ø12,495 мм и маркируют разными цветами.

мм. Шатуны по диаметру отверстия во втулке сортируют на 4 группы через 0,003 мм от Ø12,507 мм до Ø12,495 мм и маркируют разными цветами.

При износе боковых поверхностей В детали шлифуют на плоскошлифовальном станке, выдерживая размер  мм. Базировать шатун следует по отверстию А и противоположной плоскости В.

мм. Базировать шатун следует по отверстию А и противоположной плоскости В.

ГЛАВА 4

ОБОСНОВАНИЕ НАДЕЖНОСТИ ВОССТАНОВЛЕННЫХ ДЕТАЛЕЙ

Надежность детали характеризуется ее способностью выполнять заданные функции с допустимыми отклонениями параметров в течение срока службы агрегата, в котором она установлена. Надежность детали определяется ее ресурсом. Однако установить ресурс конкретной детали заранее в принципе невозможно, т.к. этот ресурс представляет собой случайную величину. Можно лишь указать интервал, в котором с требуемой вероятностью этот ресурс реализуется.

При обосновании надежности деталей нельзя не учитывать важное обстоятельство, которое часто игнорируется: недостаточно, чтобы средний ресурс деталей был равен или даже превосходил средний ресурс агрегатов, в которых они работают. Необходимо и достаточно, чтобы была мала вероятность отказа этих деталей в агрегате.

При разработке конструкции нового изделия надежность деталей оценивается качественно: конструктор закладывает прогрессивные решения, достигнутые мировой практикой, либо основанные на результатах научно-исследовательских работ, либо подсказанные собственным опытом. Испытания автомобиля или его отдельных агрегатов позволяют выявить слабые решения, а затем производить их конструкторскую или технологическую доработку.

Если же конструкция уже создана и зарекомендовала себя надежной, можно использовать полученное решение как эталон. В этом случае все принятые при восстановлении деталей технологические решениях которые по объективным признакам обеспечивают качество, не уступающие эталону, можно рекомендовать для широкого внедрения без последующих эксплуатационных испытаний. Если таких объективных признаков нет, эксплуатационная проверка обязательна.

4.1. ПРОГРАММА ОБОСНОВАНИЯ НАДЕЖНОСТИ ДЕТАЛЕЙ

Программа обоснования надежности деталей должна начинаться с анализа дефектов, образующихся на деталях в процессе эксплуатации. Этот вопрос подробно рассмотрен в главе 2.

Анализ дефектов сопоставляется с рабочим чертежом детали. Определяются требования, которые следует предъявить к технологии восстановления по точности и шероховатости поверхности, твердости поверхностного слоя, по влиянию технологии на выносливость детали, на другие поверхности и макро-геометрию детали.

Далее выбирается один или несколько возможных способов восстановления деталей.

Затем, руководствуясь изложенными ниже соображениями, выбирается метод и выполняется комплекс исследований по обоснованию надежности деталей.

В случае положительных результатов производится внедрение технологии воcстановления деталей в производство и организуется контроль за работой деталей в эксплуатации.

4.2. МЕТОДЫ ОБОСНОВАНИЯ НАДЕЖНОСТИ ВОССТАНАВЛИВАЕМЫХ ДЕТАЛЕЙ

Для обоснования надежности восстанавливаемых деталей можно воспользоваться следующими объективными методами [17]:

установить соответствие структурных параметров деталей техническим условиям на изготовление этих деталей, либо требованиям государственного стандарта, либо другим нормативно-техническим документам, регламентирующим их надежность;

- установить подобие предлагаемой технологии восстановления деталей КамАЗов технологиям восстановления других деталей этого же или другого автомобиля, если эти детали работают в сходных условиях и имеют достаточную надежность;

- выполнить металлографические и металлофизические исследования материала деталей (исследовать микроструктуру, макроструктуру, микро-твердость, распределение внутренних напряжений 1-го рода и т.д.), позволяющие сделать заключение о работоспособности деталей;

- выполнить лабораторные испытания образцов на изнашивание, ударную вязкость, статическую и усталостную прочность, если эти испытания качественно моделируют условия работы детали, узла;

- доказать правильность предложенного решения расчетными методами;

- выполнить стендовые испытания двигателей (или агрегатов) в сборе, если эти испытания позволяют сделать однозначное заключение об интегральных характеристиках отремонтированного изделия, собранного в соответствии с разработанными или откорректированными условиями на ремонт;

- провести эксплуатационные испытания деталей, узлов или агрегатов в соответствии с действующими методиками; провести статистическую обработку результатов массовой эксплуатации деталей.

Для получения положительного заключения достаточно одного из указанных методов, если этот метод однозначно определяет качественные результаты испытаний.

Восстановление деталей разделяют на три группы:

А - детали, влияющие на активную безопасность автомобиля (например, поворотные кулаки, рулевые тяги, шаровые пальцы);

Б - детали, имеющие ограниченные запасы усталостной прочности (например, коленчатые валы, поршневые пальцы);

В - детали, имеющие большие запасы усталостной прочности, ресурс которых определяется изнашиванием (либо коррозией, либо другими процессами, не приводящими к внезапному отказу). Например, корпусные детали, подшипники, гильзы цилиндров.

Детали группы А должны после восстановления соответствовать техническим требованиям, предъявляемым к новым деталям, при повторном использовании этих деталей в обязательном порядке проводится их проверка на отсутствие трещин.

Детали группы Б имеют ограниченный запас усталостной прочности, что устанавливается по их возможным поломкам, усталостным повреждениям в эксплуатации либо расчетным путем.

Подавляющее большинство деталей относится к группе В - деталям, обладающим большими запасами усталостной прочности. Это позволяет без опасения применять многие хорошо зарекомендовавшие себя способы восстановления, например, сварку, наплавку, которые хотя и снижают усталостную прочность, но в допустимых для этой группы деталей пределах. Обеспечивая высокую износостойкость, эти способы гарантируют надежную работу группы В.

ПРИМЕР 1. По данным опроса автохозяйств, эксплуатирующих 648 двигателей КамАЗ-740, случаев поломки новых коленчатых валов не отмечено. Однако при перешлифовке коленчатых валов обнаружено 23 коленчатых вала с усталостными трещинами, выходящими на галтели или в зону масляного отверстия. Заключение: по условиям работы детали ее следует отнести к числу деталей, запас усталостной прочности которых ограничен (группа Б).

Список деталей, относящихся к группе А (влияющих на активную безопасность автомобиля) и Б (с ограниченным запасом усталостной прочности) приводится в табл.78. При восстановлении этих деталей не допускается применение способов, существенно снижающих их усталостную прочность, а у группы А - также ударную вязкость. Эти детали (А, Б) при повторном использовании должны проходить контроль на отсутствие усталостных трещин.

Существенным фактором считается снижение усталостной прочности или ударной вязкости более чем на 10 процентов.

Таблица 78

Детали, влияющие на активную безопасность автомобиля (а) или обладающие ограниченным запасом усталостной

| Прочности (б)обозначение | Наименование | Группа |

| 53-203001014 | Кулак поворотный передней оси правый | А |

| 5320—3001015 | Кулак поворотный передней оси левый | А |

| 5320—3001019 | Шкворень поворотного кулака | А |

| 5320—3001030 | Рычаг поворотного кулака правый | А |

| 5320—3001031 | Рычаг поворотного кулака левый | А |

| 5320—3001035 | Рычаг тяги сошки | А |

| 5320—3401090 | Сошка | А |

| 5320—3414010 | Продольная тяга | А |

| 5320—3414052 | Поперечная тяга | А |

| 5511—2919030 | Шаровой палец | А |

| 5511— 2919010СБ | Штанга реактивная верхняя с пальцам и | А |

| 5511— 2919012СБ | Штанга реактивная нижняя с пальцами | А |

| 5511— 2919016СБ | Штанга реактивная | А |

| 5511—2919019 | Труба реактивной штанги | А |

| 5511—2919021 | Наконечник реактивной штанги | А |

| 740—1004020 | Поршневой палец | Б |

| 740— 1004045СБ | Шатун | Б |

| 740—1005020 | Коленчатый вал | Б |

Выбор метода обоснования надежности деталей зависит от принадлежности детали к группе А, Б и В, способа восстановления детали, наличия информации о других деталях, работающих в сходных условиях, и от возможностей производства.

Рекомендуется следующая последовательность действий при выборе метода обоснования надежности.

1. Изучить условия, в которых работает деталь.

2. Изучить дефекты детали.

3. Определить требования, предъявляемые к детали.

4. Установить, в какой степени структурные параметры деталей соответствуют техническим условиям на изготовление деталей, либо требованиям государственного стандарта, либо другим нормативно-техническим документам, регламентирующим их надежность. Количество деталей, соответствующее этим документам, пригодно к дальнейшей эксплуатации без ремонта.

5. Изучить опыт восстановления или применения деталей — аналогов автомобилей КамАЗ или других автомобилей, работающих в сходных условиях, с целью определения возможности распространения этого опыта на интересующую номенклатуру деталей.

6. При необходимости — подтвердить расчетами достаточные запасы прочности деталей (либо другие требуемые параметры).

7. При необходимости — провести металлографические или металлофизические исследования материала деталей с целью получения доказательств работоспособности структур.

8. При необходимости — выполнить лабораторные испытания образцов с целью получения качественных доказательств достаточной работоспособности деталей, восстановленных выбранным технологическим способом.

9. При необходимости — выполнить стендовые испытания двигателей (или агрегатов) в сборе с целью получения доказательств, что их интегральные характеристики не ухудшаются.

10. При необходимости — провести эксплуатационные испытания деталей целью получения доказательств, что их надежность не ниже требуемого уровня.

11. Если возможно и есть необходимость — собрать информацию о результатах массовой эксплуатации деталей и выполнить их статическую обработку.

Ограничиваются объемом исследований, позволяющим:

- сделать однозначный качественный вывод о надежности деталей;

- получить информацию в минимальные сроки при относительно небольших затратах.

4.3. ОБОСНОВАНИЕ НАДЕЖНОСТИ ДЕТАЛЕЙ

Дата добавления: 2015-08-21; просмотров: 135 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Набережные Челны 1994г. 12 страница | | | Обоснование надежности установлением соответствия структурных параметров восстановленных деталей требованиям нормативно-технической документации 1 страница |