|

Читайте также: |

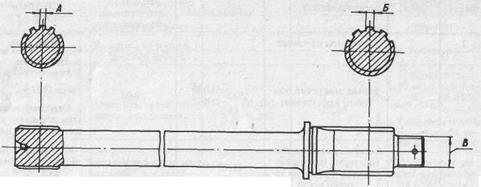

Рис.63. Дефекты полуоси заднего моста

Погнутость полуоси правят на гидравлическом прессе на призматических опорах, выдерживая биение привалочного торца Б относительно оси центров и радиальное биение поверхностей Д и Д1 согласно карте дефектации.

Далее при необходимости заваривают ручной или полуавтоматической сваркой задиры и износы поверхностей конусных отверстий под зажимные втулки.

При погнутости фланца протачивают его привалочный торец Б, выдерживая его толщину не менее 11 мм. Если заплавлялись конические отверстия, подрезают внешнюю поверхность фланца. Затем по кондуктору сверлят новые отверстия и зенкуют их конической зенковкой.

Если фланец деформирован сильно (дефект разборки), выправляют его ударами, далее обрабатывают как сказано выше.

Редкий дефект — когда толщина фланца уменьшается до размера менее 11 мм. Обычно полуось в этом случае бракуют, однако при необходимости на плоскость Б можно приварить контактным способом пластину толщиной 3 мм. Целесообразно пластину вырезать по размерам прокладки полуоси с отверстиями для выхода шпилек. После приварки пластину подрезают, выдерживая номинальную толщину фланца.

При износе шлицевых элементов заплавляют шлицевые пазы сварочной проволокой Св-08Г2С Ø1,2 мм, затем наплавляют шлицевые элементы винтовой наплавкой на установке дугорой наплавки проэолокой ЗОХГСА  1,2 мм в среде углекислого газа. При винтовой наплавке каждый последующий слой должен перекрывать предыдущий на 1/3. При этом твердость наплавленной поверхности составляет 25—30 НКСЭ, что улучшает обрабатываемость.

1,2 мм в среде углекислого газа. При винтовой наплавке каждый последующий слой должен перекрывать предыдущий на 1/3. При этом твердость наплавленной поверхности составляет 25—30 НКСЭ, что улучшает обрабатываемость.

Если обрабатываемость недостаточна, деталь подвергают высокому отпуску при 1=600° в течение 2 часов. Полуоси завешивают вертикально, пропуская шлицевую часть через отверстия специально изготовленной крышки цилиндрической йечи.

Новые шлицевые элементы фрезеруют червячной фрезой из быстрорежущей стали Р6М5.

Восстановленный шлицевой элемент закаливают на установке ТВЧ до твердости 51—59 НЙСЭ.3.2.44. ШЕСТЕРНЯ ВЕДУЩАЯ КОНИЧЕСКАЯ

Т аблица 60 КАРТА ДЕФЕКТАЦИИ ШЕСТЕРНИ ВЕДУЩЕЙ КОНИЧЕСКОЙ

| № по каталогу | НАИМЕНОВАНИЕ МАТЕРИАЛ | ТВЕРДОСТЬ | ||||

| 5320-2502017 | Шестерня ведущая кони- Стадь 20ХГНМТА | НКСэ 63±2 | ||||

| № дефекта | обозначение | Размеры, мм | ||||

| * ВОЗМОЖНЫЙ | номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Сколы и трещины | Браковать | |||||

| Выкрашивание рабочей поверхности зубьев | Браковать | |||||

| в | Износ шейки под подшипник |

| 79,98 | 1. Хромировать 2. Осталивать 3. Наплавить | ||

| в | Износ шейки под подшипник |

| 69,96 | 1. Хромировать 2. Осталивать 3. Наплавить | ||

| г | Износ шлицев по толщине | Размер по роликам 0 6,585 | Наплавить | |||

| 71,299 | 71,184 | |||||

| Д | Износ или срыв резьбы М68х1,5-6 | До двух ниток | 1. Калибровать 2. Наплавить 3. Нарезать резьбу М66х1,5-6 | |||

Восстановление шеек Б и В под подшипники проводят наплавкой проволокой 51ХФА  1,2 мм на установке УД-209А или А-547У. Обработку в размеры

1,2 мм на установке УД-209А или А-547У. Обработку в размеры  или

или  мм (рис.64) выполняют на круглошлифэвальном станке шлифовальным кругом ПП500* 63 * 203 91А25СМ27К110. Базировать деталь следует в центрах.

мм (рис.64) выполняют на круглошлифэвальном станке шлифовальным кругом ПП500* 63 * 203 91А25СМ27К110. Базировать деталь следует в центрах.

Размеры поверхностей под подшипники можно восстановить также хромированием или осталиванием.

При восстановлении шлицев применяют наплавку проволокой 51ХФА на сварочном полуавтомате А-547 У. Наплавляется изношенная часть шлиц. Обработка в размер  мм проводится на токарно-винторезном станке (1М63). Деталь устанавливают в разрезную втулку с базированием ее по диаметрам

мм проводится на токарно-винторезном станке (1М63). Деталь устанавливают в разрезную втулку с базированием ее по диаметрам  мм и

мм и  мм, зажимают в трехкулачковом самоцентрирующемся патроне токарного станка.

мм, зажимают в трехкулачковом самоцентрирующемся патроне токарного станка.

Рис.64. Дефекты шестерни ведущей конической

Нарезание шлиц производят червячной фрезой на зубофрезерном станке, например, модели 5К310.

При срыве резьбы  первоначально заплавляют на сварочном полуавтомате А-547У проволокой Св-08Г2С паз под язычек шайбы подшипника, затем той же проволокой наплавляют резьбовую поверхность. Нарезание резьбы выполняют на токарном станке резцом по ГОСТ 18885-73. Шпоночный паз фрезеруют на универсальном фрезерном оборудовании. Деталь закрепляют в делительной головке по отверстию Ø45 мм с поджатием с другой стороны отверстия

первоначально заплавляют на сварочном полуавтомате А-547У проволокой Св-08Г2С паз под язычек шайбы подшипника, затем той же проволокой наплавляют резьбовую поверхность. Нарезание резьбы выполняют на токарном станке резцом по ГОСТ 18885-73. Шпоночный паз фрезеруют на универсальном фрезерном оборудовании. Деталь закрепляют в делительной головке по отверстию Ø45 мм с поджатием с другой стороны отверстия  центром.

центром.

В мелкосерийном производстве при срыве резьбы М68 можно" на резать резьб}' ремонтного размера

3.2.45. СТАКАН ПОДШИПНИКОВ 5320-2502049

Таблица 61

Карта дефектации стакана подшипников

| № По каталогу | Наименование | Материал | Твердость |

| 5320-2502049 | Стакан подшипников | Вч50 | Нв 150—190 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Трещины или обломы | Браковать | ||||

| В | Износ посадочного отверстия под подшипник |

| 125,02 | 1. Напылить 2. Осталивать | |

| Г | Износ посадочной поверхности |

| 140,39 | 1. Напылить 2. Осталивать | |

| Д | Износ упорного торца | Размер а: | Наплавить | ||

| 42,5±0,17 | 42,25 | ||||

| Е | Износ упорного бурта | Размер б: | 1. Напылить 2. Осталиват), | ||

| |||||

| Ж | Срыв резьбы, износ м10х1,25-6н | Поставить резьбовую вставку или ввертыш |

Упорный бурт Д восстанавливают наплавкой электродами ПАНЧ-11 в среде углекислого газа на полуавтоматах УД-209 или А-547У с последующей обработкой на токарном станке резцом с твердосплавными пластинами ВК6, ВК8 в номинальный размер 42,5±0,17 мм.

Посадочные поверхности под подшипник растачивают под металлизацию с нарезанием рваной резьбовой поверхности. Металлизация выполняется с помощью электро-или газовых металлизаторов проволокой Св-08Г2С. Обработку напыленных поверхностей производят на токарном станке резцами в номинальный размер. Вместо металлизации можно использовать осталивание в хлористых электролитах с применением нерастворимых анодов. Покрытие следует затем шлифовать или растачивать эльборовыми резцами.

Рис.65. Дефекты стакана подшипников 5320-2502049

3.2.46. ВАЛ ЗАДНИЙ

Таблица 62

Карта дефектации вала заднего

| № По каталогу | Наименование материал | Твердость |

| 5320-2502201 | Вал задний сталь 35хгса | Нксч 43—49 |

| № дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Сколы и трещины | Браковать | ||||

| А | Износ трапецеидальных шлиц по толщине |

| 4,12 | Наплавить | |

| Б | Износ шлиц по толщине |

| 7,75 | Наплавить | |

| В | Срыв или износ резьбы м33х1,5-6 | До 2-х ниток | 1. Калибровать 2. Наплавить 3. Нарезать резьбу

|

Рис.66. Дефекты вала заднего

Вал задний среднего моста изнашивается по трапецеидальному шлицевому элементу (рис.66). Восстановить шлицевой элемент можно двумя способами.

Заменяют хвостовик с изношенными шлицами на новый: приваривают его вместо удаленного сваркой трением, центрируют, точат, фрезеруют шлицы и закаливают шлицевую часть высокочастотной закалкой.

Наплавляют трапецеидальные шлицы, протачивают, фрезеруют шлицы, калят ТВЧ.

Более экономичен 2-й вариант. Вначале производят продольную наплавку шлицевых пазов сварочной проволокой Св-08Г2С Ø1,2 мм, затем винтовую наплавку шлицевого элемента проволокой ЗОХГСА Ø1,6 мм в среде углекислого газа на установке дуговой наплавки УД209 или А-547У. Каждый последующий слой должен перекрывать предыдущий на треть. Твердость детали после наплавки 25-30 НЛСЭ, что улучшает обрабатываемость и позволяет применять при фрезеровании червячные фрезы из быстрорежущей стали Р6М5. После высокочастотной закалки твердость достигает нужной величины 43-49 НК.СЭ.

Вторым дефектом является износ или срыв резьбы  . При срыве до2-хниток резьбу калибруют, более 2-х ниток — наплавляют сварочной проволокой Св-08Г2С Ø1,2 мм и нарезают новую резьбу. В мелкосерийном производстве можно восстановить резьбу под ремонтный размер М30*1,5-6g.

. При срыве до2-хниток резьбу калибруют, более 2-х ниток — наплавляют сварочной проволокой Св-08Г2С Ø1,2 мм и нарезают новую резьбу. В мелкосерийном производстве можно восстановить резьбу под ремонтный размер М30*1,5-6g.

3.2.47. ЧАШКИ МЕЖОСЕВОГО ДИФФЕРЕНЦИАЛА ПЕРЕДНЯЯ И ЗАДНЯЯ

Таблица 63

| № По каталогу | Наименование материал твердость | ||||

| 5320-2506018 | Чашка межосевого диф гталь4пх нв28ч 321 ференциала передняя сталь 40х нв 285— 321 | ||||

| № дефекта | Обозначение | Возможный Дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Трещины на чашке | Браковать | ||||

| В | Износ отверстий под шипы крестовины |

| 22,03 | 1. Наплавить 2. Ремонтный размер  3. Сверлить новые отверстия под углом 45° к старым

3. Сверлить новые отверстия под углом 45° к старым

| |

| Г | Задиры, риски или износ торца под шайбу шестерни привода заднего моста |

| 42,3 | Обработать в ремонтный  размер размер

| |

| Д | Износ отверстия под шейку шестерни привода заднею моста |

| 58,12 | Наплавить | |

| Е | Задиры, риски или износ сферической поверхности под шайбы сателлитов |

| 60,2 | Обработать в ремонтный размер к 60,5+0,045 к61,0±0,045 | |

| Ж | Износ шейки под шариковый подшипник |

| 54,993 | 1. Наплавить 2. Осталивать | |

| И | Износ шлицев по толщине |

| 7,82 | Наплавить |

| Размеры, мм | |||||

| №де-• фе^ега | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Номинальный | Предельно допустимый без ремонта | СПОСОБ РЕМОНТА |

| 1. Калибровать | |||||

| Резьбу | |||||

| К | Срыв или износ резьбы М33х1,5-

| Менее 2-х ниток | 2. Наплавить 3. Нарезать ремонтную | ||

| Резьбу | |||||

| М30х1,5-6§ |

Таблица 64

Карта дефектации чашки межосевого дифференциала задней

| № по каталогу | НАИМЕН ОВ АНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ | |||||

| 5320-2506019 | Чашка межосевого дифференциала задняя | Сталь 40Х | НИ 285—321 | |||||

| Размеры, мм | ||||||||

| .№ де- | Обозна- | Возможный | ||||||

| Фекта | Чение | ДЕФЕКТ | Номинальный | Допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Трещины по чашке | Браковать | |||||||

| Забоины на торцах шлицевых зубьев | Зачистить | |||||||

| 1. Наплавить | ||||||||

| 2. Ремонтный раз- | ||||||||

| — л пчп | ||||||||

| В | Износ отверстий под шипы крестовины |

| 22,03 | Мер 022,^; 3. Сверлить новые | ||||

| Отверстия под уг- | ||||||||

| Лом 45° к старым | ||||||||

| Задиры риски или из- | Обработать в ре- | |||||||

| Г | Нос торца под шайбу шестерни привода |

| 44,3 | Монтный размер 44,6+0'03 или | ||||

| Среднего моста | 45,1+0,05 | |||||||

| Расточить отвер- | ||||||||

| Стие ремонтного | ||||||||

| Д | Износ отверстия под шейку шестерни привода среднего моста |

| 86,12 | Размера, запрессовать втулку. Раскатать и обработать отверстие под ре- | ||||

| Монтный размер | ||||||||

| 084,5™'°54 | ||||||||

| Меде- Обозна» фекта чение | ВОЗМОЖНЫЙ ДЕФЕКТ | номинальный | 1,1, ММ | ||

| предельно допустимый без ремонта | СПОСОБ РЕМОНТА | ||||

| Е | Задиры, риски или износ сферической поверхности под шайбы сателлитов | К59,8±0,045 | 60,2 | Обработать в ремонтный размер К 60,5±0,045 К 61,0±0,045 | |

| Износ шлицевых зубьев по толщине | Размер по роликам ( 8): 8):

| Наплавить | |||

| 122,422 | 122,2 | ||||

| Ж | Срыв или износ резьбы М10х1,25-6Н | Нарезать резьбу М12х1,25-6Н и завернуть спиральную вставку |

РИС.67. ДЕФЕКТЫ ЧАШКИ МЕЖОСЕВОГО ДИФФЕРЕНЦИАЛА ПЕРЕДНЕЙ

Рис.68. Дефекты чашки межосевого дифференциала задней

Основной процент износа чашек межосевого дифференциала (см.рис.67, 68), приходится на сферическую поверхность Е под шайбы сателлитов и зубчатый венец 3 задней чашки. Сферическую поверхность растачивают в ремонтный размер К60,5±0,045 или К61,0 ±0,045 по копиру. При сборке чашек применяют шайбы опорные сателлита 5320-2506058РН ремонтного размера из ленты 08КП-М-Т-2-2,5 ГОСТ 503-71. Зубчатый венец задней чашки межосевого дифференциала восстанавливают тремя способами.

Отпускают зубчатый венец на установке ТВЧ, срезают его и запрессовывают новую муфту из стали 40Х. Заготовку муфты приваривают прерывистым швом. Точат муфту, долбят зубья и закаливают новый зубчатый венец с помощью ТВЧ.

Отпускают зубчатый венец на установке ТВЧ. Срезают его, наплавляют новый венец в среде углекислого газа проволркой ЗОХГСА, точат венец, долбят зубья, закаливают зубчатый венец с помощью ТВЧ.

Отпускают зубчатый венец на установке ТВЧ, срезают его, запрессовывают новую зубчатую муфту, изготовленную из детали 5320-2506131.

Если изношены отверстия под шипы крестовины, переднюю и заднюю чашки собирают и в сборе в кондукторном приспособлении сверлят и развертывают новые отверстия  мм под углом 45° к старым. Эти поверхности можно также развернуть под категорийный ремонтный размер

мм под углом 45° к старым. Эти поверхности можно также развернуть под категорийный ремонтный размер  мм, что связано с применением

мм, что связано с применением

крестовин межосевого дифференциала ремонтного размера. Кроме того, отверстия можно наплавить проволокой Сй-10ГС и др. в среде углекислого газа или ручной сваркой электродами типа Э-42. Далее деталь обрабатывать в сборе, как указано.

При износе торцев под шестерни привода заднего и среднего моста точат торец Г в ремонтный размер  или

или  мм.

мм.

При сборке применяют шайбы опорные(детали 5320-2506051РН> ремонтного размер из ленты 08-ОМ-Т-2-2.8 ГОСТ 503-71.

При износе шлицев И по толщине их наплавляют проволокой 51ХФА  1,2, наружный диаметр шлифуют заподлицо с основным металлом. Шлицы фрезеруют концевыми фрезами ВК8 или ВК6 в номинальный размер

1,2, наружный диаметр шлифуют заподлицо с основным металлом. Шлицы фрезеруют концевыми фрезами ВК8 или ВК6 в номинальный размер  При срыве резьбы

При срыве резьбы  до 2-х ниток прогоняют резьбу К плашкой. При износе резьбы более 2-х ниток наплавляют поверхность проволокой Св-08Г2С

до 2-х ниток прогоняют резьбу К плашкой. При износе резьбы более 2-х ниток наплавляют поверхность проволокой Св-08Г2С  1,2 и нарезают новую резьбу. Далее фрезеруют стопорную канавку и поправляют резьбу. В мелкосерийном производстве допускается нарезание ремонтной резьбы

1,2 и нарезают новую резьбу. Далее фрезеруют стопорную канавку и поправляют резьбу. В мелкосерийном производстве допускается нарезание ремонтной резьбы

3.2.48. КРЕСТОВИНА МЕЖОСЕВОГО ДИФФЕРЕНЦИАЛА

Таблица 65

Карта дефектации крестовины межосевого дифференциала

| № По каталогу | Наименование материал | Твердость | ||||

| 5320-2506060 | Кт°ф7ремнцгг° с— мхгнмта | Икс- 61 ±2 & | ||||

| На дефекта | Обозначение | Возможный дефект | Размеры, мм | |||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | ||||

| Сколы или обломы | Браковать | |||||

| А | Износ и задиры на поверхности шипов |

| 21,88 | Обработать под ремонтный размер 021 5 ~°'04 **">э-0,07 Наплавить | ||

Крестовину межосевого дифференциала с износом шипов не менее  21,7 шлифуют в ремонтный размер Ø

21,7 шлифуют в ремонтный размер Ø  на бесцентровошлифовальном станке кругами ПП 600x50,2x305 14А25НСТ16К15 по два шипа одновременно; с переустановкой можно шлифовать крестовины на кругло шлифовальном станке по 1 шипу, но следует предварительно заправить центровые фаски.

на бесцентровошлифовальном станке кругами ПП 600x50,2x305 14А25НСТ16К15 по два шипа одновременно; с переустановкой можно шлифовать крестовины на кругло шлифовальном станке по 1 шипу, но следует предварительно заправить центровые фаски.

При восстановлении шипов с износом менее  21,7 применима винтовая наплавка проволокой 2-го класса 51ХФА

21,7 применима винтовая наплавка проволокой 2-го класса 51ХФА  1,2 с последующим шлифованием в номиналь ный размер

1,2 с последующим шлифованием в номиналь ный размер  . Наплавку производят в среде углекислого газа на автомате дуговой наплавки А-547У или УД-209.-

. Наплавку производят в среде углекислого газа на автомате дуговой наплавки А-547У или УД-209.-

Рис.69. Карта дефектации крестовины межосевого дифференциала

При этом каждый последующий виток должен перекрывать предыдущий на одну треть. Твердость наплавленного слоя 25—30 НК.СЭ. Далее обработка производится по следующей технологии.

Предварительно обрабатывают шипы на токарном станке.

Шлифуют лыски с 2-х сторон в групповом приспособлении на плоскошлифовальном станке заподлицо с основным металлом.

Термическая обработка — закаливают при 1=840° в масле с последующим отпуском при  С в течение двух часов.

С в течение двух часов.

Шлифуют шипы в ном инальный размер  на бесцентровошлифовальном или круглошлифовалыюм станке.

на бесцентровошлифовальном или круглошлифовалыюм станке.

При шлифовании на круглошлифовальном станке центровые фаски после термообработки необходимо зачистить.

3.2.49. КРОНШТЕЙН ПЕРЕДНЕЙ РЕССОРЫ ПЕРЕДНИЙ

Таблица 66

Карта дефектации кронштейна передней рессоры переднего

| № по каталогу | ||||||

| 5320-2902444 | ||||||

| 5320-2902445 | ||||||

| № дефекта | Обозна- | |||||

Рис.70. Дефекты кронштейна передней рессоры переднего

3.2.50. ОСЬ БАЛАНСИРНОЙ ПОДВЕСКИ

Таблица 67

Карта дефектации оси балансирной подвески

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ | |||||

| 5320-2918054 | Ось задней балансирной подвески | Сталь 40Х | Поверхность на участке Б НКСэ 56,9— 62,9 | |||||

| 5511-2918054 | Ось задней балансирной подвески | |||||||

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | |||||

| предельно номинальный допустимый 1 без ремонта | СПОСОБ РЕМОНТА | |||||||

| Трещины или обломы | Браковать | |||||||

| А | Износ шеек оси под втулки башмака рессоры |

| 87,85 | Наплавить | ||||

| В | Износ или забитость резьбы |

| Не более 2-х ниток | 1. Нарезать резьбу М78х2-6§ 2. Наплавить | ||||

Дата добавления: 2015-08-21; просмотров: 110 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Набережные Челны 1994г. 10 страница | | | Набережные Челны 1994г. 12 страница |