Читайте также:

|

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ УКРАЇНИ

“КИЇВСЬКИЙ ПОЛІТЕХНІЧНИЙ ІНСТИТУТ”

Інженерно-фізичний факультет

Кафедра фізики металів

КУРСОВА РОБОТА

з дисципліни

Фізичне матеріалознавство-1. Кольорові метали

на тему

Особливості структуро- та фазоутворення в алюмінієвих бронзах

(тема роботи)

Студента (ки) __3__ курсу ФА-11 групи

напряму підготовки 6.050403

«Інженерне матеріалознавство»

______ Досенко Т.С. __________

(прізвище та ініціали)

Керівник доцент, к.т.н.,

Холявко В.В.

(прізвище та ініціали)

Національна оцінка ___________________

Кількість балів: _____Оцінка: ECTS ____

Київ 2014 рік

Зміст

Вступ………………………………………………………………………..3

1. Загальні відомості про бронзу

1.1. Історія виникнення……………………………………………….4

1.2. Класифікація бронзи……………………………………………..7

2. Алюмінієві бронзи

2.1. Маркування………………………………………………………10

2.2. Хімічний склад та вплив легуючих елементів…………………11

2.3. Методика отримання…………………………………………….15

2.4. Фазовий склад та структура…………………………………….17

2.5. Застосування алюмінієвих бронз……………………………….22

2.6. Утилізація…………………………………………………………24

Висновок……………………………………………………………………….25

Список літератури…………………………………………………………….27

Вступ

Розвиток науково-технічного прогресу сучасної промисловості обумовлює широке використання алюмінієвих бронз, так як вони мають низку переваг у порівнянні з іншими конструкційними матеріалами. Вони все більш широко замінюють латуні і олов'яні бронзи.

Однофазні бронзи в групі мідних сплавів мають найбільшу пластичність (до 60%). Ці бронзи використовують для листів (у тому числі невеликої товщини) і штампування зі значною деформацією. Після сильної холодної пластичної деформації досягаються підвищені міцність і пружність. Двофазні бронзи піддають гарячої деформації або застосовують у вигляді відливок.

У алюмінієвої бронзи ливарні властивості (рідкотекучість) нижче, ніж в олов'яних; коефіцієнт усадки більше, але вони не утворюють пористості, що забезпечує отримання більш щільних виливків. Ливарні властивості поліпшуються введенням в зазначені бронзи невеликих кількостей фосфору. Бронзи в виливках використовують, зокрема, для котельні арматури порівняно простої форми, але працює при підвищених напругах.

Крім того, алюмінієві двофазні бронзи, мають більш високі міцнісні властивості, ніж латуні і олов'яні бронзи. У складних алюмінієвих бронз, які містять нікель і залізо, міцність становить 55-60 кгс / мм 2.

Всі алюмінієві бронзи, як і олов'яні, добре стійкі проти корозії у морській воді і у вологій тропічної атмосфері.

Алюмінієві бронзи використовують у суднобудуванні, авіації, і т.д.. У вигляді стрічок, листів, дроту їх застосовують для пружних елементів, зокрема для струмоведучих пружин. [1]

1.Загальні відомості про бронзу

1.1. Історія виникнення бронзи

Новітніми дослідженнями встановлено, що багато давніх мідних та бронзових предметів, що знайдено в різних регіонахСтарого світу, виготовлено не з чистої міді, а з мідно-арсенових стопів.

Найдавнішим свідоцтвом того, що людина використовувала метал, є знахідки в докерамічному неолітичному оселищі на пагорбі Чайоню-Тепезі в Південно-Східній Анатолії (у верхів'ях річки Тигр). Металеві вироби було знайдено в нашаруваннях пагорба, вік яких по радіовуглецевому аналізу становить 9200 ± 200 і 8750 ± 250 років до н. е. Це були дротяні шпильки, чотиригранне шило, свердла, намиста та їх «напівфабрикати» з міді, а також непросвердлені, але добре оброблені намистини. Було висловлене припущення, що всі металеві предмети виготовлені із самородної міді. Однак спектральний аналіз шила показав вміст близько 0,8 % арсену, що вносить певні сумніви про самородне походження міді.

Одна з найдавніших знахідок арсенової міді відноситься до середини V тисячоріччя до н. е. у древньому пам'ятникуТепс-Ях'я, на південному сході Ірану. У Закавказзі предмети з мідно-арсенових сплавів з'являються з IV тисячоріччя до н. е. Предмети, виготовлені з мідно-арсенових сплавів, знайдені також у Німеччині, Іспанії, Португалії починаючи з III тисячоріччя до н. е. У тих областях, де не було родовищ олов'яних руд, арсенову мідь продовжували виробляти у великій кількості до початку I тис. до н. е.

Арсен у мідних сплавах поліпшував їхні фізико-механічні властивості. Присутність у міді 0,5 % арсену поліпшує її ковкість у холодному стані, дає можливість одержати щільніші виливки у рельєфних ливарних формах. Без присадок арсену або інших легуючих елементів це представлялося складним завданням.

Починаючи з III тисячоріччя до н. е. у більшості країн Старого світу стали з'являтися вироби з олов'яної бронзи, тобто з міді, у якій основним легуючим елементом було олово і яка стала поступово витісняти мідно-арсенові сплави. Поява в стародавності олов'яної бронзи ознаменувало початок нової епохи в історії розвитку людства, що визначене якбронзовий вік. Древні мідно-олов'яні предмети продовжують знаходити в пам'ятниках бронзового віку на величезному просторі Старого світу.

Очевидно, перехід від мідно-арсенових сплавів до мідно-олов'яних був поступовим, і спочатку олово присаджували до міді разом з арсеном. Цим, пояснюється, що в країнах Близького Сходу і в деяких інших регіонах у початковому періодібронзового віку олов'яна бронза містить олово разом з арсеном. Винятком є давні бронзи Таїланду, що не містять домішок арсену.

Вважається, що олово дадавали до міді у вигляді його двоокису, тобто каситериту. Відновлення олова в шихті з мідною рудою і з деревним вугіллям — процес простіший, ніж ізольоване відновлення олова з наступною його присадкою до міді.

Більшість відомих у світі родовищ каситериту (SnO2) знаходиться в Малайзії, Індонезії, Китаї, Болівії,на Британських островах, Саксонії, Богемії, Нігерії. Досить часто відзначається Богемія, як один з центрів постачання оловом бронзової металургії. Але родовища олова там залягають глибоко у гранітах, так що навряд чи вони були доступні древньому рудокопу. Також малоймовірним є вивіз олова з Британських островів до II тисячоріччя до н. е. Вивчення древніх олов'яних предметів в Англії показало, що виплавляння олова почалася на Британських островах у пізніший час, в основному в епоху Римського панування.

Останнім часом висловлюється міркування, що древня бронзова металургія на Близькому і Середньому Сході, а також на Кавказі забезпечувалася оловом з родовищ каситериту на Малайському архіпелазі та у сусідніх з ним країнах. Ці родовища розташовані в «олов'яному поясі», що простирається, починаючи з Індонезії, через Сінгапур, Малайський півострів, Південно-Східний Китай. Існує думка, що доставка олова з країн Південно-Східної Азії відбувалася не тільки морським шляхом, але і сухопутним — караванним.

У давнину через дорожнечу олова, яке у більшості країн було привізним і доставлялося нерегулярно, плавильники заміняли його, цілком або частково, іншими легуючими металами: арсеном, сурмою, свинцем, нікелем, а пізнішецинком. Тому склад стародавніх олов'яних бронз різнорідний.

У Древньому Єгипті і Месопотамії використовувалися сурм'яні бронзи. У Закавказзі, де було багато розробок антимоніту (сурмяної руди) в основному застосовувалися мідно-сурм'яні сплави, а не металева сурма. Крихкість останньої не дозволяла широко використовувати сам метал для виготовлення з нього предметів.

У древній металургії для легування міді замість дорогого олова, іноді використовувався свинець. Також його приплавляли до міді разом з оловом. Приплав міг здійснюватися або безпосереднім внесенням металевого свинцю в розплавлену мідь, або спільною відбудовною плавкою мідних і свинцевих руд. Виплавка мідно-свинцевих сплавів вимагала високої майстерності плавильників через розшарування металів у процесі плавки внаслідок великої різниці в питомих вагах. Виплавка полегшувалася наявністю в міді інших металів-домішок. Незважаючи на низьку точку плавлення свинцю (327 °C), його приплав до міді не викликає істотного зниження точки плавлення мідного сплаву.

Бронзові предмети з високим змістом нікелю (до 3,3%) знайдені в Індії. Про досить широке поширення нікельових бронз свідчить виявлений бронзовий предмет, у якому було 2,7% олова і 8,9% нікелю. Високий вміст нікелю, характерний для майкопської міді III тисячоріччя до н. е., пояснюють характером мідних руд з домішкою нікелю. Серед анатолійских виробів виявилося чимало таких, що містять до 4% нікелю, а в окремих випадках навіть вище. Однак у всіх випадках високий зміст нікелю супроводжувався також підвищеним змістом арсену (до 3%), або олова. Аналогічна закономірність була встановлена для деяких мідно-арсенових предметів, знайдених на Північному Кавказі, вАзербайджані, Грузії. [2]

1.2. Класифікація бронзи

За хімічним складом бронзи поділяються на олов’яні та безолов’яні.

До безолов’яних бронз належать алюмінієві, свинцеві, крем'янисті та берилієві бронзи.

Олов'яні бронзи.

Однофазні та двофазні бронзи перевершують латуні в міцності і опорі корозії (особливо в морській воді).

Однофазні бронзи в катанні стані, особливо після значної холодної пластичної деформації, мають підвищені міцнісні і пружні властивості (> 40 кгс / мм 2).

Для двофазної бронзи характерна більш висока зносостійкість.

Важлива перевага двофазних оловяністих бронз - високі ливарні властивості. Бронзи отримують при литті найбільш низький коефіцієнт усадки в порівнянні з іншими металами, у тому числі чавунами. Олов'яні бронзи застосовують для литих деталей складної форми. Однак для арматури котлів і подібних деталей вони використовуються лише у випадку невеликих тисків пари. Недолік виливків з олов'яних бронз - їх значна микропористая. Тому для роботи при підвищених тисках пари вони все більше замінюються алюмінієвими бронзами.

Через високу вартість олова частіше використовують бронзи, в яких частина олова замінена цинком (або свинцем). [1]

Алюмі́нієві бро́нзи

Колір алюмінієвої бронзи солом'яно-жовтий, з червонястим відтінком, що нагадує колір золота. Основні механічні властивості у твердому стані: густина 7,5…8,2кг/м³, температура плавлення 1040…1084 °C, твердість за Брінеллем 55…220 кгс/мм², границя міцності 20…75 кгс/мм², відносне видовження 20…75%[3].

Алюмінієві бронзи в порівнянні з іншими бронзовими сплавами мають більшу міцність і корозійну стійкість. Ці сплави демонструють низький рівень поверхневої корозії в атмосферних умовах, низький рівень окислення при високих температурах і слабку реакційну здатність з сірчистими сполуками та продуктами вихлопу двигунів внутрішнього згорання. Вони також стійкі до корозії у морській воді. В алюмінієвих бронзах стійкість до корозії забезпечується алюмінієвою компонентою сплаву, який вступає в реакцію з атмосферним киснем, утворюючи тонкий, жорсткий поверхневий шар оксиду алюмінію, що стає бар'єром для корозії багатого на мідь сплаву. Додавання заліза і маргану до 1% покращує стійкість до корозії алюмінієвої бронзи. [3]

Крем'янисті бронзи

В основному використовують однофазні бронзи як більш пластичні. Крем'янисті бронзи перевершують алюмінієві бронзи і латуні в міцності та стійкості в лужних (в тому числі стічних) середовищах.

Крем'янисті бронзи застосовують для арматури і труб, які працюють у зазначених середовищах.

Крем'янисті бронзи, додатково леговані марганцем, в результаті сильної холодної деформації набувають підвищені міцність і пружність і у вигляді стрічки або дроту використовуються для різних пружних злементов.

Берилієві бронзи

Берилієві бронзи поєднують дуже високу міцність (до 120 кгс / мм 2) і корозійну стійкість з підвищеною електропровідністю.

Однак через виского вартості берилію ці бронзи використовують лише для особливо відповідальних у виробах невеликого перерізу у вигляді стрічок, дроту для пружин, мембран, сильфонів і контактах в електричних машинах, апаратах і приладах.

Зазначені властивості берилієві бронзи отримують після гартування і старіння, тому що розчинність берилію в міді зменшується з пониженням температури. Виділення при старінні частинок хімічної сполуки CuBe підвищує міцність і зменшує концентрацію берилію в розчині міді.

Свинцеві бронзи

Свинцеві бронзи (БрС30) використовують як високоякісний антифрикційний матеріал. У порівнянні з олов'яними бронзами мають більше низькі механічні й технологічні властивості. [1]

2. Алюмінієві бронзи

2.1. Маркування

Марки позначаються наступним чином. Перші букви в марці означають Бр. - Бронза. Літери, наступні за буквою Бр. в бронзі, означають: А - алюміній, Б - берилій, Ж - залізо, К - кремній, Мц - марганець, Н - нікель, О - олово, С - свинець, Ц - цинк, Ф. - фосфор.

Цифри, вміщені після літери, вказують середнє процентний вміст елементів.

У марках бронзи (як і в сталях) зміст основного компонента - міді - не вказується, а визначається по різниці. Цифри після букв, відокремлюються один від одного через тире, вказують середній вміст легуючих елементів; цифри розташовані в тому ж порядку, як і літери, що вказують на легування бронзи тим чи іншим компонентом. [4]

Бронзи безолов’яні, що обробляються тиском (ГОСТ 18175-78[4]):

· БрА7. Алюмінієва бронза з вмістом 7% алюмінію. Має міцність 432...490 МПа, твердість 63...72 HB. Деталі для хімічного машинобудування, ковзні контакти;

Бронзи безолов'яні ливарні (ГОСТ 493-79[5]).

Мають високу міцність, антифрикційність, застосовуються для виготовлення деталей, що працюють у важких умовах:

· БрА10Ж3Мц2. Алюмінієва бронза з вмістом 10% алюмінію, 3% заліза та 2% марганцю. Має міцність 578 МПа, твердість 98...118 HB. Виготовляються зубчасті колеса, втулки, клапани;

· БрА10Ж4Н4Л. Алюмінієва бронза з вмістом 10% алюмінію, 4% заліза та 2% нікелю. Має міцність 578 МПа, твердість 157...167 HB. Деталі хімічної і харчової промисловості, а також деталі, що працюють при підвищених температурах. [2]

2.2. Хімічний склад та вплив легуючих елементів

| Легування двокомпонентних алюмінієвих бронз різними елементами помітно змінює їх властивості. Основними легуючими елементами сплавів Cu - Al є залізо, марганець і нікель. У алюмінієвих бронзах, як правило, вміст заліза і нікелю не перевищує 5,5%, марганцю 3 % (по масі), це показано в таблиці 1. Таблиця 1. Хімічний склад безолов’яних алюмінієвих бронз (ГОСТ 18175) | |||||||||

| МАРКА БРОНЗИ | ОСНОВНІ КОМПОНЕНТИ,% | ДОМІШКИ, НЕ БІЛЬШЕ | |||||||

| Al | Be | Fe | Mn | Ni | Si | Ti | Cu | ||

| БрА5 | 4-6 | - | - | - | - | - | - | Все інше | 1,6 |

| БрА7 | 6-8 | - | - | - | - | - | - | Все інше | 1,6 |

| БрАМц9-2 | 8-10 | - | - | 1,5-2,5 | - | - | - | -"- | 1,7 |

| БрАМц10-2 | 9-11 | - | - | 1,5-2,5 | - | - | - | -"- | 2,8 |

| БрАЖ9-4 | 8-10 | - | 2-4 | - | - | - | - | -"- | 1,7 |

| БрАЖМц10-3-1,5 | 9-11 | - | 2-4 | 1-2 | - | - | - | -"- | 0,75 |

| БрАЖН10-4-4 | 9,5-11 | - | 3,5-5,5 | - | 3,5-5,5 | - | - | -"- | 0,8 |

Залізо в твердому стані мало розчиняється у сплавах Cu - Al і утворює з алюмінієм інтерметалічне з'єднання складу Fe3Al, яке виділяється як самостійна фаза у вигляді дрібнодисперсних частинок. При вмісті в сплавах близько 1 % Fe утворюється незначна кількість дрібнодисперсних частинок, розташованих поблизу евтектоїдної області (α + γ2) і обрамлюють її. Проте зі збільшенням вмісту заліза їх кількість зростає. Так при вмісті 4 % Fe дрібнодисперсні частинки Fe3Al утворюються як в області (α + γ2), так і в області α. Дрібнодисперсні частинки інтерметалічного з'єднання Fe3Al перешкоджають росту зерен в алюмінієвих бронзах при високих температурах. Під впливом заліза, яке значно покращує механічні властивості і затримує температуру рекристалізації, в алюмінієвих бронзах зникає так зване явище " мимовільного відпалу ", що приводить до підвищення крихкості сплавів. Залізо, подрібнюючи структуру, зупиняє утворення в Cu - Al сплавах, що містять 8,5-11,0 % Al, грубозернистою γ2 - фази, що виділяється у формі безперервних ланцюгів, що обумовлюють хрупкість.

Залізо в залежності від його вмісту в сплаві впливає на структуру, фазові перетворення і властивості алюмінієвих бронз таким чином: при вмісті до 1,2% воно знаходиться в твердому розчині (α - фаза), а при більшому вмісті - виділяється в вигляді окремих глобулярних включень, які в подвійних і потрійних сплавах, що містять нікель, зазвичай зображаються k - фазою. Приблизний склад k - фази: 85 % Cu, 10 % Al і 5 % Fe; при вмісті в сплаві від 1,2 до 5,5% залізо робить сильну модифікуючу дію на зміну первинного зерна в литих заготовках; при вмісті в бронзах > 5,5 % Fe ця дія зникає. Тому в промислових алюмінієвих бронзах вміст заліза звичайно не перевищує 4 %.

Залізо зміцнює алюмінієві бронзи за рахунок підвищення міцності твердого розчину (α - фази) і виділення k - фази. Сплави з високим вмістом заліза типу БРАЖ10 - 10 відрізняються підвищеною опірністю абразивного зносу і ерозій, проте менш стійкі в морській воді.

При додатковому легуванні сплавів системи Cu - Al- Fe марганцем і нікелем значно підвищуються їх характеристики міцності і корозійна стійкість, змінюються структура і склад k - фази.

Марганець добре розчиняється в алюмінієвих бронзах в твердому стані. При вмісті Мц > 2 % в сплавах системи Cu - Al помітно прискорюється трансформація фаз α + γ2 в фазу β (марганець знижує евтектоїдну температуру і затримує розпад β - фази); при вмісті Mц > 8 % розпаду β - фази практично не відбувається.

Особливістю добавок марганцю в алюмінієві бронзи є також поява в них при охолодженні голчастих зародків β - фази до перетворення β - фази в α + γ2. Поява голчастих зародків α - фази особливо помітна при відпалі великогабаритних напівфабрикатів. Тому при литті морських гвинтів, що мають різну товщину від 15 до 400 мм, широко застосовують спеціальні алюмінієво- марганцеві бронзи з великим вмістом марганцю.

У бронзах типу БРАЖ10 - 4, БрАЖ9 - 4 марганець є провідним елементом, що визначає кінетику перетворення β - фази при нагріванні і поліпшує їх гартування на глибину. У цих бронзах допускається вміст Mц до 1,5%. Однак зі зростанням змісту Mц від 2 до 5 % зменшується твердість алюмінієвих бронз після гартування при температурі 800-1000 ° С. Тому для підвищення твердості алюмінієвих бронз при термічній обробці в них повинно бути не більше 0,5 % Mц.

Марганець підвищує механічні та корозійні властивості і покращує технологічні характеристики сплавів Cu - Al. Алюмінієві бронзи, леговані марганцем, відрізняються підвищеною корозійною стійкістю, холодостійкістю і високим деформуванням в гарячому і холодному стані.

Нікель, необмежено розчинний у твердому стані в міді, практично не розчиняється в алюмінії (при температурі 560 ° С розчинність 0,02 %). Нікель збільшує область α - фази в системах Cu - Al і Cu – Al - Fe. У сплавахCu - Al- Ni під впливом нікелю область твердого розчину з пониженням температури значно зсувається в бік мідного кута, тому їх можна піддавати дисперсійному затвердіванню. Здатність до дисперсного затвердіння цих сплавів виявляється при вмісті 1 % Ni. Нікель підвищує температуру евтектоїдного розпаду β в α + γ2 до 615 ° С, затримує перетворення α + γ2 в β при нагріванні. Вплив нікелю стає особливо помітним при його вмісті більше 1,5 %. Так, при вмісті в сплаві 2 % Ni β - фаза з'являється при температурі 790 ° С, при вмісті 4 % Ni - при температурі 830 ° С.

Нікель надає сприятливу дію на структуру евтектоїда α + γ2 і псевдоевтектоїда α + β, значно збільшує стійкість фазових перетворень β - фази, а при литті і загартуванню сприяє більшому утворенню кількості метастабільної β' - фази мартенситного типу. При цьому α - фаза набуває більш округлу форму, структура стає більш рівномірною, підвищується дисперсність евтектоїда.

Легування нікелем алюмінієвих бронз помітно підвищує їх фізико -механічні властивості (теплопровідність, твердість, міцність від утоми), холодостійкість та антифрикційні характеристики, корозійну і ерозійну стійкість в морській воді і слабких солянокислих розчинах; жаростійкість і температуру рекристалізації без помітного погіршення технологічних характеристик. При вмісті в сплавах нікелю значно підвищується модифікуюча дія заліза.

Алюмінієві бронзи системи Cu - Al- Ni застосовують рідко. Нікель, як правило, вводять в алюмінієві бронзи в поєднанні з іншими елементами (переважно з залізом). Найбільш широкого поширення набули алюмінієві бронзи типу БрАЖН10 - 4 -4. Оптимальні властивості цих бронз досягаються при співвідношенні Fe: Ni = 1:1. При вмісті в цих бронзах 3 % Ni і < 2 % Fe k - фаза може виділятися у двох формах: у вигляді дрібних округлих включень твердого розчину на основі заліза, легованого алюмінієм і нікелем, і у вигляді тонких пластин, інтерметалліда складу NiAl. [6]

2.3. Методика отримання алюмінієвих бронз

Вид термообробки бронзи визначається виглядом діаграми стану Cu та основного легуючого компоненту. Алюмінієві бронзи нормалізують при 600–700° С. Складнолеговані алюмінієві бронзи гартують з t = 950°С з штучним старінням при температурі 250–300° С. [3]

Особливості обробки деформівних алюмінієвих бронз

Для отримання гомогенних деформованих напівфабрикатів з поліпшеними механічними властивостями і високою сталою міцністю рекомендується алюмінієві бронзи відливати безперервним способом, а подальшу обробку проводити спеціальним методом, що включає операції:

а) гарячу обробку литої заготовки з сумарним обтисненням до 30%;

б) термічну обробку при заданій температурі (t0) з відхиленням ± 2 ° С (нагрівання до заданої температури, витримка 20 хв на кожні 25 мм перерізу матеріалу);

в) загартування у воді або маслі при температурі 600 ° С;

г) гарячу обробку тиском при температурі на 35-50 ° С менше тієї, яка прийнята при термічній обробці на стадії "б " залежно від вмісту алюмінію в сплаві (вміст алюмінію має бути визначено з точністю ± 0,02 %). Температура термічної обробки визначається за емпіричною формулою:

t = (1990 - 1000A) ° С,

де А - вміст алюмінію в сплаві, % (по масі).

Графічна залежність температури від вмісту алюмінію при термічній і другій гарячій обробці тиском алюмінієвих бронз наведена на рис. 1.

Рисунок 1. Залежність температури від вмісту алюмінію при термічній і гарячій обробці тиском алюмінієвих бронз:

1 - температура термічної обробки;

2 - температура гарячої обробки тиском. [6]

Алюмінієві бронзи також піддають відпалу, загартуванню та відпуску внаслідок значної зміни механічних властивостей цих сплавів. Загартування алюмінієвої бронзи, близької до евтектоїда складу (10, 0 % А1), призводить до зниження твердості, а відпуск загартованої бронзи збільшує її твердість.

Міцність двофазних бронз можна додатково підвищувати гартуванням і наступним відпуском. Під час прискореного охолодження β-твердий розчин перетворюється в мартенситну γ'-фазу. Механічні властивості загартованих бронз змінюються наступним відпуском, в результаті якого має місце розпад γ'-фази з утворенням дисперсного евтектоїду (β + γ2). Зміняючи температуру і тривалість відпуску, можна одержувати потрібні механічні властивості готового виробу. [5]

2.4. Фазовий та структурний склад

Алюмінієві бронзи - сплави на основі міді, в яких головним легуючим елементом є алюміній. Застосовують двох-і багатокомпонентні сплави. Діаграма стану системи Cu-Аl в рівноважному стані наведена на рис. 2.

Рисунок 2. Діаграма стану системи (рівноважний стан)

З діаграми видно, що максимальна розчинність алюмінію в міді в твердому стані становить 9,4% (по масі). З підвищенням температури з 565 до 1037 ° С розчинність алюмінію в міді зменшується і досягає 7,5%.

До стабільних фаз системи Cu-Аl відносяться α, β, γ2 і α2 фази.

Фаза α - первинний твердий розчин, ізоморфний, з елементарною гранецентрированною кубічною кристалічною решіткою. При повільному охолодженні сплаву до температури 400 ° С α - фаза утворює ближній порядок, що призводить до помітного зниження її електроопору, який продовжується і при температурі нижче 200 ° С в результаті усунення дефектів решітки.

Фаза β - твердий розчин, що утворюється на основі стехіометричного складу Cu3Аl безпосередньо з розплаву при температурі 1036-1079 ° С, з елементарною центрованою кубічною кристалічною решіткою. Фаза β - пластична, електропровідна і стабільна при температурі вище 565 ° С. При швидкому охолодженні сплаву (зі швидкістю > 2 ° С / хв) вона досягає різких перетворень типу мартенситних, утворюючи проміжні фази (рис. 2)

При повільному охолодженні (< 2 ° С / хв) β - фаза розпадається на евтектоід (α + γ2) з утворенням грубозернистої γ2 фази, що виділяється у вигляді безперервних ланцюгів, що додає сплаву крихкість.

Фаза γ2 (Cu9AI4), що утворюється з фази γ ', стабільна при низьких температурах, крихка і тверда, з електропровідністю меншою, ніж у β – фази.

Фаза α2, що утворюється при температурі 363 ° С в результаті перитектоідної реакції між фазами α і γ2, має гранецентровану кубічну кристалічну решітку, але з іншими параметрами.

Метастабільні фази в сплавах: β1 - з елементарною центрованою кубічною кристалічною решіткою (а - 5,84 Å, Аl - 11,9 %), упорядкована;

β '- з елементарною гранецентрованою кубічною кристалічною решіткою

(Аl - 11,6 %), дуже деформована; β1 '- з елементарною ромбічною кристалічною решіткою (а = 3,67 Å, с = 7,53 Å, Al - 11,8 %), упорядкована; γ1 - фаза з елементарним орто-ромбічним осередком (а = 4,51 Å, в = 5,2 Å, с = 4,22 Å, Al - 13,6 %), упорядкована. Передбачається існування інших фаз, які є різновидом фази β1 '.

Визначати структури сплавів Cu - Al досить важко. Для отримання рівноважних структур сплавів необхідні дуже великі швидкості охолодження (від 1 до 8 ° С / хв залежно від змісту алюмінію). Такі структури виявляються при травленні сплавів хлорним залізом. Однак, травлення хлорним залізом не завжди дозволяє чітко визначати фази в сплавах, охолоджених із звичайною швидкістю. У цьому випадку для виявлення справжньої структури сплавів Cu - Al застосовуються спеціальні методики з використанням електролітичного полірування.

Структура подвійних мідно- алюмінієвих сплавів і багатокомпонентних бронз на основі системи мідь - алюміній в рівноважному стані визначається діаграмою стану(рис.3).

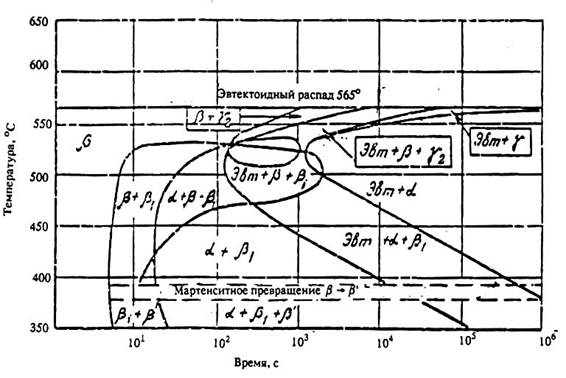

Рисунок 3. Діаграма фазових перетворень алюмінієвої бронзи

із вмістом алюмінію 12,07 % (по масі)

Однак у виробничих умовах при литві зливків і заготовок, обробці їх тиском в гарячому і холодному стані швидкості охолодження і нагріву значно відрізняються від тих, при яких побудована рівноважна діаграма стану.

Тому й структури литих і деформованих напівфабрикатів відрізняються від тих, які визначені рівноважною діаграмою стану.

Для визначення властивостей і мікроструктури сплавів в метастабільному стані будують С- подібні криві, що показують кінетику фазового перетворення в залежності від швидкості охолодження і ізотермічної витримки при температурах нижче температури евтектоїдних перетворень.

Однофазні сплави (α - алюмінієві бронзи) пластичні і добре обробляються тиском, двофазні сплави (α + γ2 - алюмінієві бронзи) з високим вмістом алюмінію менш пластичні і застосовуються, головним чином, як ливарні.

Необхідно відзначити, що фактичний зміст алюмінію в промислових сплавах коливається в широких межах, що позначається на стабільності механічних властивостей литих і деформованих напівфабрикатів з алюмінієвих бронз.

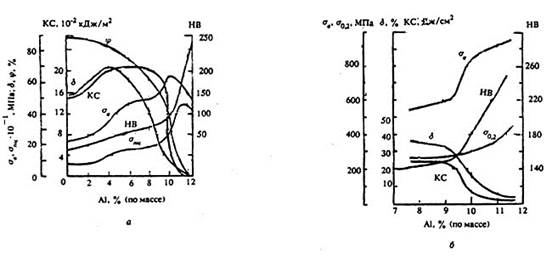

Зміна механічних властивостей алюмінієвих бронз, оброблюваних тиском, (межі міцності при розтягуванні σв, пропорційності σпц і плинності σ0,2, відносне подовження - δ і звуження ψ, ударна в'язкість ан (КС) і твердість по Бринеллю (НВ) залежно від вмісту алюмінію, як показано на рис. 4.

Рисунок 4. Зміна механічних властивостей алюмінієвих бронз Cu - Al залежно від вмісту алюмінію:

а - смуги, деформовані на 40 % і відпалюють при температурі 650С протягом 30 хв.;

б - пресовані прутки і труби з алюмінієвої бронзи БрАЖМц10 - 3 - 1, 5.

Ця особливість алюмінієвих бронз врахована в зарубіжних національних стандартах (США, Німеччина, Великобританія, Франція та ін.) У цих країнах для підвищення стабільності механічних властивостей алюмінієвих бронз передбачається більш вузький інтервал вмісту в них алюмінію, який, приблизно, в 1,5-2 рази менше, ніж у подібних бронзах, застосовуваних у Росії і країнах СНД (див. сплави по ГОСТ 493, ГОСТ 17328 та зарубіжні сплави - аналоги).

У США, Франції та Японії є групи бронз типу БрАЖМц, в яких необхідні механічні властивості досягаються тільки за рахунок зміни вмісту алюмінію. [6]

2.5. Застосування алюмінієвих бронз

Алюмінієві бронзи найчастіше використовуються в устаткуванні, де завдяки стійкості до корозії, вони мають перевагу у порівнянні з іншими конструкційними матеріалами. Сюди слід віднести підшипники і компоненти шасі у літаках, компоненти двигунів (особливо для морських суден), занурені у воду елементи конструкцій корпусів суден та їх гребні гвинти.

Алюмінієва бронза завдяки красивому золотисто-жовтому кольору і високій корозійній стійкості іноді також застосовується як замінник золота для виготовлення біжутерії та монет.

Алюмінієві бронзи найбільшим попитом користуються у наступних галузях і сферах:

· при виготовленні обладнання, що експлуатується в морських умовах;

· в обладнанні водопостачання;

· у нафтовій і нафтохімічній промисловості (наприклад, для виготовлення інструменту, що експлуатується у вибухонебезпечних середовищах);

· для виготовлення обладнання, що експлуатується в умовах корозійного середовища;

· для виготовлення декоративних елементів будівельних конструкцій.

Алюмінієва бронза піддається зварюванню в середовищі інертного газу (аргону). [3]

Таблиця 2. Застосування алюмінієвих бронз

| Марка бронзи | Характерні властивості | Види полуфабрикатів |

| БрАМц9-2 | Високий опір при знакозмінному навантаженні | полоси, стрічки, прутки, проволки, поковки |

| БрАЖ9-4 | Високі механічні властивості, хороші антифрикційні властивості, корозостійка | прутки, труби, поковки |

| БрАЖМц10-3-1,5 | Погано деформується в холодному стані, висока стійкість при підвищених температурах, висока ерозійна і кавітаційна стійкість | прутки, труби, проволки, поковки |

| БрАЖН10-4-4 | Погано деформується в холодному стані, деформується в горячому стані, висока міцність при підвищених температурах, корозостійкість, висока ерозійна і кавітаційна стійкість | прутки, труби, поковки |

2.6. Утилізація виробів з алюмінієвих бронз

Найбільш доцільним варіантом використання металобрухту і відходів алюмінієвих бронз являється їх металургійна переробка на сплави або чистий метал. При цьому вилучують всі цінні складові вихідної сировини. Для отримання кондиційованих сплавів необхідно застосування якісної вторинної сировини.

Процес утилізації алюмінієвих бронз складається з трьох стадій - розбирання, чорнової плавки і рафінування. Перша стадія має на меті відділення попутних металів і неметалевих, в тому числі полімерних, компонентів, друга дозволяє одержати метал, а саме – мідь, 99% чистоти, третя - очистити до 99,99% чистоти.

Бронзу обробляють гідрометалургійним методом, переводячи в розчин всі основні компоненти сплаву і потім виділяючи їх шляхом електролізу. Для розчинення найчастіше використовують сірчану кислоту, а в якості окисників - кисень або дихромат калію.

При виплавці сплавів застосовують покривні і рафінуюючі флюси. Покривні флюси утворюють на поверхні ванни металу захисний шар, який захищає розплавлений метал від контакту з пічними газами, скорочує возгонку летучих компонентів, знижує склад газів в сплаві. Покривні флюси в рідкому стані можуть розчиняти окисли. Їх загружають в піч зі стружкою і іншим мілкими відходами. Рафінуючі флюси застосовують для видалення з рідкого сплаву, шкідливих домі шків. При виготовленні значної частини сплавів на мідній основі шкідливими домішками являються алюміній, кремній, залізо, сурма. В склад рафінуючих флюсів входять хімічно активні речовини, які приводять домішки в нерозчинні в рідкому металі з’єднання. Останнє потім відшлаковується.

В якості компонентів флюсу використовують кальціновану соду, плавиковий шпат, сульфат натрію, буру, фтористий натрій, бій стекла, деревинне вугілля, галогеніди щелочних металів та ін.

ВИСНОВКИ

Алюмі́нієва бро́нза — вид бронзи, у якої алюміній є основним легуючим металом, що додається до міді (на відміну від звичайної бронзи, де мідь легується оловом або латуні, де використовується цинк). Промислове застосування знайшли алюмінієві бронзи різного складу але при цьому більшість сплавів містить алюмінію в діапазоні від 5% до 11% за масою, решта маси становить мідь та інші легуючі елементи, такі як залізо, нікель, марганець і кремній. [3]

Алюмінієві бронзи леговані залізом типу БРАЖ10 - 10 відрізняються підвищеною опірністю абразивного зносу і ерозій, проте менш стійкі в морській воді.

При легуванні марганцем алюмінієві бронзи підвищують свої механічні та корозійні властивості і покращують технологічні характеристики. Вони відрізняються підвищеною корозійною стійкістю, холодостійкістю і високим деформуванням в гарячому і холодному стані.

Легування нікелем алюмінієвих бронз помітно підвищує їх фізико -механічні властивості, холодостійкість та антифрикційні характеристики, корозійну і ерозійну стійкість в морській воді і слабких солянокислих розчинах; жаростійкість і температуру рекристалізації без помітного погіршення технологічних характеристик. [6]

Мікроструктура алюмінієвих бронз (в залежності від вмісту алюмінію) може мати стабільні фази (α, β, γ2 і α2) або метастабільні фази, β1, β ',β1, 'γ1. Через це алюмінієві бронзи мають хороші фізико-механічні та антифрикційні властивості. Однофазні сплави (α - алюмінієві бронзи) пластичні і добре обробляються тиском, двофазні сплави (α + γ2 - алюмінієві бронзи) з високим вмістом алюмінію менш пластичні і застосовуються, головним чином, як ливарні. [6]

Алюмінієві бронзи найчастіше використовуються в устаткуванні, де завдяки стійкості до корозії, вони мають перевагу у порівнянні з іншими конструкційними матеріалами. Сюди слід віднести підшипники і компоненти шасі у літаках, компоненти двигунів (особливо для морських суден), занурені у воду елементи конструкцій корпусів суден та їх гребні гвинти.[2]

Список літератури

1. http://www.ukrtechno.info/index.php?mod=text&uitxt=803 – Види бронзи

2. http://ru.wikipedia.org/wiki/Бронза - Бронза

3. http://ru.wikipedia.org/wiki/Алюмінієва_бронза - Алюмінієва бронза

4. http://www.ukrtechno.info/index.php?mod=text&txnode=350&uitxt=805 – Марки бронз і латуней

5. http://www.ngpedia.ru/id412304p1.html - Большая энциклопедия Нефти Газа

6. http://libmetal.ru/bronze/bronze%20al.htm – Справочник по цветным металлам – Алюминиевые бронзы

Дата добавления: 2015-10-28; просмотров: 513 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Аналіз характеристик схеми та відбір коефіцієнтів | | | О данном документе |